利用空气涡流对纤维须条进行加捻的技术,已成功应用于一些新型纺纱方法中,在传统环锭纺纱中也有一些应用。利用空气涡流对纱条进行加捻具有独特的优越性。纱条在空气涡流中可获得高达每分钟数十万转的旋转速度,且气流对纤维的作用相对比较缓和,可以降低对纤维的损伤,这是积极的机械传动所不及的。目前,涡流加捻在纺织加工中在以下方面有较多应用。

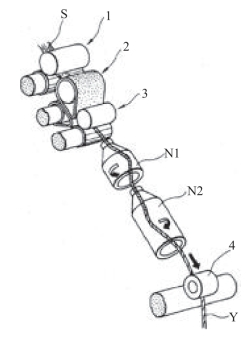

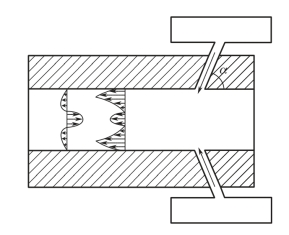

(1)喷气涡流纺纱。利用涡流加捻管中产生的涡流使纤维须条形成半自由端,并使之倒伏在位于涡流加捻管内部的纺锭的锥部上接受加捻而成纱,如图7-11 所示。

(2)喷气纺纱。采用两个串联的涡流加捻管,利用其中旋向相反、强度大小不同的旋转气流产生不同的加捻效应,形成具有包缠结构的纱线,如图7-12 所示。

图7-11 喷气涡流纺纱

图7-12 喷气纺纱

(3)长丝空气变形加工。利用涡流对长丝进行假捻,使其产生卷曲缠绕的效果。

根据纱条两端的握持情况与纤维在涡流场中的运动特征,涡流加捻可分成非自由端、半自由端和自由端加捻;按照涡流产生的方式可分为喷气式和吸气式涡流加捻。由于吸气式涡流加捻目前已较少使用,本节仅介绍目前应用较为广泛的喷气式涡流加捻。

(一) 喷气式涡流加捻管

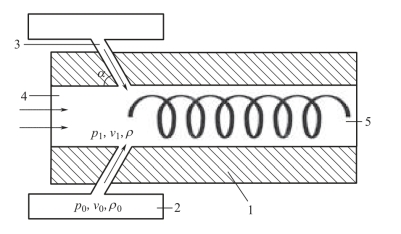

图7-13 为最简单的喷气式涡流加捻管的结构示意图,它包括涡流管1、气室2、切向气流喷射孔3、纤维吸入口4 和出口5。气流喷射孔3 通常与涡流管内壁相切,与涡流管轴线成一锐角α。压缩空气由气流喷射孔3 射入涡流管1 内形成涡流,并向涡流管出口的方向流动,由于涡流中心压强低于边界处压强,因此在涡流管入口处产生吸引能力,形成一个沿加捻管轴向运动的次流流动,这有助于将纤维吸入涡流管内。纤维进入涡流管后,受涡流的作用沿涡管壁绕管中心旋转,从而获得捻回,同时随气流做轴向运动。

图7-13 喷气式涡流加捻管

1—涡流管 2—气室 3—切向气流喷射孔 4—纤维吸入口 5—出口

(二) 气流流动特性

1.喷射速度

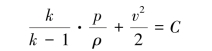

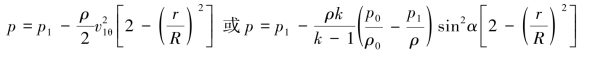

气流由气室经喷射孔射出,可看作是不等径管道的流动。由于气体是可压缩的,根据理想流体绝热等熵流动时的气体方程p=Cpk、状态方程p=ρRT 和能量方程:

可推导出气流从喷孔中喷射出时的速度。式中,k 为气体绝热指数,对于空气,k=1.4。

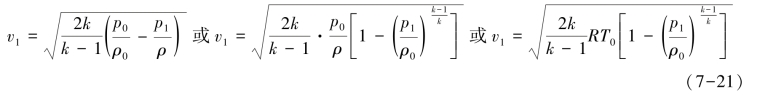

由于气室容积相对喷孔尺寸较大,可近似认为v0=0,则喷射速度v1为:

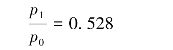

当高压气体经由喷射孔流动时,其压力、密度和温度逐渐降低,流速则逐渐增大。当流速增大到与当地音速相等时即不再增加,气体处于临界状态。根据流体力学原理,对于等截面喷管,其临界截面位于出口截面,此时出口背压p1即为临界压强。经计算,T0=293K,背压p1为大气压时,p0约等于1.96 × 105Pa,流速即达音速,因此气室压力过大,是没有必要的。由于气室容积较大,可认为气体处于滞止状态,设各项滞止参数为p0、T0、ρ0,因此当在马赫数M=1 的临界状态时,有:

因此,只有在p1≥0.528p0时,式(7-21)才适用。

当p0较高时,p1<0.528p0,流速保持不变,体积流量亦为常数,出现等熵阻塞,达到临界状态。所以喷孔出口流速应为:

![]()

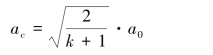

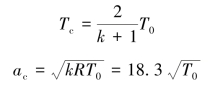

式中:vc为临界速度;ac为临界截面上当地音速(m/s)。

根据滞止截面和临界截面上的各参数的关系,可得:

式中:a0为滞止音速。

(https://www.xing528.com)

(https://www.xing528.com)

2.涡流管内速度分布

由于涡流管的直径很小,通常在几个毫米范围,喷射气流是沿管的螺纹切线方向射入,其速度的切向分量为vθ=v1sinα,轴向分量为vz=v1cosα,α 为喷射孔与涡流管轴线的夹角。在主速度矢量的三个分速度中,切向分速度最大,轴向次之,径向速度则很小。涡流的旋转角速度主要取决于切向速度,因此为使分析方便起见,这里主要讨论实际涡流管中切向速度和轴向速度分布规律。

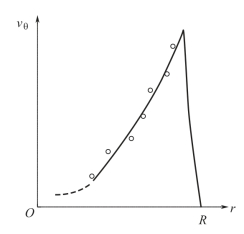

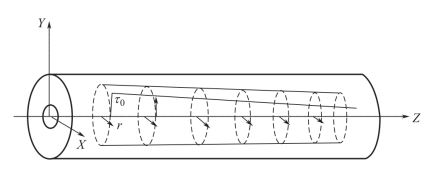

图7-14 涡流管实际切向速度分布

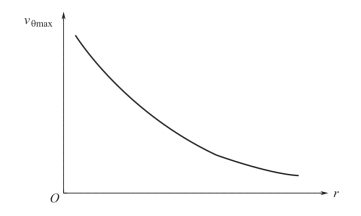

根据实验与数值模拟可得,在涡流管各截面上的切向速度vθ沿半径的变化规律在相当大的范围内类似于涡核中速度分布,如图7-14 所示,这是由于流体与管壁间的摩擦,附面层沿轴向逐渐增厚,涡流管中强制涡区的范围沿轴向有逐渐衰弱的趋势,形成一个截头圆锥体,如图7-15 所示。强制涡区的范围可用收缩系数K 来表述,K 定义为最大速度半径与涡流管半径之比。根据实验测得,K 值约为0.8~0.93,其沿轴向逐渐减小,而靠近喷口则越大。

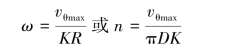

涡流管截面上最大切向速度vθmax沿轴向也是逐渐衰减的,如图7-16 所示,涡流强度也有所衰减。涡流的旋转角速度可按照下式计算:

图7-15 强制涡区范围沿轴向的分布变化

式中:R 为涡流管内壁半径;D 为涡流管内壁直径。

由于喷气式涡流管在靠近喷射孔一端开有纤维吸入口,且为确保纤维的吸入,喷射孔与管轴线的夹角α 常小于90°,但其轴中心仍有可能产生回流,或者其轴中心气流可向外流动,在不同截面上流速的分布也会有所变化,如图7-17 所示。

图7-16 vθmax沿轴向变化规律

图7-17 喷气式涡流管的轴向速度分布

3.涡流管内压强分布

设v1θ为喷射孔出口切向速度,p1为背压,则根据强制涡区的压强分布规律,可把式(7-20)改写成:

式中:p0为气室空气压力;α 为喷射孔与涡流管轴线间夹角;ρ 为涡流室内空气密度;ρ0为气室内空气密度。

从上式可知,影响旋涡中心压力的因素有供气压强p0、涡室半径R 和喷射孔与涡流室轴线的夹角α 等。涡流中的压强随着r 的减小而减小,随气源压力、流量、涡室半径R 的增加以及喷射孔倾斜角α 的减小而减小。

(三) 纱线在涡流场中的阻力和转动力矩

纱线进入涡流管后,在涡流的作用下,将绕涡流管中心高速旋转,且常呈气圈状态运动。实验表明,纺纱喷嘴内空气的切向速度远大于纱条的圆周速度,两者的比值通常为9~14。因此,可将涡流场中的纱线视为相对静止,作为一般的流体绕过圆柱体的绕流来进行处理。由于气流对纱线的推力和纱线对气流的阻力是一对大小相等而方向相反的力,因此单位长度纱线上所受的推力FD为:

![]()

式中:vθ为涡流的切向速度;vy为纱线作圆周运动的周向速度;dy为纱线直径;ρ 为气流密度;CD为阻力系数。

对细长的圆柱体来说,阻力系数CD与雷诺数有关,当其长径比→∞时(如纱线),雷诺数的范围在500 <Re <2 × 105,此时CD=1.2。喷气纺纱的雷诺数正好在这一范围内。

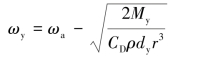

为使纱线能够绕涡流管的轴线旋转,纱线必须相对涡流管轴线有一偏距。涡流场中单位长度纱线的转矩My为:

式中:r 为纱线绕涡流管中心的转动半径。

设ωa和ωy分别为涡流和纱线的角速度,由式(7-22)可得:

由式(7-22)可知,涡流场中作用在纱线上的转动力矩主要取决于涡流的切向速度vθ、纱线直径dy和气流密度ρ 等参数。随着vθ和dy的增大,则纱线的转动力矩越大。若涡流管的工作条件一定,My与dy成正比,而纱线转动的惯性矩(I=mr2)则与dy的四次方成正比,因此当纱线直径发生变化时,纱线的回转速度将会自动调节。纱线变细(dy减小),则转速增加,这是涡流加捻的一大特点,当纱线粗细变化范围不大时,则无需对于涡流管的工作条件进行调节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。