(一) 槽筒式导纱机构

槽筒实际上是一个圆柱形沟槽凸轮。在槽筒的圆周面上刻制有两条首尾相互衔接的封闭螺旋沟槽,一条左旋,另一条右旋。槽筒转动时,左螺旋沟槽控制纱线向左运动,而右螺旋沟槽则控制纱线向右运动,从而完成左右往复的导纱运动,同时又利用槽筒与筒子的表面摩擦来传动筒子回转,纱线便以螺旋线卷绕在筒子上。

1.槽筒导纱运动规律

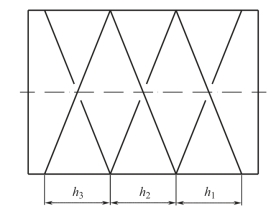

槽筒沟槽中心曲线根据工艺要求可选择等速、等加速及变加速等导纱规律来进行设计。等速导纱规律多用于卷绕圆柱形筒子,对于需要染色等后加工的筒子,可以获得染色均匀的效果,由于络筒线速度V 是常数(在筒子两端纱线折返时除外),络筒张力也比较均匀;另一方面筒子上纱线的导纱角θ 也是常数,筒子的卷绕密度也较均匀。这时,无论是槽筒的沟槽中心曲线或是筒子上的纱圈,都是等节距的螺旋线。图6-25 是一种三圈等速导纱槽筒的展开图,其节距h1=h2=h3,槽筒每回转六圈,完成一次左右往复导纱运动。

图6-25 等速槽筒中心线展开图

圆柱形筒子虽有许多优点,但是其最大的缺点是不宜高速退绕。凡需高速退绕的场合,都采用圆锥筒子。

在络卷圆锥形网眼筒子时,为了保持络纱张力变化平稳,即要满足等线速度卷绕的条件,那么导纱速度就应按某种正弦曲线的规律变化;而要满足等密度卷绕的条件,则需采用等速导纱规律。但前者作等线速度卷绕时所获得的卷装密度很不均匀,成形也不良;而后者作等密度卷绕时则纱线张力波动较剧烈,卷装成形也不佳。以前络筒机槽筒沟槽中心线是介于等线速度和等密度两者之间的,导纱规律是一种两次抛物线,这种槽筒也称为等加速槽筒。

目前多采用一种直径为φ82.5mm,导纱动程155mm 的两圈半(单向导纱一次槽筒转数为2.5 圈)加速导纱槽筒,这种导纱规律卷绕的筒子成形好,且有利于整经工序的高速退绕。

为了提高槽筒的防叠功能,应将上述曲线加以修正,使之成为左右往复不对称的沟槽曲线,即左旋沟槽曲线改为![]() 圈,而右旋沟槽曲线则改为

圈,而右旋沟槽曲线则改为![]() 圈。

圈。

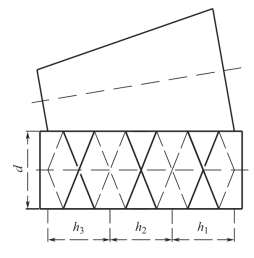

图6-26 不等节距槽筒

目前槽筒络筒机上安装的槽筒,其沟槽一般为节距不等的螺旋线。节距自右向左逐渐增大,即h1<h2<h3,如图6-26 所示。纱线从筒子大端向小端运动时导纱速度逐渐加快;而从小端向大端返回时,导纱速度逐渐减慢。由于大端对应的沟槽节距小,使筒子底部绕纱密度将有所增加,从而可获良好而坚实的成形。

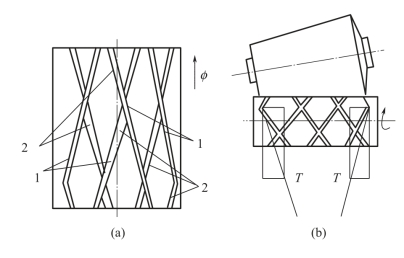

2.离槽和回槽(https://www.xing528.com)

槽筒的沟槽有离槽和回槽之分,图6-27(a)是沟槽曲线展开图。假设从张力装置至槽筒中央引一垂直线作为张力装置至槽筒的最短距离。当沟槽的作用是推动纱线从该最短距离向两边移动的时候,对应的沟槽称为离槽。而当纱线如图6-27(b)所示依靠其张力T 沿沟槽从槽筒两侧向中间最短距离移动时,对应的沟槽则称为回槽。离槽作用于纱线使其伸长,张力增加,为防止纱线滑出,沟槽宜窄而深;纱线在回槽中则主要依靠其自身张力返回,故沟槽宜宽而浅,以利于纱线落入槽中。在离、回沟槽的交叉处,离槽必须深且槽壁连续;而回槽则浅、宽且槽壁间断。

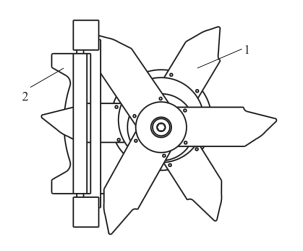

(二) 拨叉导纱机构

拨叉导纱是采用正、反两个方向转动的拨叉推动纱线往复运动,在往复动程末端实现拨叉对纱线控制的轮换。为了实现连续导纱,每一叶轮有两片拨叉或三片拨叉,如图6-28 所示。拨叉1 拨动纱线沿导纱板2 往复运动,每片拨叉只做单向匀速转动,多片拨叉接力完成连续导纱。拨叉导纱机构不存在往复移动构件,可实现高速往复导纱运动。

图6-27 槽筒的离槽和回槽

1—离槽 2—回槽

图6-28 拨叉导纱机构

1—拨叉 2—导纱板

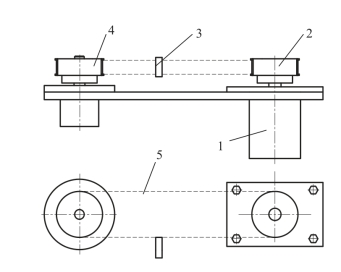

(三) 电子导纱机构

电子导纱机构如图6-29 所示,往复横动传动是由伺服电动机带动主动同步带轮2,通过同步齿形带带动从动同步带轮4,导纱器3 固接在同步齿形带上。伺服电动机1 正反换向转动使得同步齿形带带动导纱器5 在导轨上往复运动,实现导纱运动。电子导纱的卷绕的筒子成型好,具有柔性化特点,使所有的纱型可以软件控制实现。

图6-29 电子导纱机构

1—伺服电动机 2—主动同步带轮 3—导纱器 4—被动同步带轮 5—同步带

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。