图6-19 所示为一种新型细纱机传动与控制系统,传动系统采用四轴独立传动。

图6-19 一种新型细纱机的传动和控制系统

(1)主电动机M1。驱动锭子回转,一般为变频调速,可根据设置的锭子变速曲线在纺小纱、中纱、大纱时以不同的锭速回转。

(2)前罗拉电动机M2。驱动前罗拉回转,一般为交流伺服电动机,控制细纱出条速度,与主电动机配合控制细纱捻度。

(3)中后罗拉电动机M3。驱动中后罗拉回转,一般为交流伺服电动机,与前罗拉电动机配合,控制细纱牵伸倍数。

(4)钢领板升降电动机M4。驱动钢领板升降,一般为交流伺服电动机,与主电动机和前罗拉电动机配合,控制细纱卷绕位置,实现细纱电子凸轮成形。

下面讨论各电动机传动的数学模型。建立数学模型就是建立系统输入和输出的关系,具体来说,就是设备的基本工艺参数与传动电动机转速或频率的关系。

(一) 主电动机转速与锭子转速

根据主电动机M1到锭子传动的路线,得到主电动机的转数公式如下:

式中:ns为锭子转速(r/min);nM1为主电动机转速(r/min);D1为主动皮带盘直径(mm);D2为被动皮带盘直径(mm);D3为滚盘直径(mm);D4为锭盘直径(mm);δ 为锭带厚度(mm);A 为滑溜系数。

(二) 前罗拉传动

前罗拉使用单独的电动机传动,其转速及其传动电动机转速的数学模型如下:

式中:Vf为前罗拉出条速度(m/min);nf为前罗拉转速(r/min);nM2为前罗拉电动机转速(r/min);T 为细纱捻度(捻/m);Df为前罗拉直径(mm);B 为细纱捻缩率;C 为牵伸效率;i2为前罗拉减速器速比。

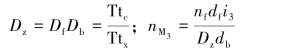

(三) 牵伸分配与中后罗拉电动机转速

由于中后罗拉转速接近,后区牵伸倍数不大,且不经常变化,因此中后罗拉由同一台电动机驱动,以降低成本。牵伸分配与中后罗拉电动机转速的数学模型如下:

式中:Dz为总牵伸倍数;Df为前区牵伸倍数;Dh为后区牵伸倍数;Ttc为粗纱线密度(tex);Ttx为细纱线密度(tex);nM3为中后罗拉电动机转速(r/min);db为后罗拉直径(mm);i3为中后罗拉减速器速比。(https://www.xing528.com)

图6-20 细纱管纱卷绕结构示意图

(四) 细纱成形与钢领板升降电动机转速

细纱管纱的卷绕成形必须卷绕紧密、层次分明、不相互纠缠,且后工序高速轴向退绕时不脱圈,以及便于搬运和储存等。管纱卷装尺寸和容量,除直接纬纱受梭子内腔大小限制外,其余都应尽量大一些,以减少落纱和后工序退绕时的换管次数,提高设备生产率和劳动生产率。细纱管纱都采用圆锥形交叉卷绕形式,满纱位置如图6-20 所示。

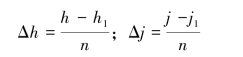

圆锥形的大直径即管身的最大直径d(比钢领直径小3mm 左右),小直径d0就是筒管的直径,每层纱的绕纱高度为h(即钢领板升降动程),管纱成形角为a。为了完成管纱的全程卷绕,钢领板每升降一次要有一个很小的升距j(称为级升)。细纱在纱管底部卷绕时,为了增加管纱的容纱量,钢领板升降动程和级升均较管身部分卷绕时要小。设从空管卷绕开始,钢领板经过n 次升降后,其动程由h1逐渐增大至正常动程h,其级升由j1逐渐增大至正常级升j,至此管底卷绕完成,转变为管身成形,钢领板升降动程h 和级升j 不再变化。

在数字式小样细纱机上,管底成形时,只要给定起始动程h1和管身动程h、起始级升j1和管身级升j 以及管底成形所需钢领板往复升降次数n,由PLC 自动计算钢领板每次往复升降的目标高度,其算法如下:

管底成形时,1≤i≤n

钢领板第i 次升降动程:hi=h1+(i-1)Δh

钢领板第i 次升降的级升:ji=j1+(i-1)Δj

钢领板第i 次升降的下降目标位置:![]()

钢领板第i 次升降的上升目标位置:Hui=Hdi-1+hi=Hdi-1+h1+(i-1)Δh

管身成形时,i>n

钢领板第i 次升降的下降目标位置:Hdi=Hdi-1+j

钢领板第i 次升降的上升目标位置:Hui=Hdi-1+h

当钢领板上升目标位置高于满纱位置时即达到满纱,启动满纱自停程序。

在细纱成形过程中,钢领板上升时卷绕的纱层称为卷绕层,钢领板下降时卷绕的纱层称为束缚层。一般情况下,钢领板升降速度是上升慢而下降快。在电子凸轮成形细纱机上,可设置两个成形参数,一个是绕层卷绕数m(圈/层),另一个是钢领板下降速度与上升速度的比值k,则有:

式中:Vd为钢领板下降速度;Vu为钢领板上升速度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。