新型粗纱采用PLC 及工业计算机,通过变频、伺服系统控制多台电动机分别传动锭翼、罗拉、卷绕部分和龙筋,以代替原有的传动系统,使复杂的机械传动系统大为简化,其代表机型有FA468 型、FA491 型粗纱机。下面介绍常见的四电动机驱动的粗纱机传动系统。

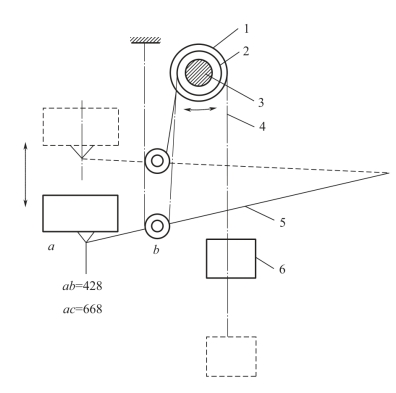

图6-9 链条式升降装置

1—重锤链轮 2—升降链轮 3—平衡轴 4—链条 5—升降杆 6—平衡重锤

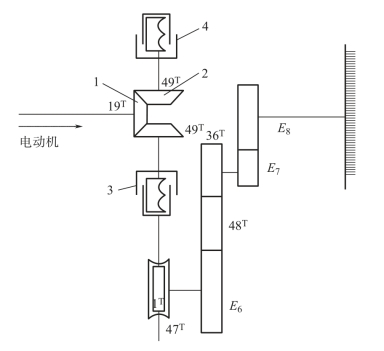

图6-10 FA425 型粗纱机的换向装置

1—齿轮 2—换向齿轮 3,4—离合器

(一) 四电动机驱动的粗纱机传动系统

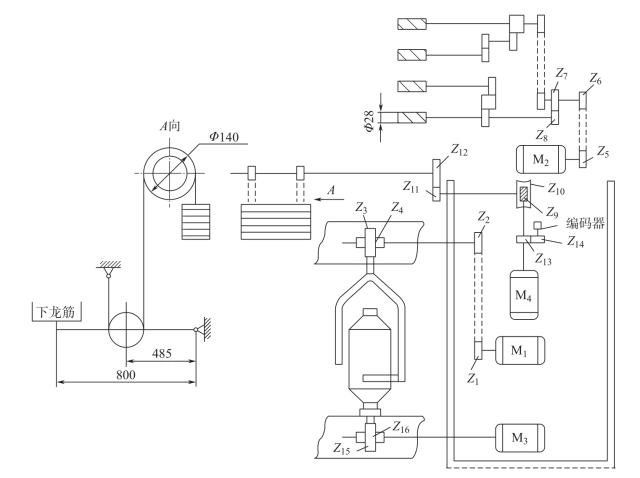

粗纱机的前罗拉转速决定出条速度,前罗拉出条速度与锭翼转速决定粗纱捻度,筒管转速与龙筋升降速度决定粗纱卷绕速度,龙筋升降速度决定粗纱成形。因此,采用四台电动机分别控制前罗拉转速、锭翼转速、筒管转速及龙筋升降速度,如图6-11 所示,取消了传统粗纱机中的锥轮、成形机构、差动机构、摆动机构及换向机构等,还取消了捻度、升降、卷绕、张力、成形角度等变换齿轮,简化了机械结构,降低了噪声,提高了车速,减少粗纱断头,增加单机产量,可保证粗纱质量稳定,同时改变工艺简便、快捷。

(二) 电动机速度控制数学模型

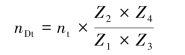

1.锭翼电动机M1转速

锭翼在纺纱过程中的转速是恒定的,且消耗整机大部分功率,因此,在多电动机传动的粗纱机中,将锭翼电动机M1定为主电动机,其转速可根据传动系统计算

式中:nDt为锭翼电动机速度(r/min);nt为锭翼速度(r/min)。

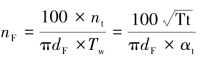

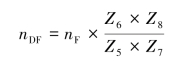

2.前罗拉电动机M2转速

一般情况下,在纺纱工艺固定时,前罗拉以恒速回转,前罗拉转速和前罗拉电动机M2转速按下式计算:

图6-11 四电动机粗纱机传动系统

式中:nF为前罗拉速度(r/min);nDF为前罗拉电动机速度(r/min);dF为前罗拉直径(mm);Tw为粗纱捻度(捻/10cm);Tt 为粗纱线密度(tex);αt为粗纱捻系数。

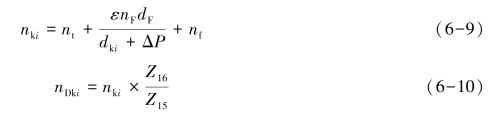

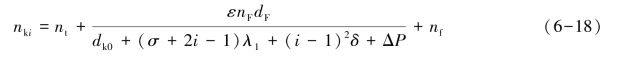

3.筒管电动机M3转速

新型粗纱机一般采用管导方式卷绕粗纱,即筒管转速高于锭翼转速,靠随筒管与锭翼的转速差实现粗纱的卷绕,粗纱每卷绕一层,其卷绕直径增大,筒管转速与锭翼转速的差值应相应减小。因此,在纺纱过程中,筒管转速是逐级减小的。筒管电动机M3转速控制模型可由下式确定:

式中:nki为筒管卷绕第i 层粗纱时的筒管转速(r/min);nDki为简管卷绕第i 层粗纱时的筒管电动机转速(r/min);dki为筒管卷绕第i 层粗纱时的粗纱的卷绕直径(mm);ε 为粗纱张力系数;nf为手动张力补偿(r/min);ΔP 为粗纱张力测量值与目标值之差,没有CCD 张力传感器时为0。

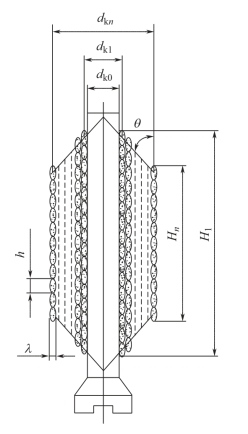

图6-12 粗纱筒子轴向截面

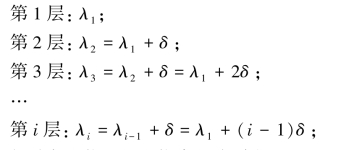

在正常生产过程中,粗纱卷绕直径为变化量,随着粗纱卷绕层数的增加而增加。如果确定了粗纱卷绕直径的变化规律,就可以确定筒管电动机转速。dki规律确定若出现误差,将严重影响粗纱的卷绕。图6-12 所示为粗纱筒子的轴向截面示意图。粗纱卷绕时,应使纱圈沿筒管轴向整齐排列,粗纱的圈层之间既不重叠,又无空隙。假设每根粗纱截面均为椭圆形,其沿筒管轴向的长轴为h(mm),也称为粗纱卷绕的圈距;沿筒管半径方向的短轴为λ(mm),也称为粗纱卷绕的层厚。由于内部纱层受到外部纱层的挤压,粗纱各层厚度并不一致,内部纱层厚度小于外部纱层的厚度。研究认为,粗纱各纱层的厚度由内向外基本成等差数列,即:

![]()

式中:δ 为相邻两层粗纱之间的厚度差。

各纱层的厚度可分别表示为:

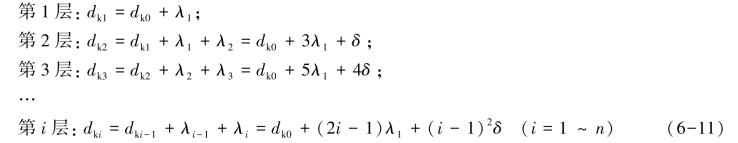

粗纱各卷绕层的卷绕直径分别为:

(https://www.xing528.com)

(https://www.xing528.com)

式中:dk0为筒管直径(mm);i 为粗纱卷绕层数,由内向外i=1~n,n 为粗纱卷绕总层数。

粗纱在卷绕过程中,纱层之间存在相嵌情况,而第一层纱是直接绕在筒管上的,没有相嵌的情况。因此,在系统控制程序计算卷绕直径时,第一层纱的卷绕直径就出现误差,构造粗纱筒管系数σ,对第一层粗纱的卷绕直径进行修正,σ 的值域范围为0.1~1.5,一般取0.7,构造公式为:

![]()

式中:σ 为筒管系数;d´k0为筒管修正计算直径(mm)。

式(6-11)修正后变为:

![]()

粗纱卷绕时,应使纱圈沿筒管轴向整齐排列,粗纱的圈层之间既不重叠,又无空隙。粗纱轴向卷绕密度与粗纱线密度的平方根成反比,经验公式如下:

式中:γ 为粗纱轴向卷绕密度(圈/cm);C 为轴向卷绕常数,C 一般为85~90。

粗纱径向卷绕密度一般根据实际经验并通过试验决定,下面给出的是粗纱径向卷绕密度与粗纱轴向卷绕密度之间关系的经验公式:

![]()

式中:η 为粗纱径向卷绕密度(圈/cm);B 为粗纱压扁系数,即粗纱截面长短轴之比,一般为5.5~8。

如果压掌压向粗纱的压力增加、粗纱锭速加快、粗纱捻系数增大、粗纱定量减轻、粗纱轴向卷绕密度减小,这些因素都能使径向卷绕密度增加,因此,B 可选得大些,反之则应选得小些。

由于:

可取λ1=λ,将上述公式依次代至式(6-9)并整理后得:

由式(6-18)可知,影响纺纱张力的因素包括以下五方面内容。

(1)筒管直径dk0:主要影响第一层纱和小纱的张力,与纺纱张力成反比。

(2)筒管系数σ:值域范围为0.1~1.5,一般取0.7,主要影响小纱张力,与纺纱张力成反比。

(3)张力系数ε:取值范围为0.9~1.1,一般为1.02,影响小纱、中纱、大纱的张力,与纺纱张力成正比。

(4)纱层厚度λ1:主要影响大纱的张力,与纺纱张力成反比。

(5)相邻两层粗纱之间的厚度差δ:取值范围为0.003~0.004λ1,一般取0.0035λ1,主要影响中纱、大纱的张力,与纱的张力成反比。

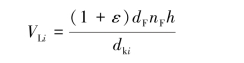

4.龙筋升降电动机M4转速

龙筋升降速度为:

式中:VLi为龙筋升降速度(mm/min)。

龙筋升降电动机M4转速为:

式中:nDS为龙筋升降电动机转速(r/min);ds为龙筋升降轴链盘直径(mm)。

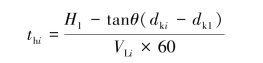

龙筋换向时间为:

式中:thi为龙筋换向时间(s);θ 为粗纱成形角(°)。

在实际应用时,也可采用软件定时器计时或用计数器记录编码器发出的脉冲数产生龙筋换向中断信号,计算机响应中断,并发出换向指令。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。