开环控制自调匀整一般用于控制短片段不匀。开环控制自调匀整系统根据输入棉层质量(厚度)的变化控制其输入速度,原理如下:

![]()

式中:Vin为给棉罗拉给棉线速度(m/s);Vout为梳棉机出条线速度(m/s);Win为喂入棉层线密度(g/m);Wout为输出棉条线密度(g/m);C 为常数。

设棉层厚度为Xin(t),并带入式(4-8)中得:

![]()

由式(4-9)可知,开环控制系统为双曲线控制,属于非线性系统。采用Xin(t)代替Win(t),两者之间存在一定函数关系,非线性误差会引起总流量计算误差,继而使Wout(t)发生变化,所以非线性是开环控制最大的不足。

开环控制自调匀整可以对喂入棉层的波动进行无滞后的控制,由于没有对输出棉条进行检测,无法对系统内所有的扰动进行校正,系统稳定性较差,导致输出棉条的质量偏差较大,影响控制质量。开环控制主要用来控制较短片段的不匀率。

下面分析两种梳棉机开环控制自调匀整装置:输入端开环控制自调匀整装置和输出端开环控制自调匀整装置。

(一) 输入端开环控制自调匀整装置

输入端开环控制自调匀整装置检测梳棉机给棉罗拉处的棉层厚度,根据棉层厚度变化调整给棉罗拉的给棉速度,实现输出棉条的定量调节。

梳棉机自调匀整装置中的喂棉检测有整体式给棉板和分段式给棉板两种形式。

1.整体式给棉板

在给棉罗拉或给棉板的两端安装位移传感器,位移传感器测得的棉层厚度信息被控制装置转化成电信息,以控制给棉罗拉的给棉速度。由于给棉板采用整体结构,当喂入棉层较厚时,给棉压力增大,给棉罗拉产生挠度,导致罗拉两端对棉层握持力过大,而罗拉中部则对棉层握持力较小,甚至难以有效握持棉层。此外,由于棉层厚度和棉层中的棉束分布状况具有随机性,棉层横向存在密度不匀。在给棉罗拉与给棉板握持钳口上,棉层密度大的地方握持力强,密度小的地方握持力弱,导致刺辊对棉层横向抓取和分梳不匀,继而影响梳棉机生条定量的均匀度。尤其当棉层横向局部厚度突变时,握持钳口间距被迫增大,一方面严重削弱钳口对棉层横向大范围的有效握持,使稀薄区棉层处于失控状态,进一步恶化给棉的均匀度。另一方面,此时传感器检测到的棉层厚度值是局部厚度,并非棉层的平均厚度,匀整装置据此对给棉罗拉速度做出的调整可能出现较大偏差。

2.分段式给棉板

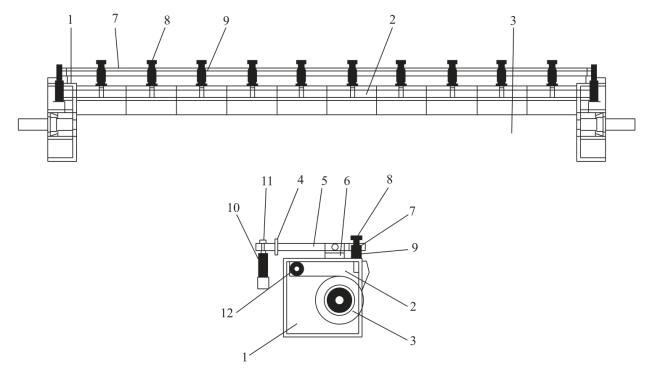

图4-6 所示为一种梳棉机分段式给棉装置。给棉罗拉3 通过轴承可转动地支承于架体1上,架体位于给棉罗拉的两端。在给棉罗拉的上方设有10 块彼此相邻的给棉板2,给棉板通过给棉板铰支轴12 铰支于架体上。

图4-6 梳棉机分段式给棉装置

1—架体 2—给棉板 3—给棉罗拉 4—检测传感器 5—加压臂 6—支座 7—横梁 8—给棉板弹簧导杆 9—给棉板弹簧 10—加压弹簧 11—加压弹簧导杆 12—给棉板铰支轴

在给棉板的上方还设有加压横梁7,加压横梁的两端分别固定连接有加压臂5,两个加压臂分别通过加压支座6 铰支于架体上;在加压臂的伸出端安装有加压弹簧10,加压弹簧通过一个弹簧支座支承于机架上,架体也安装在该机架上,加压弹簧的芯部穿有加压弹簧导杆11,该导杆安装于加压臂臂端的螺杆上。

在每一块给棉板与加压横梁之间均支承有给棉板弹簧,安装在给棉板上的给棉板弹簧导杆8 穿过给棉板弹簧9 的芯部和加压横梁的导向孔,既起到对弹簧的稳定和导向作用,又可以调节弹簧的初始长度和初始压力。

在加压臂的外端部位装有检测传感器4。传感器安装于加压臂的外端部位,有利于提高检测精度和准确性。

使用时,调整好加压弹簧的初始加压力,同时也调整好各给棉板上给棉板弹簧的初始压力,使各给棉板与给棉罗拉形成强有力的握持钳口。当棉层经过握持钳口时,各给棉板感知棉层的厚度变化,并依据棉层厚度变化对加压横梁施加不同的作用力;反之,加压弹簧通过加压臂对加压横梁提供加压力,加压横梁则依据棉层横向厚度不同对各给棉板施加不同的握持力。

加压横梁累积来自给棉板的位移或握持力,检测传感器通过加压臂放大检测加压横梁的位移,自调匀整装置的控制器将检测的位移电信号经转换和延时,通过给棉罗拉减速机构控制调节给棉罗拉的转速。

3.开环延迟(滞后) 时间的确定

输入端开环控制自调匀整装置的检测点在给棉罗拉、给棉板处,变速点为给棉罗拉,刺辊抓取纤维是在刺辊和给棉板之间的分梳点,改变喂入量的目的是使刺辊在单位时间内抓取到的纤维量保持不变,因此匀整点应为分梳抓取点。机后开环总滞后时间量τ0可表示为:

![]() (https://www.xing528.com)

(https://www.xing528.com)

式中:τ1为机后检测点到分梳点的时间;τ2为检测点信号通过开环系统到给棉罗拉开始变速的时间。

由于τ2非常小,可忽略不计,因此开环总滞后时间量τ0近似等于检测点到分梳点的时间τ1。在工程应用中,为了准确求出τ1,可通过计时先求出纤维从检测点到输出点(梳棉机输出棉条处)所需的时间,再求出纤维从分梳点到输出点所需的时间,二者的差值即为所求τ1。

(二) 输出端开环控制自调匀整装置

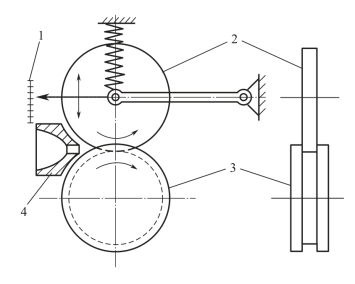

一种输出端开环控制自调匀整装置如图4-7 所示,在梳棉机输出端的大压辊与圈条器之间增加一对牵伸倍数为1.2 的牵伸罗拉(两对罗拉分别采用两个伺服电动机驱动),用压力传感器在牵伸装置的后罗拉处检测棉条厚度,根据棉条厚度的变化调节输出前罗拉的速度,从而调整棉条牵伸的连续变化值,改变棉条输出定量,以达到匀整目的。这种自调匀整装置的特点是:先检测后匀整,检测点在牵伸装置后,具有短片段匀整效果,匀整的棉条长度可在4cm 之内,但各环节抗干扰性较差,稳定性较低。

梳棉机对输出棉条的检测主要有两种形式:一种是采用凹凸罗拉或阶梯罗拉检测棉条截面面积的变化,另一种是采用喇叭口检测棉条截面面积的变化。

图4-7 梳棉机开环控制自调匀整装置

1—给棉罗拉 2,5—伺服电动机 3—控制器 4—压力传感器 6—压辊

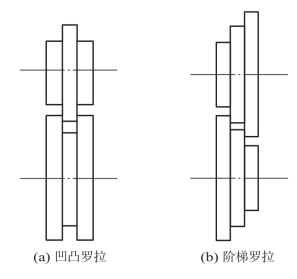

1.凹凸罗拉检测装置

凹凸罗拉检测装置如图4-8 所示。凹凸罗拉间棉条厚度变化使凸罗拉的位置发生改变,从而使位移传感器产生与棉条厚度相关的电压信号。由于凹凸罗拉加工比较困难,还易产生缠条现象,Rieter 公司对凹凸罗拉作了改进,将下罗拉的一片挡边移到上罗拉上,称为阶梯罗拉,如图4-9(b)所示,其测量原理与凹凸罗拉一样,但加工简单,克服了易缠条的缺点。阶梯罗拉已应用于Rieter 公司的C4 型梳棉机、E7/6 型精梳机、D1 型并条机。

图4-8 凹凸罗拉检测装置示意图

1—位移装置 2—凸罗拉 3—凹罗拉 4—喇叭口

图4-9 凹凸罗拉与阶梯罗拉的对比

凹凸罗拉检测的固有频率较低,对速度在120m/min 左右的梳棉机出条或是并条机喂入来说,则基本可以满足要求。当出条速度超过330m/min 时,其动态特性变差,所以不适合作为高速并条机自调匀整装置的检测元件。对于出条速度达500m/min 的高速并条机来说,其固有频率相当于棉条不匀的波长,约为0.41m,凹凸罗拉检测装置满足不了短片段检测要求。

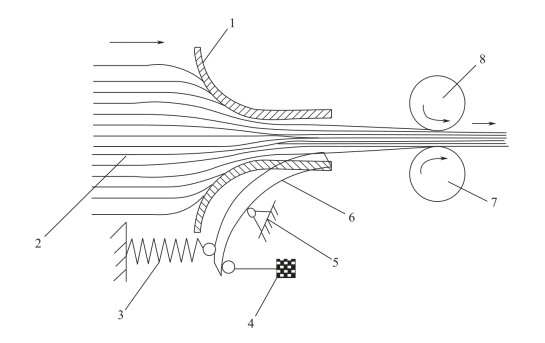

2.喇叭口检测装置

喇叭口检测装置如图4-10 所示,棉条通过喇叭口时,其粗细的变化会引起测量杠杆的转动,测量杠杆与位移传感器相连,将位移信号转化为电信号。由于测量杠杆的质量比活动罗拉要小得多,因而更灵敏、动态频率更高,能够更精确地测量棉条的粗细变化。

图4-10 喇叭口检测装置示意图

1—喇叭口 2—棉条 3—拉簧 4—位移传感器 5—支点轴 6—测量杠杆 7,8—传送辊

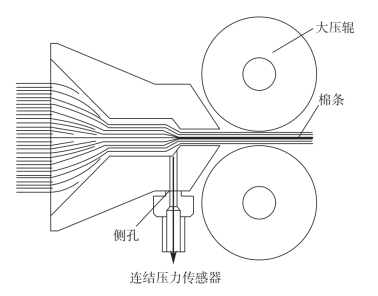

3.气压喇叭检测装置

气压喇叭检测装置用于检测棉条厚度,如图4-11 所示,当棉条进入喇叭口时,纤维间夹带有一定量的空气,由于喇叭口为渐缩形状,棉条在其中通过时纤维间的空气受到挤压,产生的空气压力值与棉条的体积成正比。喇叭口上的侧孔将气体压力通过压力传感器转换为电信号,并传递给控制器。气压喇叭检测装置的优点是机构简单,不足之处是检测易受到纤维细度及其不匀的影响而产生误差。

图4-11 气压喇叭检测装置示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。