曲线牵伸装置中各对罗拉的钳口不在一个平面上,牵伸时须条成曲线状态。须条在牵伸力作用下压紧在罗拉表面而产生附加摩擦力,可有效地控制纤维的运动。通过改变罗拉钳口的布置形式和位置,可得到不同配置形式的曲线牵伸。目前在纺织机械上广泛采用的有三上四下曲线牵伸、压力棒曲线牵伸和多皮辊曲线牵伸。

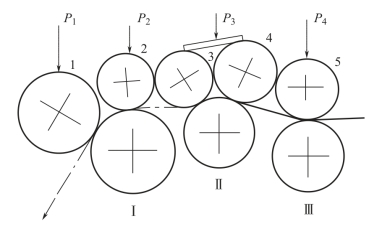

(一) 三上四下曲线牵伸

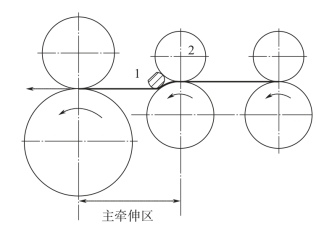

三上四下曲线牵伸是在四罗拉双区直线牵伸的基础上发展起来的,如图3-3 所示,它用一根大皮辊骑跨在第二、第三罗拉上,大皮辊与这两个罗拉形成的钳口间隔距很小,为无牵伸区,此间须条紧贴在皮辊表面CD 上,使摩擦力加强,纤维运动得到可靠控制,减少了皮辊的滑溜。三上四下曲线牵伸有前置式和后置式两种形式。

图3-3 三上四下曲线牵伸

图3-3(a)为前置式曲线牵伸。在前置式的主牵伸区内,第二罗拉位置适当抬高(一般高于前罗拉表面3~4mm),使须条在第二罗拉表面形成包围弧BC,迫使纤维经过弯曲通道,增加了该处须条的密度和纤维的摩擦强度,增强并扩展了后钳口摩擦力界的分布,有效地控制了纤维的运动,有利于纤维的伸直。在后牵伸区,须条在第三罗拉表面形成反包围弧DE,使变速点后移,同样有利于纤维的伸直。这种牵伸形式的缺点是:罗拉握持距对纤维长度的适应性差,高速时,前罗拉直径一般要增加到40mm 以上,使前区握持距难以减小,不适于加工较短纤维。因为第二罗拉抬高,在前罗拉上产生了反包围弧,因此前区中须条不能直接进入前钳口。

图3-3(b)为后置式曲线牵伸。在后置式牵伸装置中,主牵伸区中纤维数量较前置式多,增强了后部摩擦力界强度,有利于控制浮游纤维的运动,适合加工长度较短的纤维。在主牵伸区的前方有一个整理区,可使在主牵伸区受到急弹性变形的纤维在离开前钳口后继续受到一定张力,防止或减少纤维的回缩,有利于伸直度的保持和稳定。后置式一般配置在二道并条机上,用于伸直后弯钩纤维。因其对前弯钩的伸直不利,因此不用在前道并条机上。另外,后置式三上四下曲线牵伸形式在主牵伸区的握持距较大,飞花多,易产生纱疵,加重了清洁工作的强度。

前置式牵伸能力较后置式大,预牵伸区对纤维的伸直作用为主牵伸区创造了条件,使前区牵伸倍数有可能提高,并减少纤维变速点分布的离散度,有利于提高成纱质量。这种牵伸形式可用于各道并条机上。

(二) 压力棒曲线牵伸

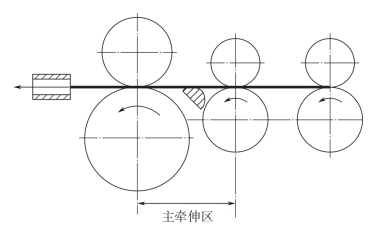

压力棒曲线牵伸是目前高速并条机上广泛采用的一种牵伸机构,将简单罗拉牵伸中的中间上罗拉改为木制或钢制的轻质小辊,称为压力棒。压力棒增加了牵伸区中部的摩擦力界,有利于纤维变速点向前钳口靠近且集中,改善牵伸效果,对纤维长度的适应性好,且反包围弧很小或没有。根据压力棒与须条的相对位置,压力棒牵伸可分为下压式和上托式两种。

下压式压力棒设置在须条上方,如图3-4 所示,这种牵伸装置是当前高速并条机上采用最广泛的一种牵伸形式。在主牵伸区中装有压力棒,是一根半圆辊或扇形棒,它的弧形边缘与须条接触并迫使须条的通道成为曲线,但压力棒上易积花。

下托式压力棒设置在须条下方,如图3-5 所示,压力棒向上托起须条使其弯曲,增加对纤维的握持。由于压力棒位于须条下部,消除了积花现象,结构简单,操作方便。但当棉网高速运动、向上的冲力较大时,压力棒对须条的控制作用较差,不适宜高速。

图3-4 下压式压力棒牵伸形式

图3-5 上托式压力棒牵伸形式

(1)压力棒曲线牵伸的特点。

① 压力棒位置可调,可使须条沿前罗拉的握持点切向喂入。

② 压力棒加强了主牵伸区后部摩擦力界,使纤维变速点向前钳口靠近且集中。

③ 对加工不同长度纤维的适应性强,适纺25~80mm 的纤维。

④ 压力棒对须条的法向压力有自行调节作用,相当于一个弹性钳口。当喂入品是粗段时,牵伸力增加,此时压力棒的正压力也正比例增加,加强了压力棒牵伸区后部的摩擦力界,可防止由于牵伸力增大将浮游纤维提前变速。当喂入品是细段时,须条上所受的压力略有降低,从而使压力棒能够稳定牵伸力。

(2)压力棒牵伸形式。(https://www.xing528.com)

① 三上三下压力棒式。如图3-4 和图3-5 所示,这两种压力棒曲线牵伸的共同特点为双区牵伸,第一、第二罗拉间为主牵伸区,第二、第三罗拉间为后牵伸区,第二罗拉上的胶辊既是主牵伸区的控制辊,又是后牵伸区的牵伸辊,中皮辊易打滑。这种牵伸装置适合纺中、粗特纱,其棉网在离开牵伸区进入集束区时,易受气流干扰,影响输出速度提高。

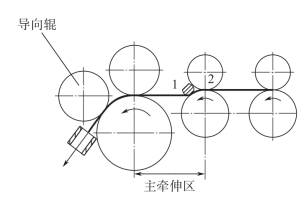

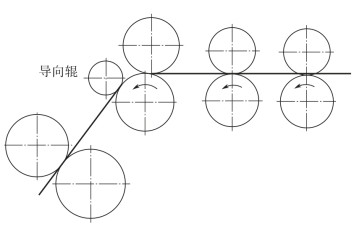

② 三上三下附导向辊压力棒曲线牵伸。如图3-6 所示,在输出罗拉的前面增加一导向辊,输出棉网在导向辊的作用下转过一个角度后顺利地进入集束器,克服了三上三下牵伸形式中棉网易散失的缺点。

图3-6 下压式附加导向辊压力棒牵伸

图3-7 四上四下附导向辊、压力棒双区曲线牵伸

③ 四上四下附导向辊、压力棒双区曲线牵伸。如图3-7 所示,这种牵伸形式的特点是既有双区牵伸和曲线牵伸的优点,又带有压力棒。与三上三下压力棒式曲线牵伸结构相比,其突出特点是中区的牵伸倍数为接近于1 的略有张力的固定牵伸(E=1.018)。这种设置改善了前区的后胶辊和后区的前胶辊的工作条件,使前区的后胶辊主要起握持作用,后区的前胶辊主要起牵伸作用,改善了牵伸过程中的受力状态。因此,在相同的牵伸系统制造精度条件下,对须条可获得较好的综合握持效果,有利于稳定条干质量。另一方面,须条经后区牵伸后,进入牵伸倍数近于1 的中区,可起稳定作用,为进入更大倍数的前区牵伸做好准备。这种牵伸系统可适纺纤维长度为20~75mm,通常情况下,适纺60mm 以下纤维。如纺60~75mm 纤维时,要拆除第三对罗拉,改为三上三下附导向辊压力棒式连续牵伸。

图3-8 五上三下曲线牵伸

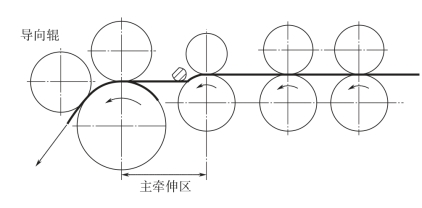

(三) 多皮辊曲线牵伸

皮辊列数多于罗拉列数的曲线牵伸装置叫多皮辊曲线牵伸。这种曲线牵伸既能适应高速,又能保证产品质量,广泛用于并条机上。目前有五上三下曲线牵伸和五上四下曲线牵伸两种形式。图3-8 所示是五上三下曲线牵伸形式,具有以下特点。

(1)结构简单,能满足并条机高速化的要求。该牵伸机构内没有集束区,整个牵伸区仅有三根罗拉,简化了结构和传动系统,罗拉列数少,为扩大各牵伸区的中心距创造了条件,适纺较长纤维。

(2)前后牵伸区都是曲线牵伸,利用第二罗拉抬高对须条的曲线包围弧,加强了前牵伸区的后部摩擦力界分布,有利于条干均匀度。

(3)由于将第二罗拉的位置抬高,第三罗拉位置降低,三根罗拉呈扇形配置,使须条在前、后两个牵伸区中都能直接沿公切线方向喂入,将反包围弧减小到最低限度,对提高产品质量有利。

(4)前皮辊起导向作用,有利于高速。

(5)对加工纤维长度的适应性增强。因为采用了多列皮辊,并缩短了中间两个皮辊的直径,使罗拉钳口间距离缩小,能加工25mm 的短纤维。又由于罗拉列数少,可放大第一到第三罗拉间的中心距,故可加工长纤维。

图3-9 所示为五上四下曲线牵伸装置,由一组两上一下罗拉作为第二对罗拉,再加三对罗拉组合而成。其特点如下。

图3-9 五上四下曲线牵伸

(1)第二罗拉位置抬高,第二皮辊直径小且前倾靠近前皮辊,缩短了主牵伸区的握持距长度,加强了对浮游纤维的控制,对纤维的适应性强。

(2)第二皮辊和第二罗拉轴端各装一个“间隙颈圈”,使钳口间产生一个间隙,前牵伸区的后钳口形成弹性钳口,避免造成牵伸力过大,并对喂入须条的压力有自调节作用,既有利于控制纤维运动,又不妨碍长纤维从弹性钳口内抽出,这个间隙的大小可根据纤维种类、须条线密度来确定,一般在0.25~0.6mm 之间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。