梳棉机的钳持给棉部分包括承卷罗拉的驱动机构、给棉罗拉的驱动机构以及钳板驱动机构。

(一) 承卷罗拉的驱动机构

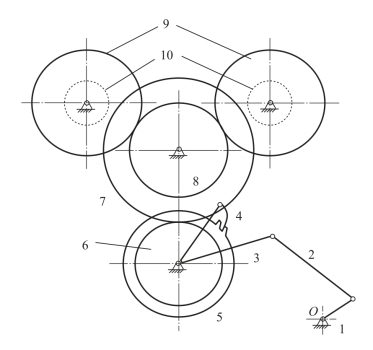

承卷罗拉用于托持棉卷,并定时定量退解棉卷。承卷罗拉的传动有间歇式和连续式两种。图2-18 所示为间歇式传动形式,装在钳板轴O 上的摆杆1 随钳板轴往复摆动,通过连杆2 驱动L 型摆杆3 往复摆动,摆杆3 上铰接有棘爪4,当摆杆3 顺时针摆动时,棘爪4 拨动棘轮5顺时针转动相同角度,通过与棘轮同轴的齿轮6 传动齿轮7 转动,与齿轮7 同轴的齿轮8 传动齿轮9 转动,将运动传动给与齿轮9 同轴的承卷罗拉10。

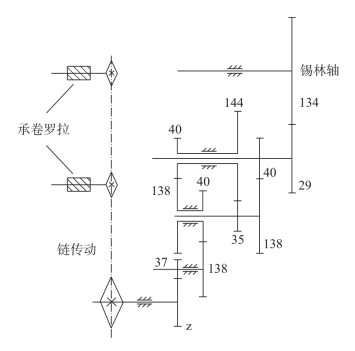

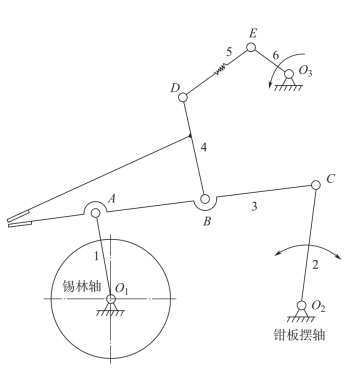

上述间歇式传动方式中,因为连杆机构往复运动,会产生惯性冲击和噪声,不符合高速精梳机的要求,故高速精梳机采用慢速连续式传动方式。图2-19 所示为E66 型精梳机承卷罗拉驱动机构,是一种连续传动形式。锡林轴的运动通过齿轮系和链传动系统驱动承卷罗拉连续回转,退解棉层。由于承卷罗拉是连续回转,因此,即使给棉罗拉不给棉时,承卷罗拉仍在旋转,驱动棉卷喂棉。又由于给棉罗拉随钳板摆动,因而引起棉层张力呈周期性波动。为弥补这一问题,在给棉罗拉和承卷罗拉之间装有张力补偿装置。

图2-18 间歇式承卷罗拉驱动机构

图2-19 E66 型精梳机承卷罗拉驱动机构

(二) 钳板摆轴的传动

钳板摆轴规律性地往复摆动,带动钳板前后摆动和钳口开启闭合,实现对须丛的握持、输送和梳理。目前采用的钳板轴驱动机构有摆动导杆机构传动形式和双曲柄六连杆机构传动形式两种类型。国产A201 型、FA261 型、FA266 型精梳机及瑞士立达E7/5 型、E7/6 型、E62 型和E72 型精梳机采用摆动导杆传动形式,而国产FA251 型精梳机采用双曲柄六连杆机构传动形式。此外,还有人提出采用共轭凸轮机构获得钳板摆轴的变速摆动。下面介绍这几种机构的工作原理和运动分析方法。

1.摆动导杆机构

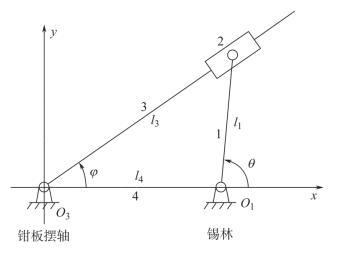

如图2-20 所示,固结在锡林轴O1上的构件1 随锡林轴连续旋转,通过滑块2 驱动构件3 往复摆动,构件3 和钳板摆臂都固结在钳板摆轴O3上,因此钳板摆轴随构件3 同步摆动。

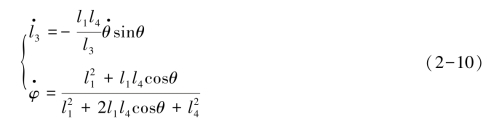

建立如图2-20 所示的直角坐标系,设构件1与x 轴的夹角为θ,长度为l1,O1O3的长度为l4,则有:

图2-20 摆动导杆机构驱动钳板摆轴

若已知构件1 和4 的尺寸,由方程式(2-8)可以分析计算出构件3(即钳板摆臂)的运动规律,其中,锡林轴匀速转动,![]() =0。

=0。

钳板摆轴的角位移:

钳板摆轴的角速度:

钳板摆轴的角加速度:

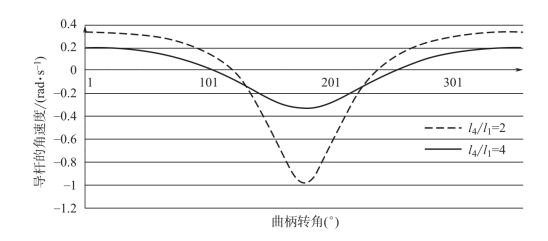

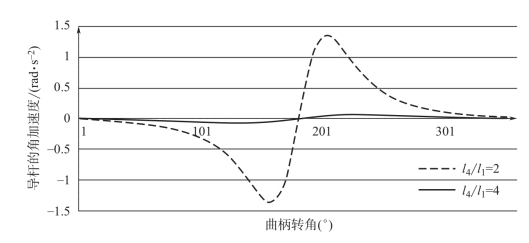

设曲柄的长度为1 个单位,机架长度与曲柄长度的比值(k=l4/l1)分别为2 和4,图2-21~图2-23 分别是两种杆长比情况下导杆的角位移、角速度和角加速度的运动曲线。从图中可知,当其他条件不变的情况下,曲柄相对于机架的长度减小,导杆的摆动幅度减小,且摆角最大值出现的时间前移;导杆的角速度和角加速度的最大值均减小,这有利于降低机器的震动和噪声。

图2-21 l4/l1的值对导杆角位移的影响

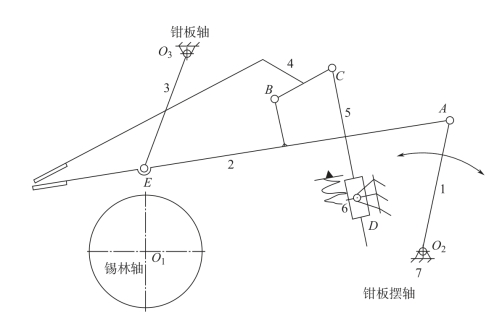

2.双曲柄六杆机构运动分析

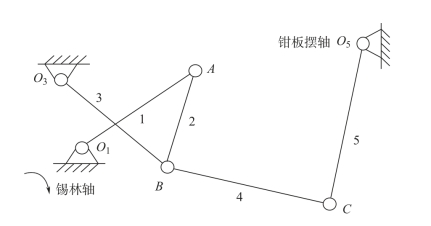

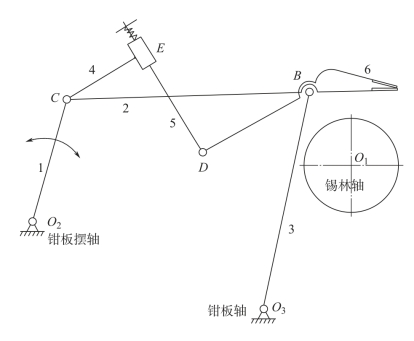

图2-24 所示是驱动钳板摆臂的六连杆机构形式(FA251A、B 型精梳机)。在双曲柄机构O1ABO3中,固结在锡林轴上的曲柄O1A(构件1)绕O1匀速转动,通过连杆AB(构件2)驱动从动曲柄BO3(构件3)变速转动。而BO3又作为曲柄摇杆机构O3BCO5的主动件,O3B通过连杆BC 驱动摇杆CO5(构件5)绕O5点变速摆动,摆杆CO5与钳板摆轴固结,因而也带动钳板摆轴绕O5往复摆动。

图2-22 l4/l1的值对导杆角速度的影响

图2-23 l4/l1的值对导杆角加速度的影响

图2-24 双曲柄六连杆驱动机构

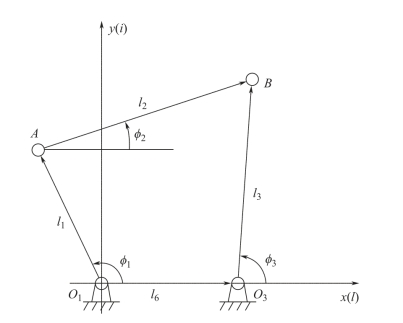

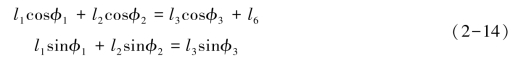

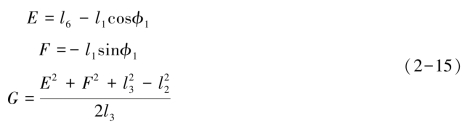

(1)双曲柄机构O1ABO3的运动分析。根据机构运动学分析原理,建立如图2-25 所示的坐标系,O1为坐标原点,曲柄O1A 的长度为l1,连杆AB 的长度为l2,从动曲柄BO3的长度为l3,O1O3的距离为l6。双曲柄机构O1ABO3构成一个封闭的矢量四边形,按图中各矢量方向得:

图2-25 双曲柄机构O1ABO3

用复数表示为:

![]()

分别取实部和虚部:

令:

其中,φ1=ωt,ω 是锡林轴的转速。

将式(2-15)带入式(2-14)并整理,可得到O3B 的摆动角位移计算公式:

同时得到连杆AB 的角位移公式:

将式(2-13)对时间取一次导数:

![]()

为了消去 ,每一项乘以e-iφ2,得:

,每一项乘以e-iφ2,得:

![]()

对式(2-19)取其实部,整理后得到O3B 的角速度计算公式:

同理,为了消去 ,式(2-18)每项乘以e-iφ3,得:

,式(2-18)每项乘以e-iφ3,得:

![]()

取其实部,整理后可得连杆AB 的角速度计算公式:

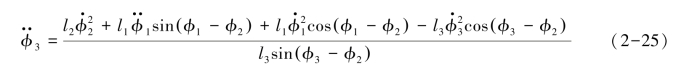

将式(2-19)对时间取一次导数,得:

![]()

为了消除 ,将上式两边乘e-iφ2,得:(https://www.xing528.com)

,将上式两边乘e-iφ2,得:(https://www.xing528.com)

![]()

取其实部,整理后可得从动曲柄O3B 的角加速度计算公式:

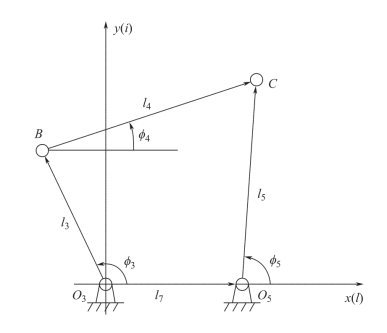

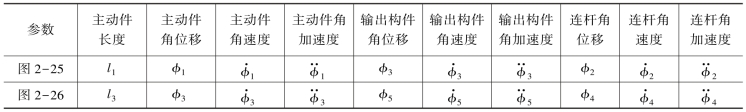

(2)钳板摆轴的运动分析。建立如图2-26 所示的坐标系,在四连杆机构O3BCO5中,主动曲柄O3B 的运动规律(φ3、φ·3和 φ··3)已由式(2-16)、式(2-20)和式(2-25)求出。

图2-26 曲柄摇杆机构O3BCO5

用图2-26 中的符号替换式(2-16)、式(2-20)和式(2-25)中的符号(替换关系见表2-1),可以求出摇杆O5C 的运动规律表达式。

表2-1 符号对应关系

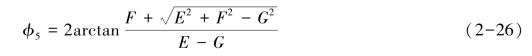

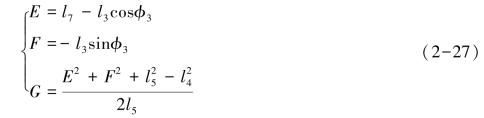

摇杆O5C 的角位移表达式为:

其中:

摇杆O5C 的角速度表达式为:

其中,连杆BC 的角位移φ4由式(2-17)得:

摇杆O5C 的角加速度表达式为:

其中,连杆BC 的角速度 为:

为:

至此,若已知六连杆机构中各构件的几何尺寸和主动曲柄轴(锡林轴)的转速,就可以运用式(2-26)、式(2-28)和式(2-30)求出钳板摆轴O5的角位移、角速度和角加速度。

不管是摆动导杆机构还是双曲柄六连杆机构,都具有急回运动特性,即满足如图2-17 中所示的钳板向前运动时间长而向后运动时间短的要求。

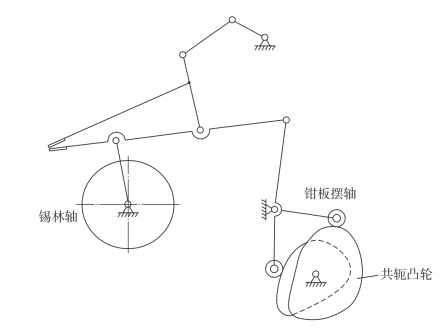

3.共轭凸轮机构

为了获得钳板摆轴的变速摆动,设计出采用共轭凸轮驱动锡林摆轴的方案,机构简图如图2-27 所示。凸轮机构的优点是:可以根据工艺要求,利用反向求解的方法设计出主副凸轮廓线,用共轭凸轮替代上述摆动导杆机构或六连杆机构,不仅使机构占用的空间大幅度减小,而且能够精确获得钳板摆轴的运动规律。

4.回转式钳板驱动机构

图2-27 共轭凸轮驱动钳板摆动机构

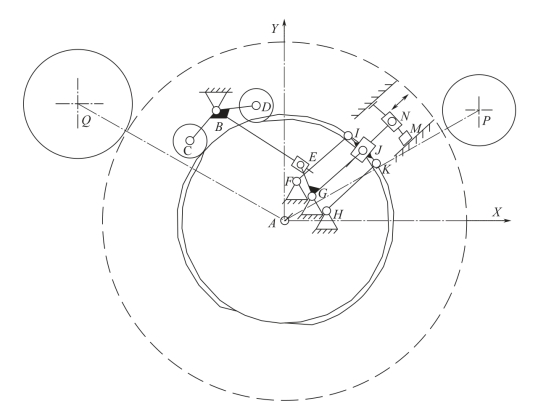

一种回转式钳板驱动机构如图2-28 所示,动钳板N 既沿锡林圆周方向作往复摆动,也与静钳板M 一起作沿锡林半径方向的伸缩运动。整套钳板机构由共轭凸轮机构和摆动导杆机构串联、伸缩机构和平行四边形双摇杆机构并联组合而成。

图2-28 一种精梳机旋转钳板机构

(三) 钳板的摆动机构

钳板轴从前面的传动机构(摆动导杆机构或六连杆机构)中获得往复摆动之后,将运动传递给上、下钳板,使上、下钳板前后摆动,同时钳口开启和闭合。钳口的及时闭合,保证握持棉层供锡林梳理;钳口的及时开启,使须丛抬头;钳板向前摆动,将须丛向前输送,进行分离接合。上、下钳板的运动都是通过四连杆机构完成,根据下钳板摆动中心与锡林轴心位置之间的关系,分为上支点、中支点和下支点三种钳板摆动机构。

1.上支点式钳板摆动机构

上支点式摆动钳板机构中,下钳扳的摆动支点O3位于锡林轴上方,如图2-29 所示。构件3(钳板摆臂)、构件2(下钳板座)、摇杆1 组成铰链四杆机构,当钳板摆轴O2A 前后摆动时,推动下钳板座2 作前进和后退运动。上钳板4 与下钳板座在B 点铰接,在C 点又与滑杆5 铰接,滑杆5 与摆块6 组成移动副,且它们之间有一个压缩弹簧。从机构学来讲,该机构是自由度为2 的平面七杆机构,但在实际应用中,只有一个外部输入运动,就是钳板摆轴的运动,而另一个运动由压缩弹簧产生。当钳板摆轴顺时针摆动时,O3E 逆时针摆动,B、D两点的距离减小,BC 绕B 点逆时针旋转,上钳板压向下钳板,使钳口闭合,压缩弹簧的张力驱动导杆向上运动,使钳口产生握棉压力;当钳板座向左运动,B、D 之间的距离增大,BC杆绕B 点顺时针转动,上钳板上移,钳口张开。

图2-29 上支点式钳板摆动机构

在上支点式摆动钳板机构中,锡林在梳理时,下钳板唇沿锡林表面作外接圆运动,且紧贴锡林表面,梳理隔距变化较小,几乎是等距梳理,梳理效果优于下支点式。钳板摆动的动程较小,有利于梳棉机高速运行。另外,钳板向前摆动的后期,钳口向上抬起,有利于纤维须丛进入分离钳口与棉网结合。可通过调节上支点的位置来改变钳板的运动轨迹,以适应不同原棉的加工。

在图2-29 所示的上支点式钳板摆动机构中,下钳板由铰链四杆机构O2AEO3驱动,O2A就是钳板摆轴,其运动规律由前面的摆轴驱动机构得到。摆杆O3B 的运动规律可以利用式(2-16)、式(2-20)和式(2-25)求出。

2.中支点式钳板摆动机构

中支点式钳板摆动机构简图如图2-30 所示,下钳板3 的摆动支点O1与锡林轴同轴。钳板摆臂2、连杆3(下钳板座)和摇杆1 构成铰链四杆机构,摇杆1 活套在锡林轴O1上。当钳板摆臂2 往复摆动时,驱动下钳板座做平面运动。上钳板与下钳板在B 点铰接,同时通过连杆5 和曲柄6 与机架相连,构件5 中间有压缩弹簧,作用是调节钳口处对棉丛的握持力。

图2-30 中支点式钳板摆动机构

中支点式钳板摆动机构比上支点式和下支点式都简单,下钳板在摆动过程中近似作平动,锡林梳理阶段的梳理隔距变化很小,对须丛梳理彻底。此外,上钳板利用偏心轴和吊杆实现启闭和加压,使整个上钳板始终受到吊杆的牵吊,减小了钳板的运动惯量。中支点式摆动钳板机构更能适应高速运行,是目前主流梳棉机中广泛采用的钳板传动形式。

在中支点式钳板机构中,钳板摆轴的驱动通常采用图2-20 所示的摆动导杆机构,因此由式(2-2)~式(2-4)可以求出其运动规律。再根据铰链四杆机构的运动分析方法,利用(2-9)、式(2-13)和式(2-17)求出图2-30 中摆杆O1A 的运动规律,以及A 点的速度和加速度(vA,aA)。通过分析可知,减小摆动导杆机构中曲柄l1的长度,会产生如下效果。

(1)钳板摆轴的总摆角及钳板摆动动程减小,钳板到达最后位置的时间推迟,钳板后退所占的时间增加而前进所占的时间减小。

(2)钳板摆轴最大角速度降低,钳板加速度在水平方向分量减小,因此钳板摆轴的运动惯量及钳板的惯性力将大幅降低,这有利于减轻机器震动,降低噪声,为提高机器运转速度提供空间。

(3)钳板到达最前位置的时刻和钳板加速度在水平方向分量最大值的出现时刻都延迟。例如国产FA261 型、FA261A 型精梳机的曲柄半径为77.5mm,FA266 型精梳机将该曲柄半径改为70mm。FA269 型精梳机的曲柄半径进一步优化减小。

3.下支点式钳板摆动机构

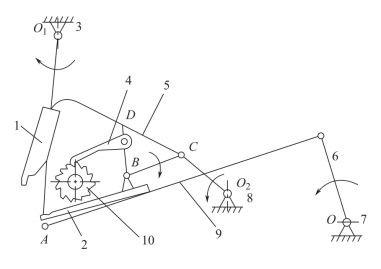

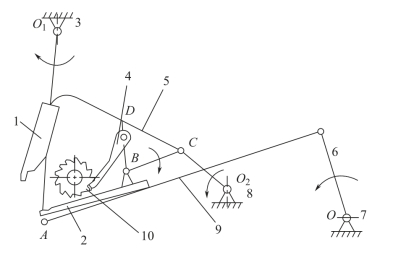

下支点式钳板摆动机构的钳板摆动支点O3位于锡林轴O1的下方,如图2-31 所示。钳板摆臂1、下钳板座2 和摇杆3 组成铰链四杆机构,当1 往复摆动时,下钳板2 作平面运动。上钳板6 与下钳板2 及摇杆3 在F 点铰接,在D 点与滑杆5 铰接,滑杆5 与摇块4 在E 点组成移动副,摇块4 在C 点与钳板摆臂1 和下钳板座2 铰接。

下支点式钳板摆动机构的梳理隔距变化范围较大:梳理隔距开始较大,以后急剧地减小,最后又稍增大,梳理负荷多集中在中排偏后的针排上,梳理负荷不均匀,影响锡林的梳理效能。

(四) 给棉罗拉的传动

图2-31 下支点式钳板摆动机构

给棉罗拉间歇性地回转,将由棉卷上退绕下来的棉层输送到下钳板钳唇,供锡林梳理。给棉罗拉安装在下钳板上,随钳板一起运动,避免对棉条的额外牵伸。精梳机给棉方式有两种:钳板在前进过程中给棉和钳板在后退过程中给棉,分别称为前进式给棉和后退式给棉。

图2-32 所示是前进式给棉机构。棘轮10 与给棉罗拉同轴,当下钳板向前(左)运动时,上钳板绕铰链点B 顺时针旋转,铰接在上钳板上的棘爪4 拉动棘轮顺时针转动一定角度,从而带动给棉罗拉顺时针转动和输出棉条,给棉发生在梳理之后至纤维分离之前的过程。

若将图2-32 中的棘爪换成图2-33 所示的形式,即采用“推”而不是“拉”的动作拨动棘轮,则在下钳板向后运动的过程中,上钳板逆时针转动,带动棘爪4 推动棘轮顺时针旋转送棉,给棉发生在分离之后至梳理之前的过程。

图2-32 前进式给棉

图2-33 后退式给棉

前进式给棉一次喂入的棉条长度长,每根纤维被梳理的次数少于后退式给棉,分梳效果较差,在其他条件不变的情况下,采用前进式给棉工艺的精梳条中棉结数量、短纤维含量均明显增多,因此前进式给棉适用于纤维长度较长或产品质量要求一般的产品。而后退式给棉对须丛的梳理次数多,梳理效果好、落棉较多,适用于产品质量要求较高的品种。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。