【摘要】:图1-11微孔挤出几何模型和网格划分材料参数设置。③ 熔体出口条件。而纤维从微孔喷出后剪切速率逐渐变小,之后趋于稳定。图1-12纤维挤出剪切速率分布以微孔入口为零点,即X=0,纤维沿着喷丝板微孔轴线方向的速度变化情况如图1-13所示。

1.挤出模型建立

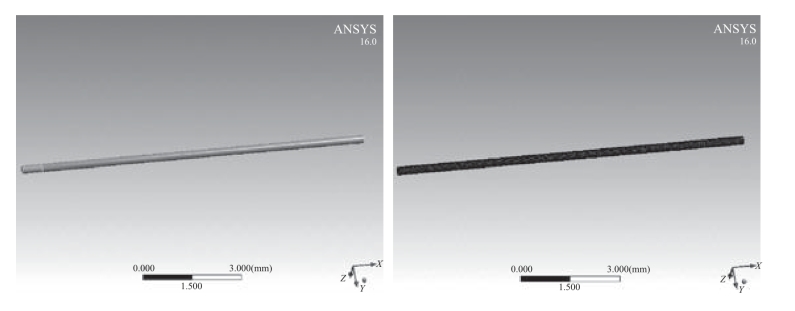

(1)建立几何模型与网格划分。微孔挤出模型包括孔中流动部分与挤出成形两部分,几何模型与网格划分如图1-11 所示。

图1-11 微孔挤出几何模型和网格划分

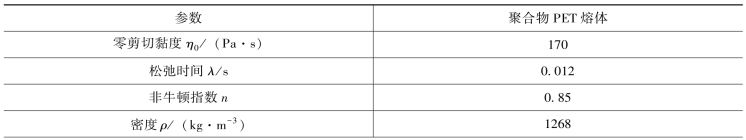

(2)材料参数设置。材料的参数设置如表1-5 所示。

表1-5 模拟参数设置

续表

(3)边界条件。(https://www.xing528.com)

① 壁面条件。忽略壁面滑移,则法向速度Vn=0,切向速度Vs=0,设置壁面温度为纺丝组件的温度285℃。

② 自由表面条件。法向速度Vn=0,法向应力fn=0,切向应力fs=0。设置热对流交换。

③ 熔体出口条件。熔体以一定的压力流入喷丝板导孔,忽略重力与惯性力的影响,但丝从喷丝板喷出后受到卷绕机拉伸作用,设拉伸力为10N 时,设置fn=10,fs=0。

2.模拟结果分析

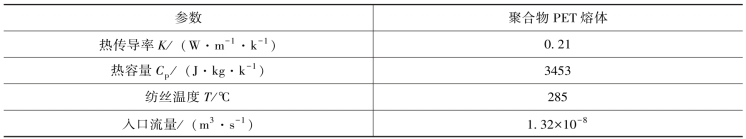

图1-12 为喷丝板微孔挤出的剪切速率分布图,从图中可以看出,在喷丝板微孔出口处,纤维截面出现一段明显胀大现象,纤维在微孔内部时剪切速率较大,最大剪切速率值为12550s-1。而纤维从微孔喷出后剪切速率逐渐变小,之后趋于稳定。

图1-12 纤维挤出剪切速率分布

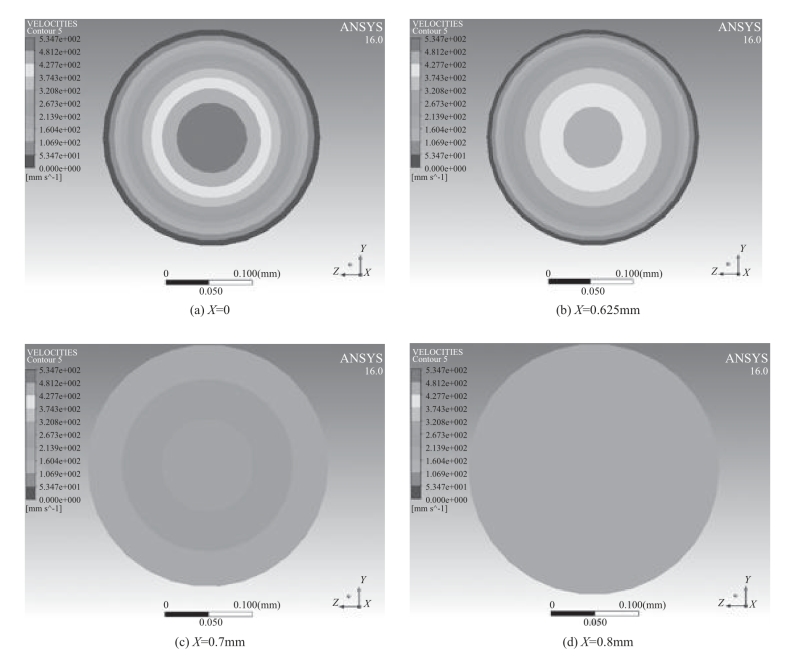

以微孔入口为零点,即X=0,纤维沿着喷丝板微孔轴线方向的速度变化情况如图1-13所示。从图可以看出,熔体在喷丝板微孔内时,微孔中心处速度最大,达到0.5347m/s,越靠近微孔壁面,速度越小,沿着喷丝板微孔轴线方向,熔体速度逐渐减小。在X=0.8mm 时,整个纤维截面上速度基本趋于一致。

图1-13 纤维挤出速度变化图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。