喷丝板直接决定了所纺纤维的粗细、形状等外形参数,其设计对于纺丝能否实现预期功能起到至关重要的作用。喷丝板的设计包括:确定喷丝孔的孔数、孔的形状、尺寸和孔的排列等要素;选择和确定喷丝板板面的形状和尺寸、板的厚度尺寸;选择喷丝板的材料,提出技术要求等多项内容,最终以零件工作图形式完成设计任务。

1.喷丝板微孔设计

(1)孔数的确定。喷丝板的孔数是由纺丝工艺条件、纤维品种与纤度来确定的。一般情况下,按照纺丝卷绕速度的计算公式,有

![]()

式中:V 为卷绕速度(m/min);Q 为单位时间内泵供量(g/min);Tt 为成品纤维的线密度(tex);Z 为喷丝板孔数;k 为拉伸倍数;1.15 为考虑回缩等的经验常数。

由式(1-16)可知,在卷绕速度、泵供量及拉伸倍数等因素不变的情况下,喷丝板的孔数与纤维的线密度成反比。若增加纺丝机的产量,通常为提高卷绕速度,以及增加喷丝板的孔数。

(2)微孔结构尺寸的计算。在纺丝泵供量一定的条件下,为使纺丝状态更为稳定,在设计喷丝板微孔直径时,应使其剪切速率低于纺丝物料熔体的临界剪切速率。对于纺丝熔体在圆形孔壁面的临界剪切速率有如下公式:

![]()

式中:γw为临界剪切速率(s-1);q 为单孔流量(cm3/s);n 为流动指数,对于牛顿流体,n=1;R 为喷丝板微孔半径(mm),当喷丝板微孔孔型为异形孔时,R 即为异形微孔当量半径。根据经验,当异形孔的当量直径在0.15~0.45mm 范围内时,基本满足一般熔纺成型要求。

异形孔的尺寸设计较为复杂,因此,可采用米勒简化公式进行计算:

式中:D 为异形微孔当量直径(mm);Q 为微孔的横截面积(mm2);S 为微孔的周长(mm)。

在式(1-17)中,对于喷丝板单孔流量q 有:

式中:Tt 为单丝线密度(dtex);K 为经验打滑回缩系数,按经验值取0.9;V 为卷绕速度(m/min);N 为后拉伸倍数;ρ 为熔体密度(涤纶、锦纶、丙纶分别为1.2、1.05、0.80)。

微孔的长径比L/d,也同样是微孔的重要结构尺寸之一,与熔体的膨化率密切相关,实际使用的喷丝板微孔长径比一般为1.5~4。

2.导孔外形设计

设计喷丝板导孔时,应注意导孔和微孔的连接处避免产生死角,以免破坏熔体流动的稳定性。由于加工的难度与局限性,目前应用最为广泛的是圆柱形导孔。

一般的喷丝板圆柱形导孔的直径为1.6mm、2mm、2.5mm、2.8mm 和3mm。我国喷丝板标准系列中,导孔直径多为3mm。导孔和微孔之间的过渡部分称为底孔,其与中心线的导角角度和临界剪切速率密切相关,导角越小,则熔体流动越稳定,但制造较困难。因此,实际使用的喷丝板单锥孔导角为60°~90°,国内多数为90°。

3.喷丝孔的排列

喷丝孔的排列形式影响着纺丝成品的质量,在设计喷丝孔的排列时应考虑以下几点。

(1)出丝后丝束需保持均匀冷却。纤维从喷丝板的孔挤出后需要进行风冷,因此,喷丝板上孔与孔的间距须保持在一定值以上,来保证每圈的丝束都可以达到较为良好的冷却效果。(https://www.xing528.com)

(2)各孔出丝均匀。为了保证这点,一般在设计时会采用“孔+导槽”的设计,以保证熔体的充足储备,进而实现出丝均匀。

(3)喷丝板应具有一定的强度。开孔会导致喷丝板的强度下降,设计时,应使孔与孔的几何尺寸、间距相等,尽量减少形变的产生。

目前工业生产上,喷丝板微孔的排列形式被广泛使用的有同心圆排列、正方形及菱形排列、满天星形排列、一字形排列、分区均布排列、直线形排列等六种。矩形喷丝板通常采用直线形排列,圆形喷丝板则较多选用同心圆排列和分区均布排列。

周向孔间距t0可用下式进行计算:

式中:D0为喷丝孔圈层直径(mm);n0为每圈层喷丝孔数。

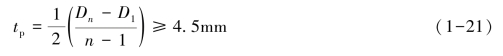

圈层间距tP为:

式中:D1为喷丝孔首圈直径(mm);D1为喷丝孔末圈直径(mm);n 为总圈数。

4.喷丝板外形设计

(1)喷丝板材料的选择。喷丝板外表面长时间处于裸露状态,即长期处于高温、强腐蚀性的环境下。喷丝板的工作条件一般为:T≤450℃,P≤39×105Pa。因此,要求材料能够耐高温、耐腐蚀,性韧,质软,容易冲挤加工成形。

纤维工业的生产上,日本较广泛使用的喷丝板材料有SUS32、SUS27、SUS24 三种。目前很多国家均采用SUS630。

(2)喷丝板板面形状的设计。喷丝板分为圆形和矩形两种。目前我国只颁布了圆形圆孔喷丝板的标准(FJ292—73),据规定,锦纶、涤纶和丙纶材料的熔融纺丝通常情况下应选择圆形喷丝板。矩形喷丝板如图1-10 所示,孔呈横向排列,采用侧吹风冷却。这种设计的优点是减少了吹风层数,透气性好,纤维冷却均匀;缺点是矩形的密封性较差,因此对矩形面加工精度及垫片密封可靠性要求更高。

图1-10 矩形喷丝板示意图

(3)喷丝板厚度的计算。喷丝板上所受的压力可以分两种情况进行讨论。正常情况下,熔体到达喷丝板时,压力约为4MPa;喷丝板微孔堵塞时,压力则可达10MPa 以上。根据设计压力的不同,喷丝板的厚度也变得不同。

根据经验公式,喷丝板的厚度S(mm)可用下式进行计算:

![]()

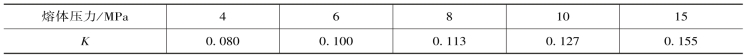

式中:D 为喷丝板直径(mm);K 为与材料及熔体压力相关的常数,取值见表1-4。

表1-4 K 值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。