纺丝组件有很多分类方法。可根据熔体压力的大小,可分为普通纺丝组件和高压纺丝组件两种;根据所纺聚酯纤维品种的不同,可分为普通纺丝组件、复合纺丝组件、异形纺丝组件等类型。

纺丝组件是化纤机械中重要的一环,它的作用是:过滤掉通过计量泵的熔体中的机械杂质和凝胶粒子,以防堵塞喷丝板微孔;把熔体充分混合,并均匀分配到各个喷丝孔中,确保纤维的均匀度;使熔体最终通过喷丝孔喷射成均匀的纤维。

1.短纤维纺丝组件

短纤维纺丝多采用多孔纺,一个喷丝组件的孔数有几百、几千个。因而短纤维纺丝组件的喷丝板外形尺寸大、组件也较为笨重。为了便于操作,一般采用自上向下的安装方式。图1-7 是高压纺丝的短纤维纺丝组件结构示意图。如图1-7 所示,熔体从组件右侧通入,经由扩散板、分配板分配均匀,再由过滤层过滤掉杂质;其产生的压力降的作用载荷由耐压板承受,以防止喷丝板在高压下发生形变;最终溶液均匀地分配到各喷丝孔中,喷射形成熔体细流。

图1-7 短纤维高压纺丝组件

1—压紧螺母 2—吊环 3—喷丝板座 4,5—O 型密封圈 6—扩散板 7,12,14—密封垫片 8—分配板 9,10—过滤网 11—耐压板 13—喷丝板 15—压板 16,17,18—滤砂

过滤层的主要作用是用来去除熔体中的杂质和气泡。常用的过滤材料有海砂、不锈钢丝网、玻璃珠等散状滤材,也可采用耐腐蚀的烧结金属。在材料选择上,除了需要考虑过滤效果,更要求材料压力上升速度慢、使用寿命长,能够耐热、耐压、耐腐蚀等。

2.长丝纺丝组件

不同于短纤维最终会被切成散纤维,长丝在纺丝成形后每束纤维均需分开卷绕。为了使每部位的产量提高,长丝纺丝通常采用多头纺,即一个纺丝部位有两个、四个、甚至多达十六个纺丝组件。长丝组件与短纤维组件设计原理基本相同。(https://www.xing528.com)

3.复合纺丝组件

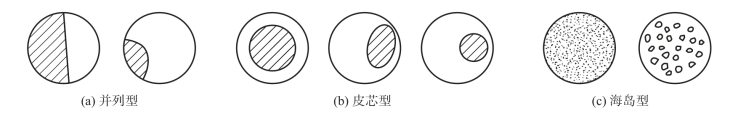

复合纺丝是将两种或两种以上不同组分的聚合物熔体或溶液纺制成一根纤维,所纺制的纤维就是复合纤维。根据不同组分的黏合类型的不同,复合纤维可分为并列型、皮芯型和海岛型三类,如图1-8 所示。

图1-8 复合纤维截面示意图

纺制复合纤维的关键是纺丝工艺参数的控制以及设计特殊的纺丝组件。复合纺丝组件的分配系统较普通单组分纺丝组件复杂,需要将每种组分分别进行分配和导流,到达喷丝板时才按一定方式汇合进喷丝孔。

如图1-9 所示,即为短纤维复合纺的分配系统。A 组分经扩散板中间腔,到达下分配板上各放射形直槽,再经奇数环形槽及直孔到达下分配板下面的奇数圈分配槽,然后进入与各奇数圈相通的狭缝控制面;B 组分经扩散板上面环形槽,经过上分配板下面各圆圈弧梯形槽,到达下分配板上面各偶数圈分配槽,然后进入与各偶数圈相通的狭缝控制面,在进入喷丝孔处与A 组分相遇,并列而成复合纤维。对于图1-9 所示的熔体分配系统,为保证两种组分的熔体能够按设计的指定通道流动并最终汇合,其中的扩散板、耐压板、上分配板、下分配板及喷丝板均需相对固定。在设计时,通常利用销钉或键来完成定位。

图1-9 复合纺短纤维的分配系统示意图

1—扩散板 2—密封垫片 3—滤网 4—耐压板 5—上分配板 6—下分配板 7—狭缝 8—喷丝板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。