为了维持箱体中聚合物熔体的熔融流动状态,需要保证熔体温度在240~300℃。纺丝熔体在流动过程中,应使用加热或保温装置保持熔体温度稳定,常用的办法是通过在外包绝缘层的箱体中预热和保温,这个外包绝缘层的箱体称为纺丝箱体。

纺丝箱体的主要作用是:使纺丝箱体中的计量泵和纺丝头保持稳定合适的工艺温度;将总管输入的纺丝熔体均匀分配到各个纺丝头。

(一) 纺丝箱体的结构形式

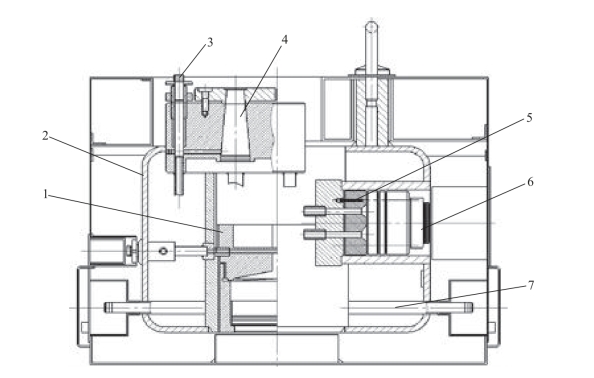

纺丝箱体内设置分配管,内部安装计量泵、纺丝头组件、节流针型阀以及电热棒等。纺丝箱体的剖面图如图1-1 所示。一台螺杆挤出机往往需要为多个纺丝部位供给熔体。熔体从螺杆挤出机进入熔体管路分配至多个纺丝位的计量泵和纺丝头组件。分配管的分配方式主要有分支式和放射式两种,如图1-2 所示。

(1)分支式:以六位纺丝箱体为例,熔体总管将熔体输送至纺丝箱体后,经四通管分成三个分支,每个分支再通过一个三通管分成两个分支。原来的总管最终分成了六个分支,为六个纺丝位供给熔体。

(2)放射式:熔体总管将熔体输送至纺丝箱体后,经分配头一次分出各个支管,供给各个纺丝位熔体。相较分支式,放射式的支管更细,管道路程短,弯折更少,从而减少了熔体的停留时间。

(二) 纺丝箱体的结构设计

1.设计要求

(1)箱体材料:为保证熔体清洁,与熔体直接接触的零件均采用耐热耐腐蚀材料。

图1-1 纺丝箱体剖面图

1—喷丝头组件 2—纺丝箱体 3—节流针型阀 4—熔体进口 5—泵板 6—计量泵 7—电热棒

(https://www.xing528.com)

(https://www.xing528.com)

图1-2 熔体分配管的两种形式

(2)箱体密封性:为防止熔体和加热载体联苯泄露,熔体管路和箱壳要求密封性良好,熔体管路需经过16~20MPa 水压测试,箱体经过0.4MPa 的气密性试验。

(3)熔体分配:熔体分配管的设计要求熔体到达每个纺丝位的距离相同,尽量缩短熔体在分配管中的停留时间,并减少不必要的回折,避免管路阻力差异。

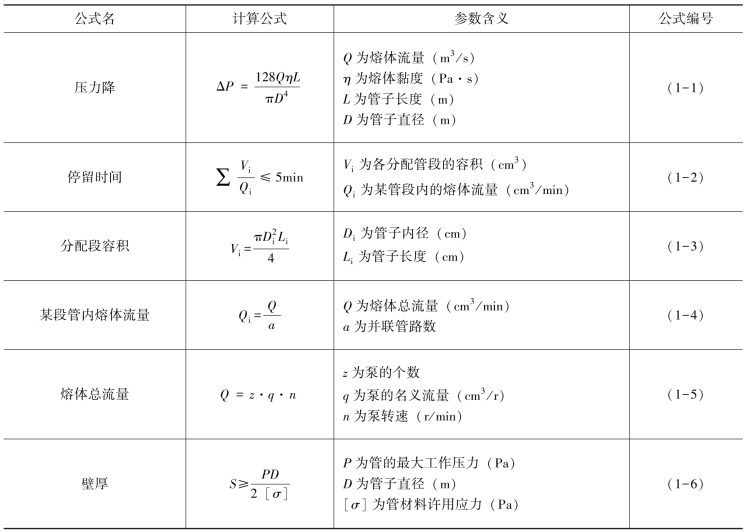

(4)熔体压力降:为保证计量泵的泵压,防止吸空,需计算挤出机出口至计量泵入口段管路内熔体的压力损失,计量泵入口的压力范围应在1~5MPa,压力降计算公式见表1-1 中式(1-1)。

(5)熔体停留时间:为避免熔体降解或单体含量增加,熔体在纺丝箱体内停留时间应尽量缩短。以涤纶熔体为例,根据经验,熔体在成丝前停留时间应小于15min。其计算公式见表1-1 中式(1-2)~式(1-5)。

2.设计计算

(1)管内径选择:先按经验选取管内径,按结构确定管长,再校核管路压力降和管内停留时间。

现有的纺丝机熔体总管管径一般取19mm、20mm、22mm、24mm 和26mm 五种。熔体供量大,取大的内径。纺丝箱体内熔体主分配管内径有12mm、13mm、14mm、16mm 和20mm五种。支分配管内径有10mm、12mm 和14mm 三种。

泵座板上的计量泵入口孔径为10mm 和12mm,出口孔径8mm、10mm 和12mm,短纤泵供量大时,取大的孔径。实际选用的管壁厚度应大于计算值,计算公式见表1-1 中式(1-6)。现有的纺丝机熔体总管管厚一般取3mm 或4mm,主分配管厚一般取2.5mm 或3.4mm,支分配管取2mm 或3mm。

(2)管路热膨胀补偿:熔体管路工作时温度可达300℃左右,会发生热膨胀现象,设计时需采取补偿措施。箱体中的分配管常采用管自动补偿措施,即将分配管制成带有圆弧弯管的管道,在受热时变形集中于弯管处,从而达到自动补偿的目的。

表1-1 参数公式表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。