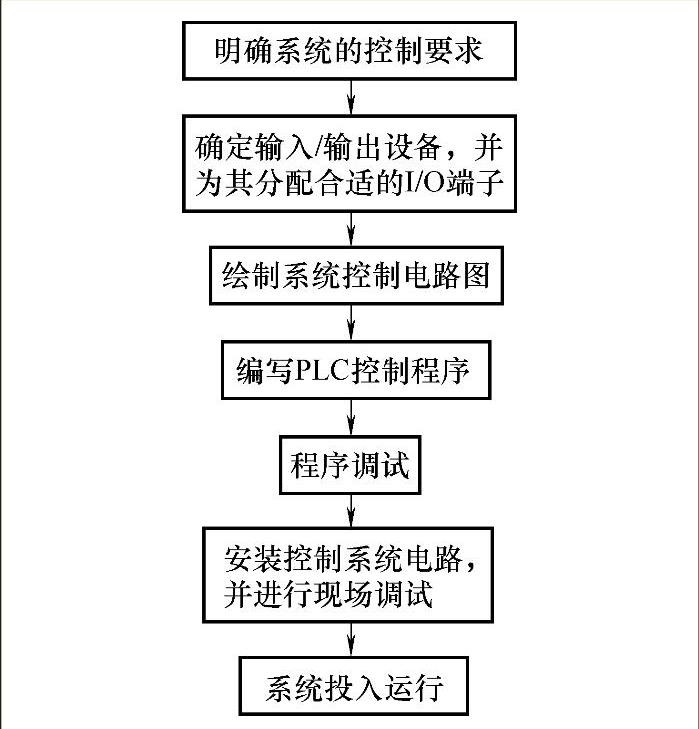

1.明确系统的控制要求

系统要求通过3个按钮分别控制电动机连续正转、反转和停转,还要求采用热继电器对电动机进行过载保护,另外要求正反转控制联锁。

2.确定输入/输出设备,并为其分配合适的I/O端子

表1-2列出了系统要用到的输入/输出设备及对应的PLC端子。

图1-10 PLC控制系统开发流程

表1-2 系统用到的输入/输出设备和对应的PLC端子

3.绘制系统控制电路图

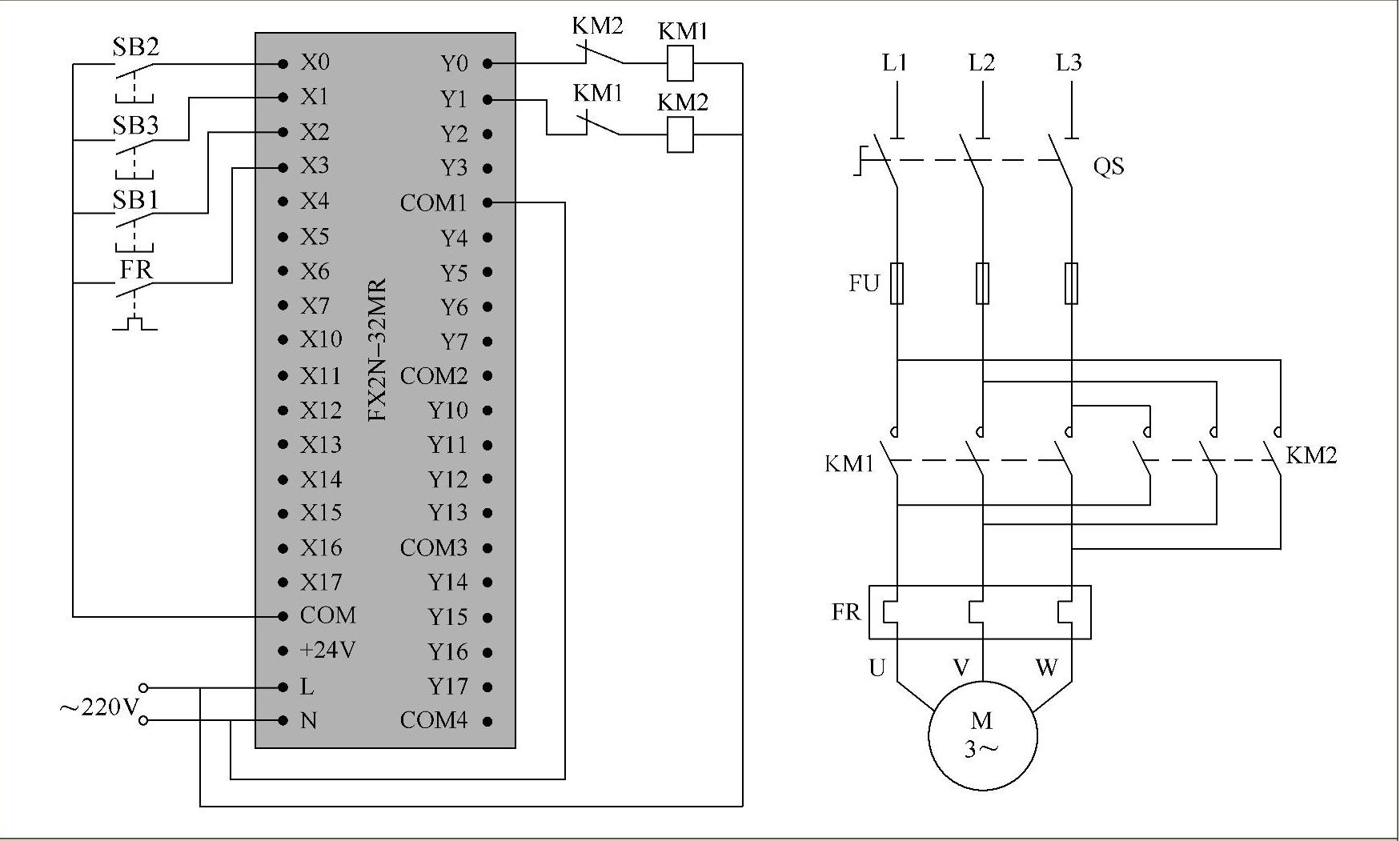

图1-11为PLC控制电动机正、反转电路图。

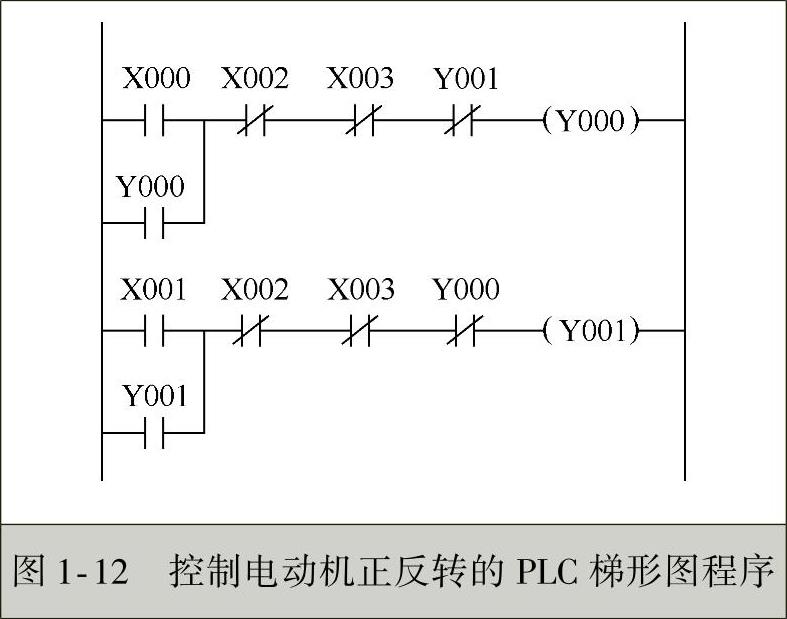

4.编写PLC控制程序

启动三菱PLC编程软件,编写图1-12所示的梯形图控制程序。

下面对照图1-11电路图来说明图1-12梯形图程序的工作原理。

(1)正转控制

当按下PLC的X0端子外接按钮SB2时→该端子对应的内部输入继电器X000得电→程序中的X000常开触点闭合→输出继电器Y000线圈得电,一方面使程序中的Y000常开自锁触点闭合,锁定Y000线圈供电,另一方面使程序中的Y000常闭触点断开,Y001线圈无法得电,此外还使Y0端子内部的硬触点闭合→Y0端子外接的KM1线圈得电,它一方面使KM1常闭联锁触点断开,KM2线圈无法得电,另一方面使KM1主触点闭合→电动机得电正向运转。

图1-11 PLC控制电动机正、反转电路图

(2)反转控制(https://www.xing528.com)

当按下X1端子外接按钮SB3时→该端子对应的内部输入继电器X001得电→程序中的X001常开触点闭合→输出继电器Y001线圈得电,一方面使程序中的Y001常开自锁触点闭合,锁定Y001线圈供电,另一方面使程序中的Y001常闭触点断开,Y000线圈无法得电,还使Y1端子内部的硬触点闭合→Y1端子外接的KM2线圈得电,它一方面使KM2常闭联锁触点断开,KM1线圈无法得电,另一方面使KM2主触点闭合→电动机两相供电切换,反向运转。

(3)停转控制

当按下X2端子外接按钮SB1时→该端子对应的内部输入继电器X002得电→程序中的两个X002常闭触点均断开→Y000、Y001线圈均无法得电,Y0、Y1端子内部的硬触点均断开→KM1、KM2线圈均无法得电→KM1、KM2主触点均断开→电动机失电停转。

(4)过载保护

当电动机过载运行时,热继电器FR发热元件使X3端子外接的FR常开触点闭合→该端子对应的内部输入继电器X003得电→程序中的两个X003常闭触点均断开→Y000、Y001线圈均无法得电,Y0、Y1端子内部的硬触点均断开→KM1、KM2线圈均无法得电→KM1、KM2主触点均断开→电动机失电停转。

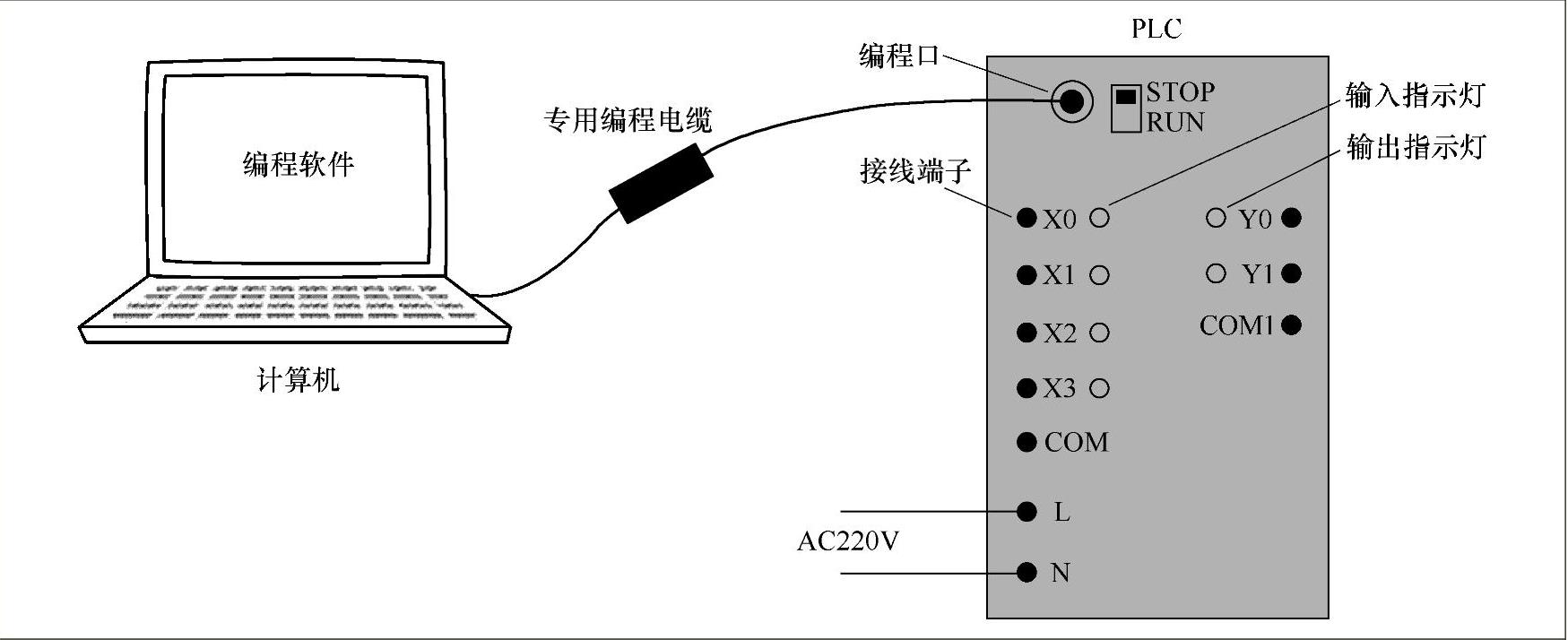

5.将程序写入PLC

在计算机中用编程软件编好程序后,如果要将程序写入PLC,必须做以下工作:

1)用专用编程电缆将计算机与PLC连接起来,再给PLC接好工作电源,如图1-13所示。

2)将PLC的RUN/STOP开关置于“STOP”位置,再在计算机编程软件中执行PLC程序写入操作,将写好的程序由计算机通过电缆传送到PLC中。

图1-13 PLC与计算机的连接

6.模拟运行

程序写入PLC后,将PLC的RUN/STOP开关置于“RUN”位置,然后用导线将PLC的X0端子和输入端的COM端子短接一下,相当于按下正转按钮,在短接时,PLC的X0端子的对应指示灯正常应该会亮,表示X0端子有输入信号,根据梯形图分析,在短接X0端子和COM端子时,Y0端子应该有输出,即Y0端子的对应指示灯应该会亮,如果X0端指示灯亮,而Y0端指示灯不亮,可能是程序有问题,也可能是PLC不正常。

若X0端子模拟控制的运行结果正常,再对X1、X2、X3端子进行模拟控制,并查看运行结果是否与控制要求一致。

7.安装系统控制电路,并进行现场调试

模拟运行正常后,就可以按照绘制的系统控制电路图,将PLC及外围设备安装在实际现场,电路安装完成后,还要进行现场调试,观察是否达到控制要求,若达不到要求,需检查是硬件问题还是软件问题,并解决这些问题。

8.系统投入运行

系统现场调试通过后,可试运行一段时间,若无问题发生可正式投入运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。