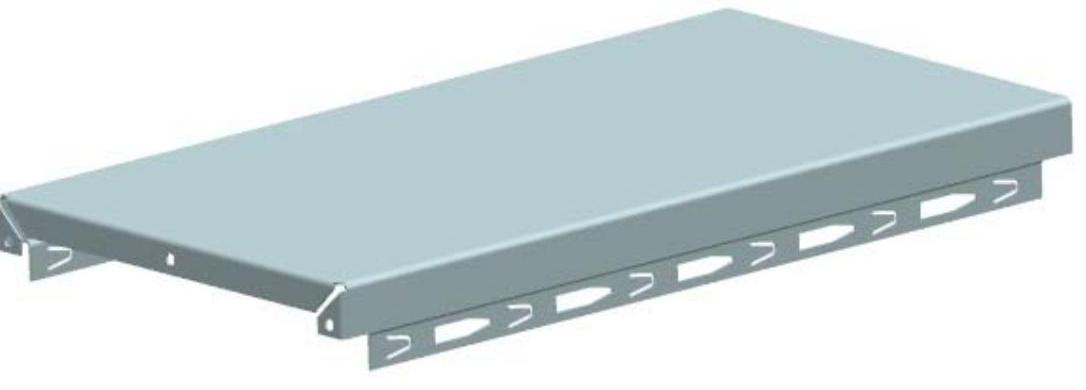

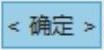

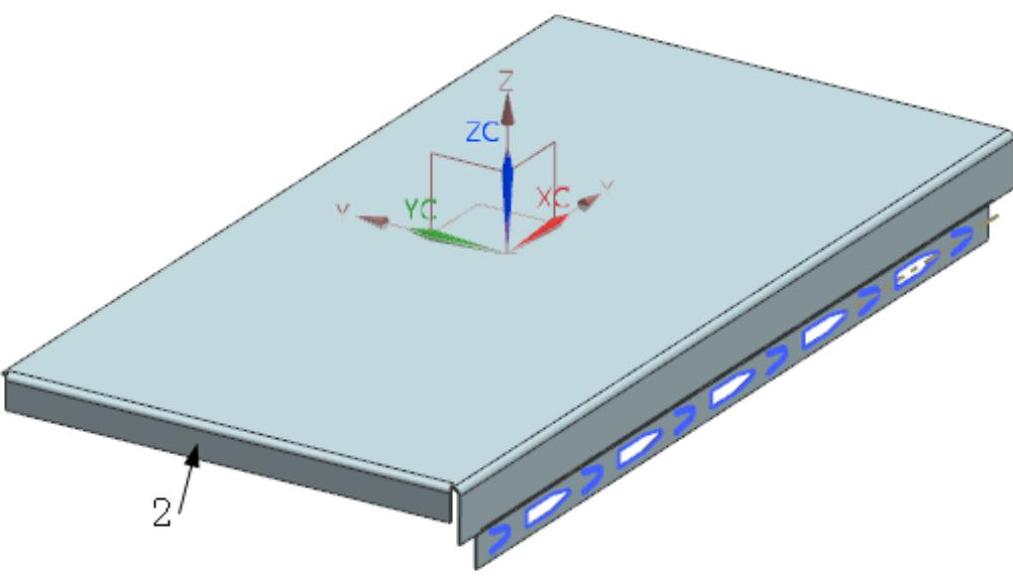

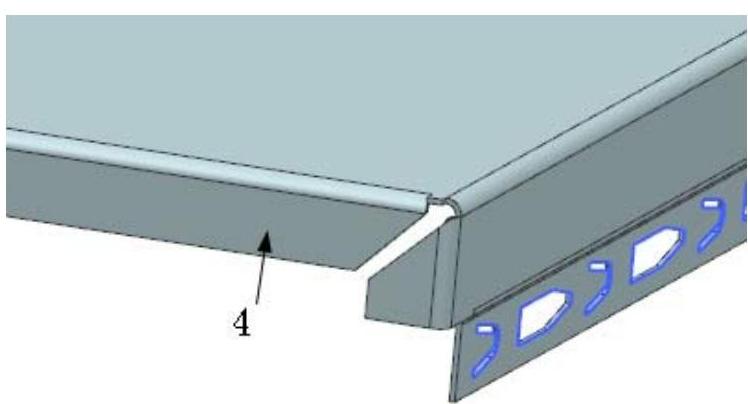

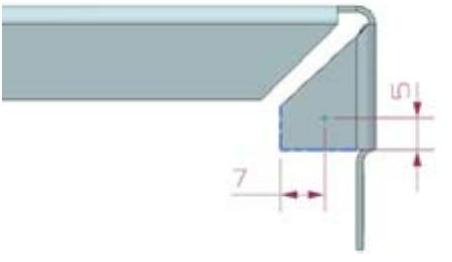

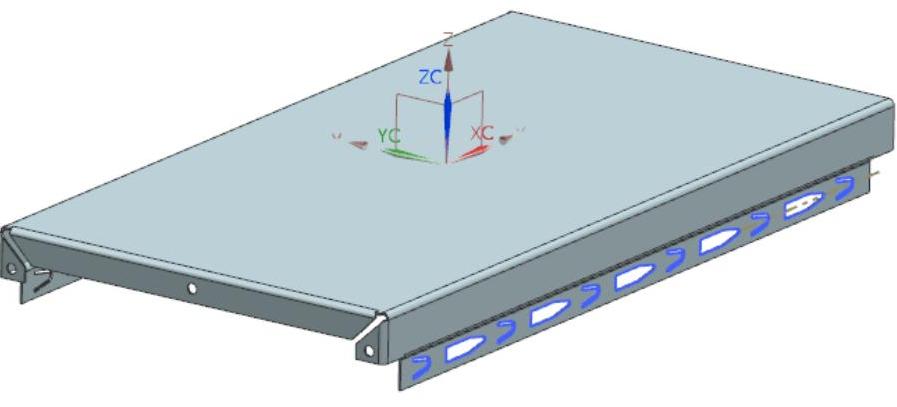

本例绘制机箱顶板,如图5-63所示。首先绘制机箱基体主板,然后在其上面创建弯边,最后创建造型和孔,完成机箱顶板。

图5-63 机箱顶板

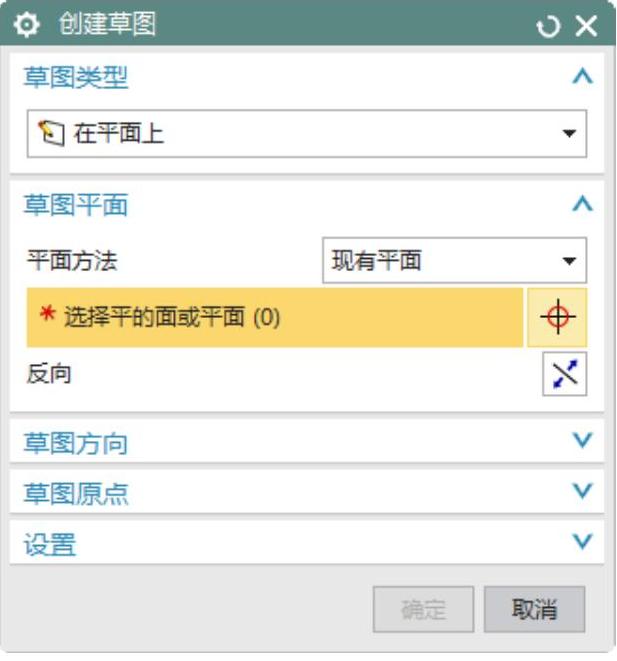

1.创建新文件

选择“菜单(M)”→“文件(F)”→“新建(N)…”,或者单击“主页”选项卡中的“新建”按钮 ,打开“新建”对话框。在模板列表中选择“NX钣金”,输入名称为top_cover,单击

,打开“新建”对话框。在模板列表中选择“NX钣金”,输入名称为top_cover,单击 按钮,进入NX钣金环境。

按钮,进入NX钣金环境。

2.钣金参数预设置

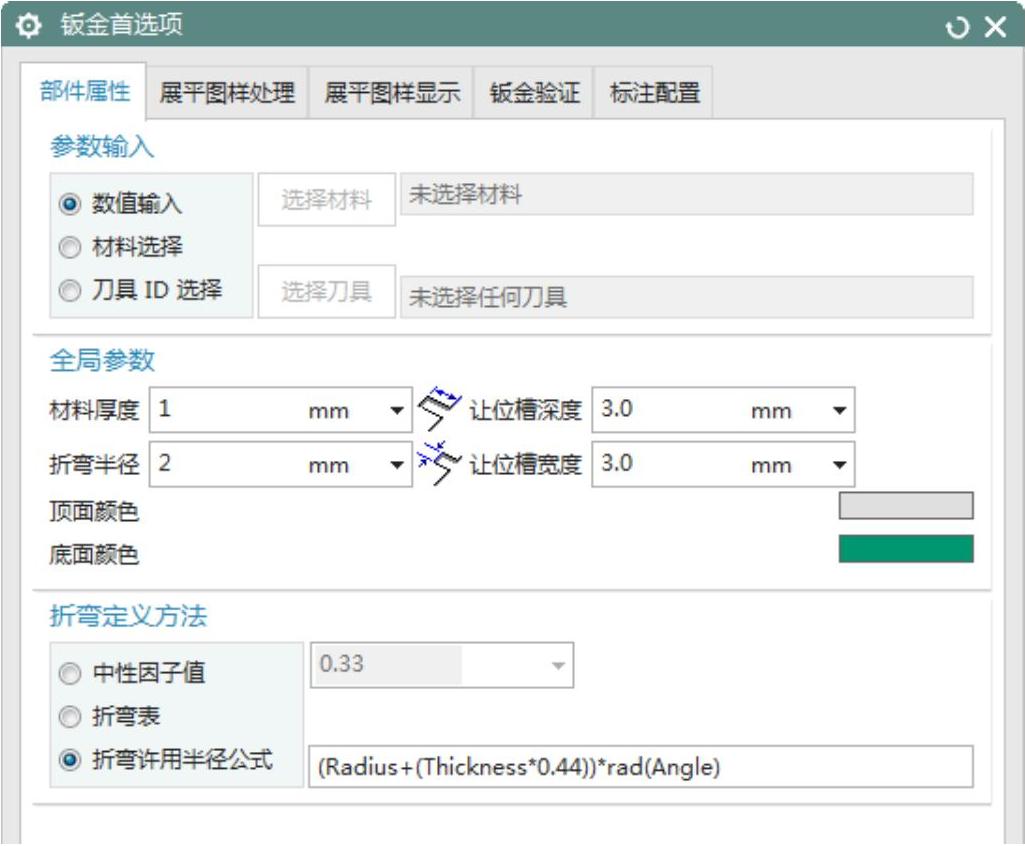

(1)选择“菜单(M)”→“首选项(P)”→“钣金(H)…”,打开图5-64所示的“钣金首选项”对话框。

(2)设置“材料厚度”为1.0,“折弯半径”为2.0,其他采用默认设置,单击 按钮,完成NX钣金预设置。

按钮,完成NX钣金预设置。

图5-64 “钣金首选项”对话框

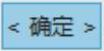

3.创建突出块特征

(1)选择“菜单(M)”→“插入(S)”→“突出块(B)”,或者单击“主页”选项卡“基本”面组上的“突出块”按钮 ,打开图5-65所示的“突出块”对话框。

,打开图5-65所示的“突出块”对话框。

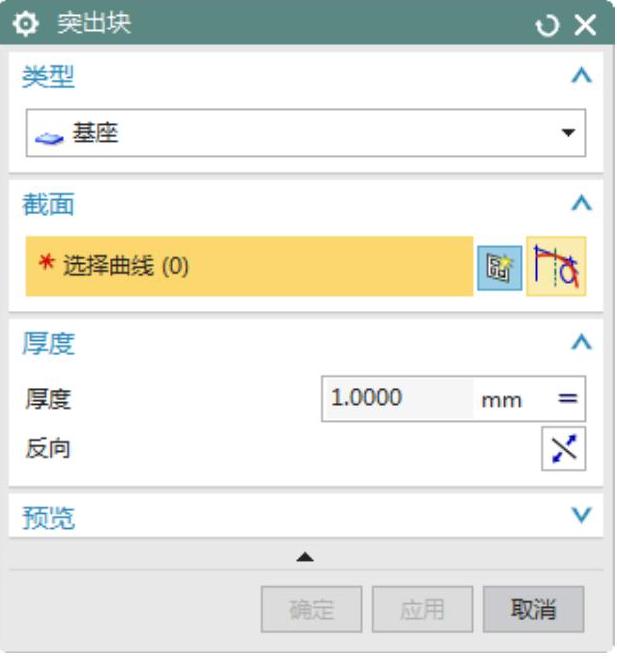

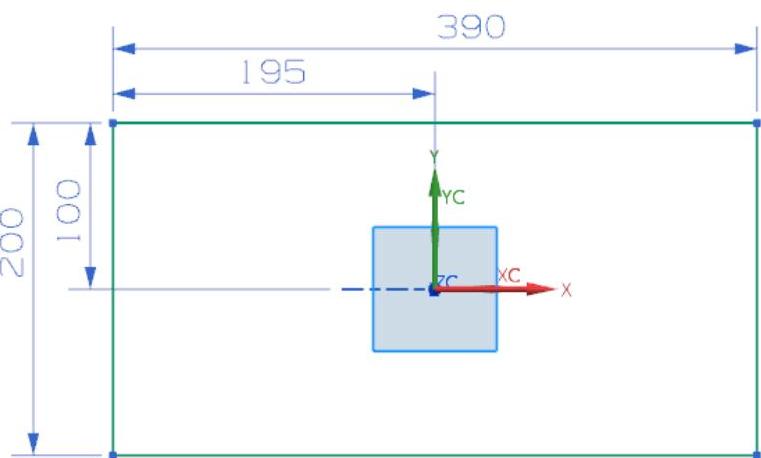

(2)在“类型”下拉列表框中选择“ 基座”,单击“绘制截面”按钮

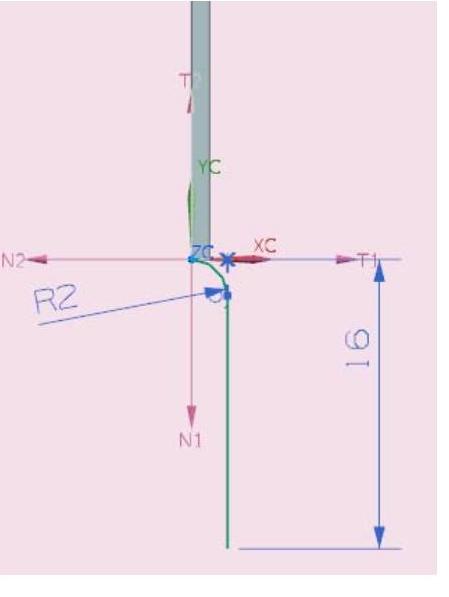

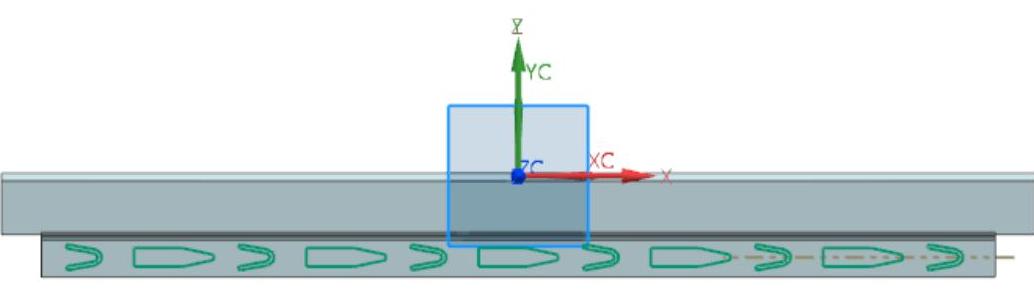

基座”,单击“绘制截面”按钮 ,打开图5-66所示的“创建草图”对话框。设置“XC-YC平面”为参考平面,单击

,打开图5-66所示的“创建草图”对话框。设置“XC-YC平面”为参考平面,单击 按钮,进入草图绘制环境,绘制图5-67所示的草图。单击“完成”按钮

按钮,进入草图绘制环境,绘制图5-67所示的草图。单击“完成”按钮 ,草图绘制完毕。

,草图绘制完毕。

图5-65 “突出块”对话框

图5-66 “创建草图”对话框

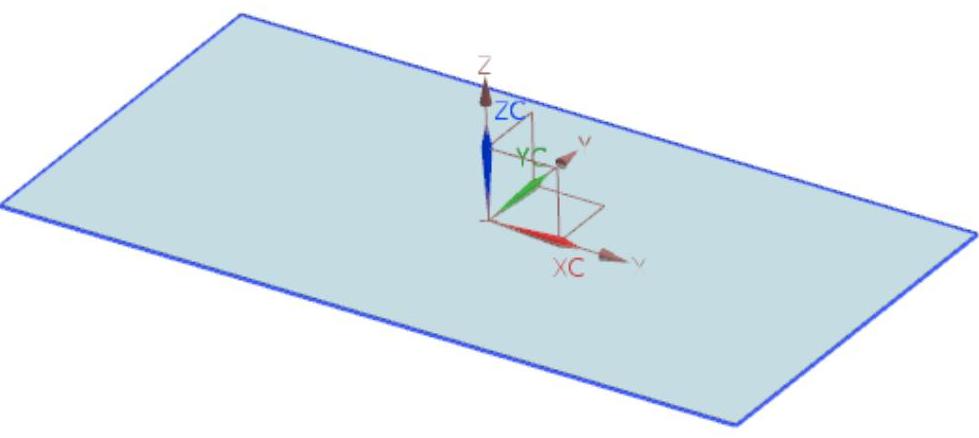

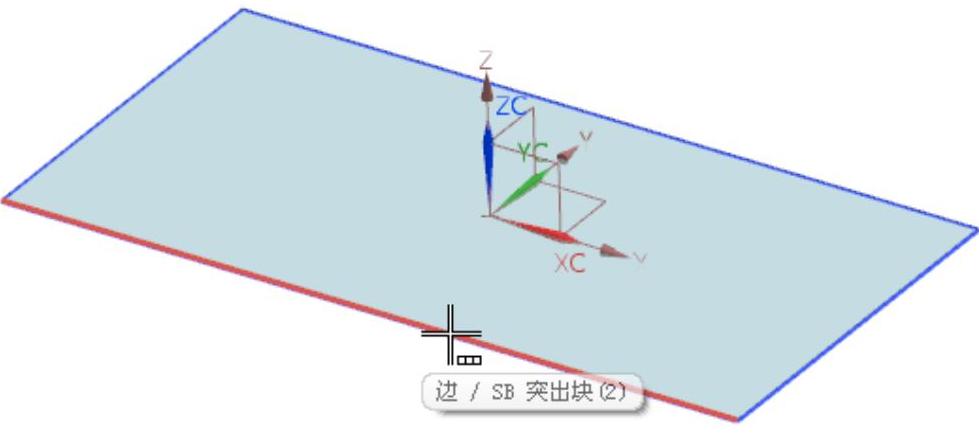

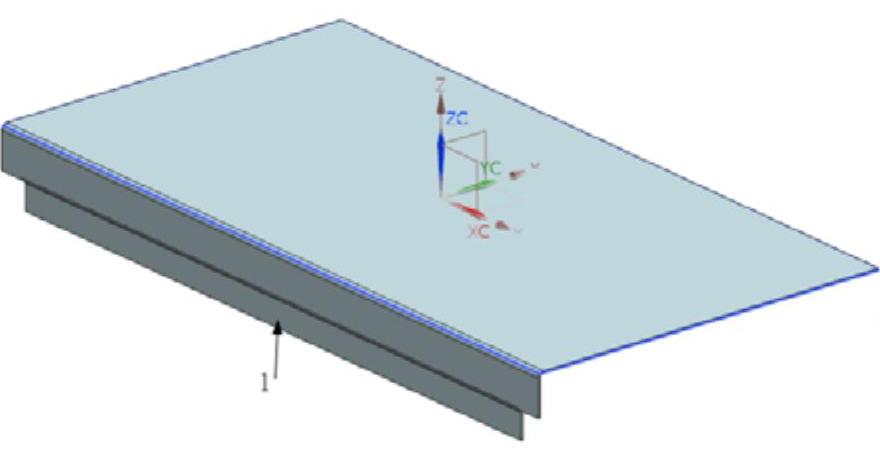

(3)在“厚度”文本框中输入1。单击 按钮,创建突出块特征,如图5-68所示。

按钮,创建突出块特征,如图5-68所示。

4.创建弯边特征

图5-67 绘制的草图

图5-68 创建突出块特征

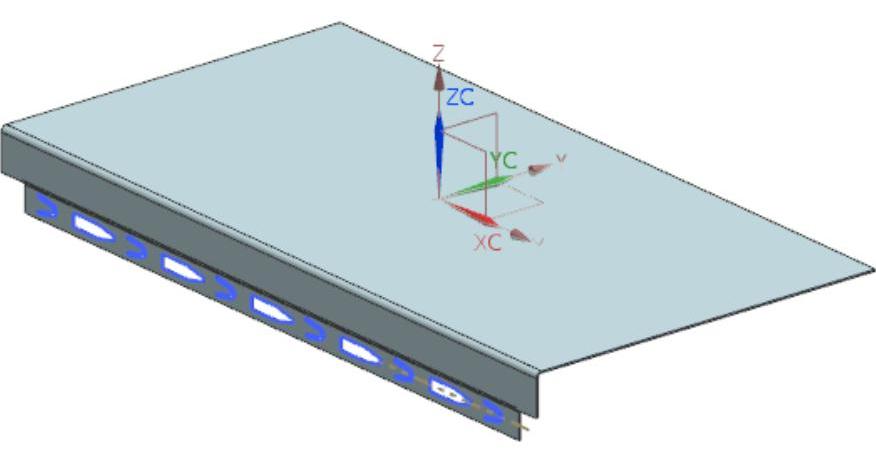

(1)选择“菜单(M)”→“插入(S)”→“折弯(N)”→“弯边(F)…”,或者单击“主页”选项卡“折弯”面组上中的“弯边”按钮 ,打开图5-69所示的“弯边”对话框。

,打开图5-69所示的“弯边”对话框。

(2)在图5-69所示的对话框中,设置“宽度选项”为“完整”,“长度”为23,“角度”为90,参考长度为“外部”,“内嵌”为“折弯外侧”,在“止裂口”列表框中的“折弯止裂口”下拉列表框中选择“无”。

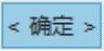

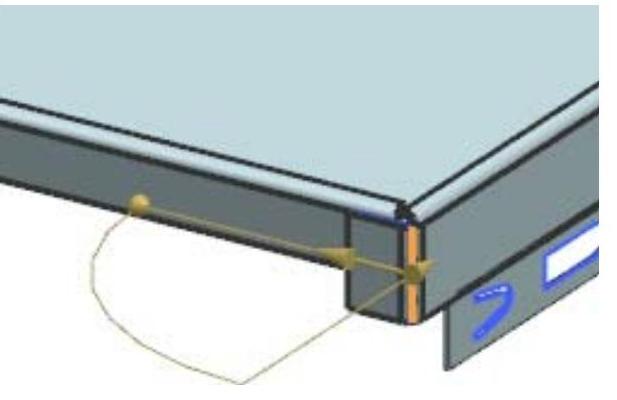

(3)选择图5-70所示的弯边。单击 按钮,创建弯边特征,如图5-71所示。

按钮,创建弯边特征,如图5-71所示。

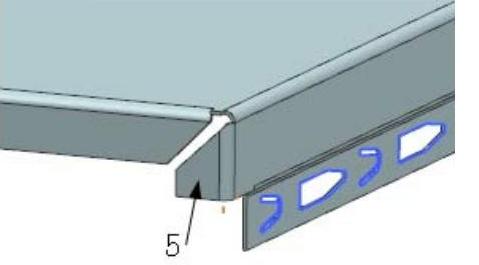

5.创建轮廓弯边特征

(1)选择“菜单(M)”→“插入(S)”→“折弯(N)”→“轮廓弯边(C)”命令,或者单击“主页”选项卡“折弯”面组上的“轮廓弯边”按钮 ,打开图5-72所示“轮廓弯边”对话框。

,打开图5-72所示“轮廓弯边”对话框。

(2)在图5-72所示的对话框中,设置“类型”为“基座”,单击“绘制截面”按钮 ,打开如图5-73所示的“创建草图”对话框。

,打开如图5-73所示的“创建草图”对话框。

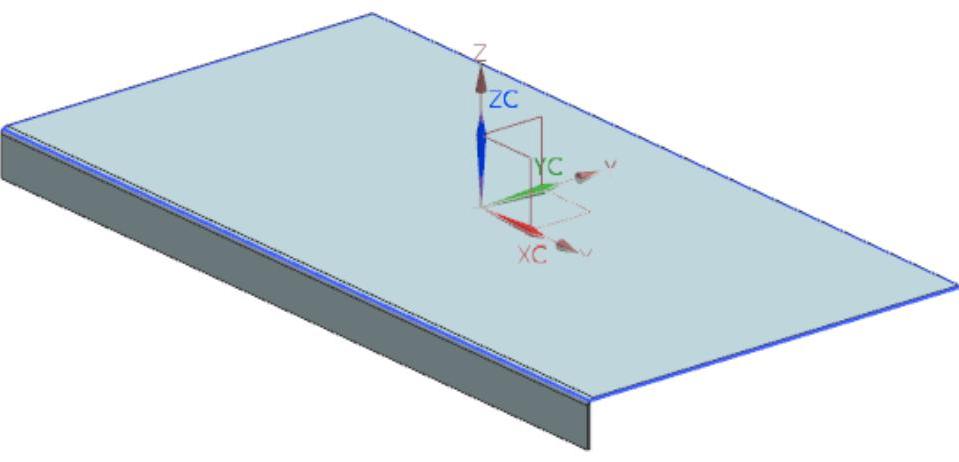

(3)选择草图绘制路径,如图5-74所示。在“弧长百分比”文本框中输入50,单击 按钮,进入草图绘制环境。

按钮,进入草图绘制环境。

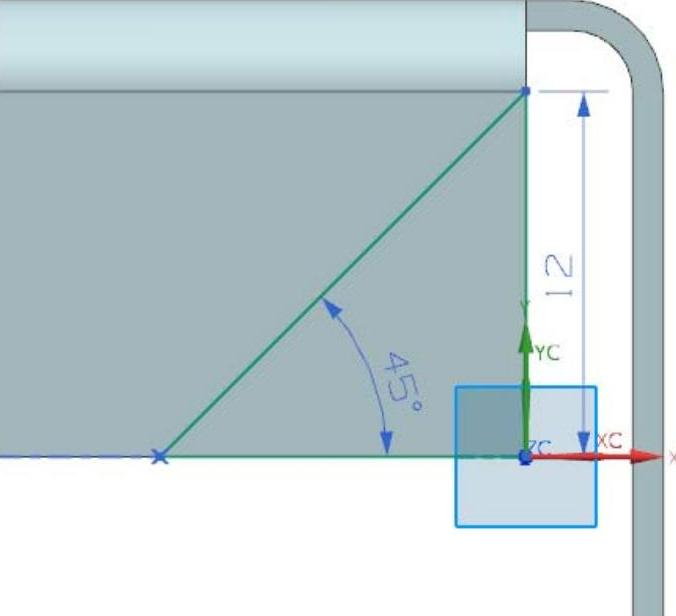

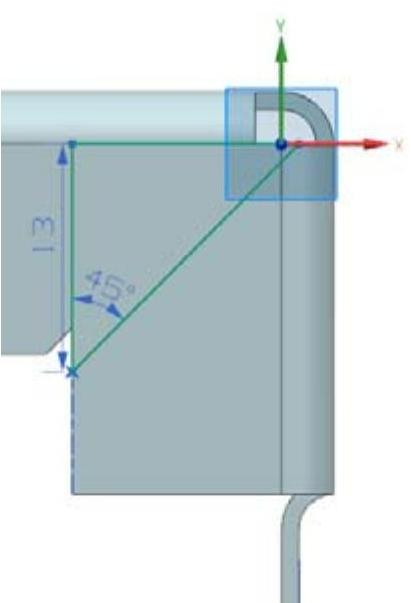

(4)绘制图5-75所示的草图,单击“完成”按钮 ,草图绘制完毕,返回图5-76所示的对话框。

,草图绘制完毕,返回图5-76所示的对话框。

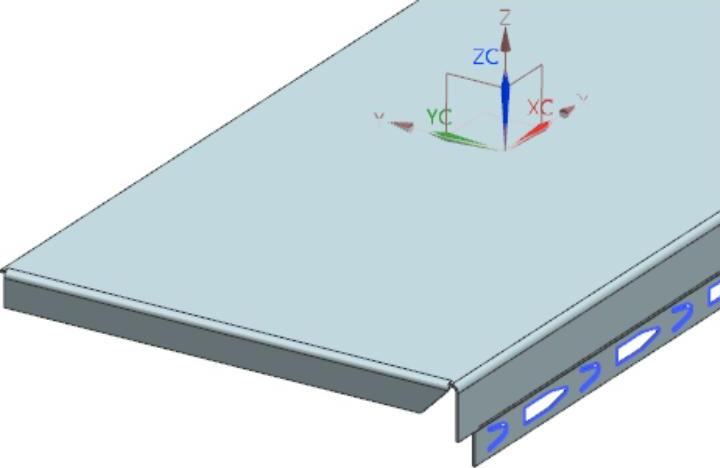

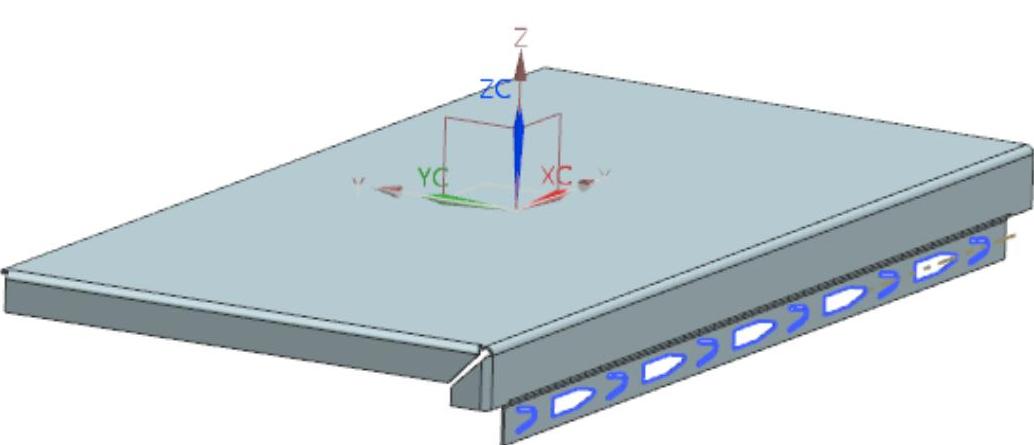

(5)在对话框中,设置“宽度选项”为“对称”,“宽度”为360。单击 按钮,创建轮廓弯边特征,如图5-77所示。

按钮,创建轮廓弯边特征,如图5-77所示。

6.草图绘制

(1)选择“菜单(M)”→“插入(S)”→“草图(H)”,或者单击“主页”选项卡“直接草图”面组上的“草图”按钮 ,打开“创建草图”对话框。

,打开“创建草图”对话框。

图5-69 “弯边”对话框

图5-70 选择弯边

图5-71 创建弯边特征

图5-72 “轮廓弯边”对话框栏

图5-73 “创建草图”对话框

图5-74 选择草图绘制路径

图5-75 绘制草图

图5-76 创建轮廓弯边特征

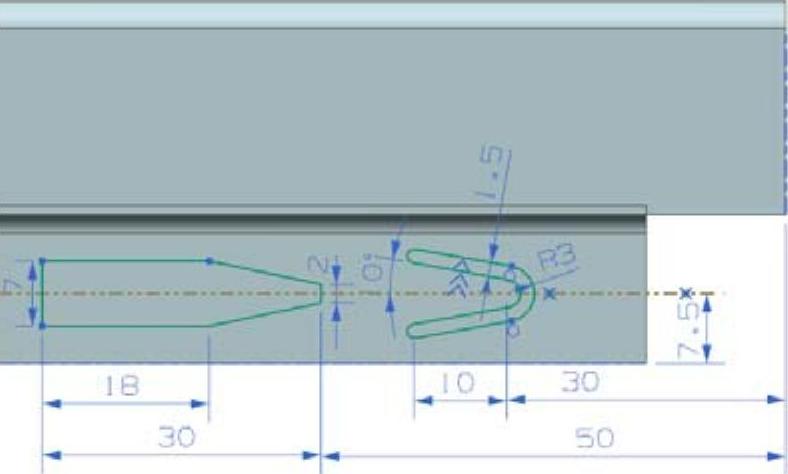

图5-77 绘制草图

(2)在视图区选择如图5-77所示的平面1作为草图工作平面,绘制草图。

(3)在图5-77所示的草图中,选择所有已经标注的尺寸并单击鼠标右键,打开图5-78所示的弹出菜单。

(4)在图5-78所示菜单中,单击“ 删除”,删除所有选中的尺寸标注,如图5-79所示。

删除”,删除所有选中的尺寸标注,如图5-79所示。

图5-78 弹出菜单

图5-79 删除尺寸标注后的草图

(5)选择“菜单(M)”→“插入(S)”→“来自曲线集的曲线(F)”→“阵列曲线(P)”,打开如图5-80所示的“阵列曲线”对话框。

(6)在视图区选择图5-79所绘制的造型为阵列对象,选择中心线为阵列方向1。选择“线性”布局,输入数量为6,节距为65,单击 按钮,完成造型的阵列。

按钮,完成造型的阵列。

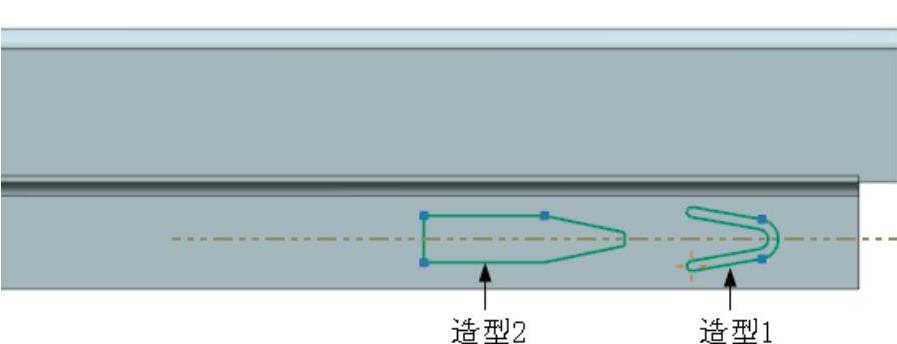

(7)重复步骤(5)和(6),选择造型2为阵列对象,输入数量为6,节距为65,单击 按钮,完成造型的阵列,如图5-81所示。

按钮,完成造型的阵列,如图5-81所示。

图5-80 “阵列曲线”对话框

图5-81 阵列造型后的草图

7.创建法向除料特征

(1)选择“菜单(M)”→“插入(S)”→“切割(T)”→“法向除料(N)”,或者单击“主页”选项卡“特征”面组上的“法向除料”按钮 ,打开图5-82所示的“法向除料”对话框。

,打开图5-82所示的“法向除料”对话框。

(2)在视图区选择图5-81所绘制的草图为截面。

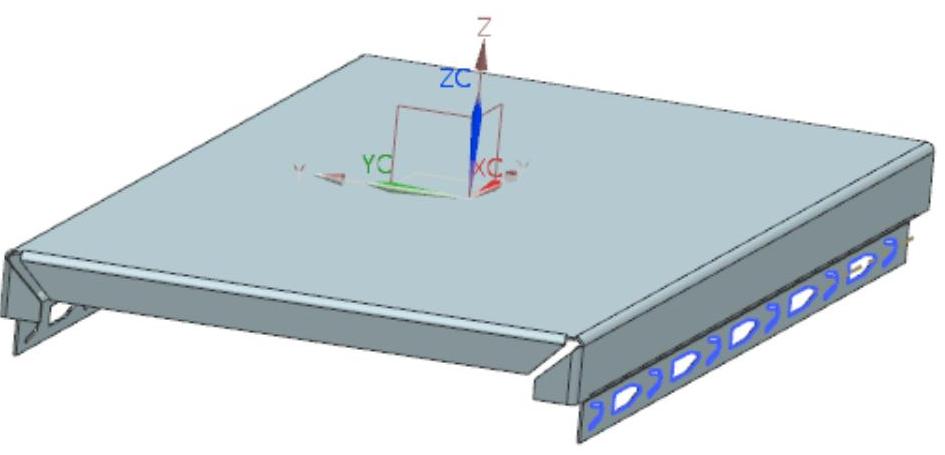

(3)设置“切割方法”为“厚度”,“限制”为“贯通”,单击 按钮,创建法向除料特征,如图5-83所示。

按钮,创建法向除料特征,如图5-83所示。

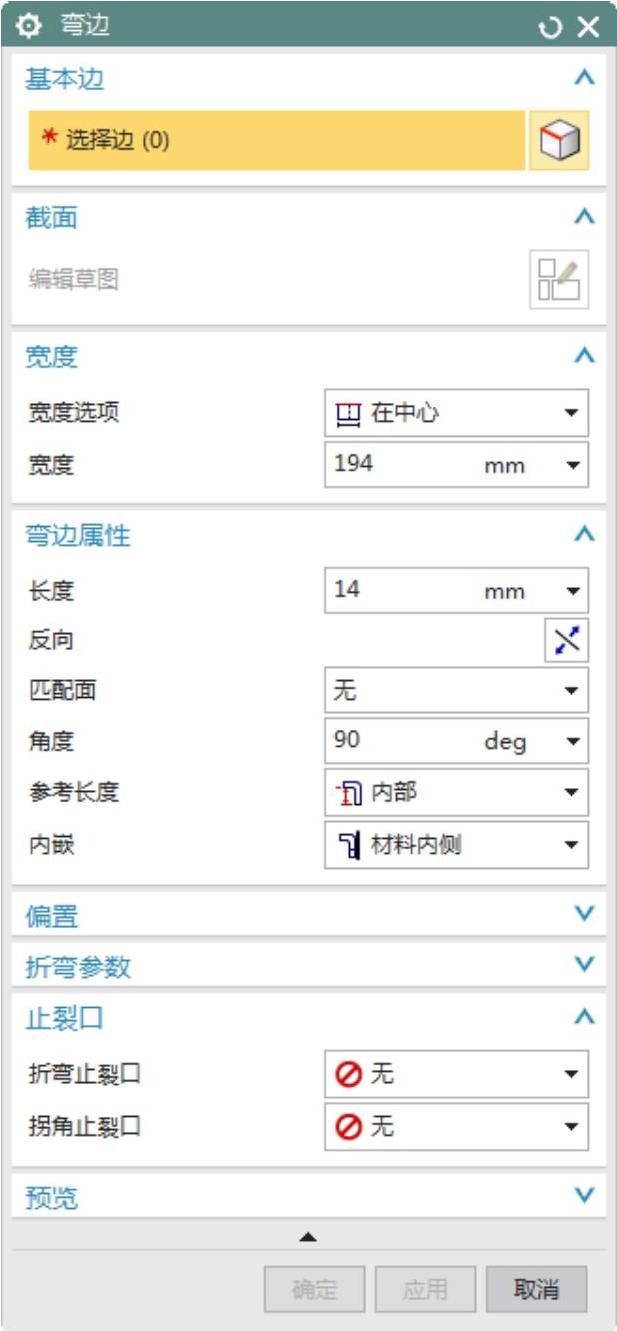

8.创建弯边特征

(1)选择“菜单(M)”→“插入(S)”→“折弯(N)”→“弯边(F)…”,或者单击“主页”选项卡“折弯”面组上中的“弯边”按钮 ,打开“弯边”对话框。

,打开“弯边”对话框。

(2)设置“宽度选项”为“在中心”,“宽度”为194,“长度”为14,“角度”为90,参考长度为“内部”,“内嵌”为“材料内侧”,在“止裂口”列表框中的“折弯止裂口”下拉列表框中选择“ 无”,参数设置完毕的“弯边”对话框,如图5-84所示。

无”,参数设置完毕的“弯边”对话框,如图5-84所示。

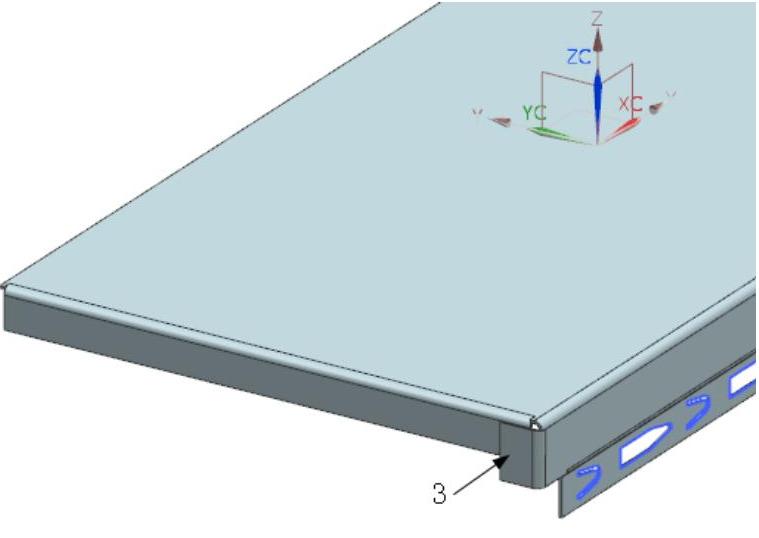

(3)选择折弯边,如图5-85所示。单击 按钮,创建弯边特征,如图5-86所示。

按钮,创建弯边特征,如图5-86所示。

图5-82 “法向除料”对话框

图5-83 创建法向除料特征(https://www.xing528.com)

图5-84 “弯边”对话框

9.创建法向除料特征

图5-85 选择折弯边

(1)选择“菜单(M)”→“插入(S)”→“切割(T)”→“法向除料(N)”,或者单击“主页”选项卡“特征”面组上的“法向除料”按钮 ,打开如图5-87所示“法向除料”对话框。

,打开如图5-87所示“法向除料”对话框。

图5-86 创建弯边特征

图5-87 “法向除料”对话框

(2)在视图区选择图5-86所示的面2为草图绘制面,进入草图绘制环境,绘制图5-88所示的草图。单击“完成”按钮 ,草图绘制完毕。

,草图绘制完毕。

(3)设置“切割方法”为“厚度”,“限制”为“直至下一个”,单击 按钮,创建法向除料特征2,如图5-89所示。

按钮,创建法向除料特征2,如图5-89所示。

图5-88 绘制草图

图5-89 创建法向除料特征2

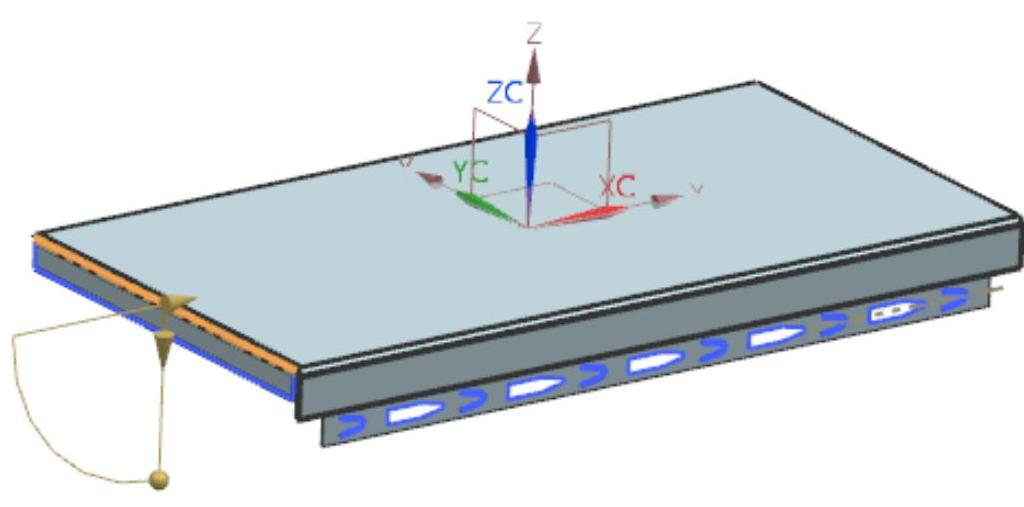

10.创建弯边特征

(1)选择“菜单(M)”→“插入(S)”→“折弯(N)”→“弯边(F)…”,或者单击“主页”选项卡“折弯”面组上中的“弯边”按钮 ,打开图5-90所示“弯边”对话框。

,打开图5-90所示“弯边”对话框。

(2)设置“宽度选项”为 完整,“长度”为14,“角度”为90,“参考长度”为“内部”,“内嵌”为“材料外侧”,在“止裂口”列表框中的“折弯止裂口”下拉列表框中选择“

完整,“长度”为14,“角度”为90,“参考长度”为“内部”,“内嵌”为“材料外侧”,在“止裂口”列表框中的“折弯止裂口”下拉列表框中选择“ 无”。

无”。

(3)选择折弯边,如图5-91所示。单击 按钮,创建弯边特征3,如图5-92所示。

按钮,创建弯边特征3,如图5-92所示。

11.创建法向除料特征

(1)选择“菜单(M)”→“插入(S)”→“切割(T)”→“法向除料(N)”,或者单击“主页”选项卡“特征”面组上的“法向除料”按钮 ,打开“法向除料”对话框。

,打开“法向除料”对话框。

图5-90 “弯边”对话框

图5-91 选择折弯边

图5-92 创建弯边特征3

(2)在视图区选择草图工作平面,如图5-92所示,进入草图绘制环境,绘制图5-93所示的草图。单击“完成”按钮 ,草图绘制完毕。

,草图绘制完毕。

(3)设置“切割方法”为“厚度”,“限制”为“直至下一个”,单击 按钮,创建法向除料特征3,如图5-94所示。

按钮,创建法向除料特征3,如图5-94所示。

图5-93 绘制草图

图5-94 创建法向除料特征3

12.镜像特征

(1)选择“菜单(M)”→“插入(S)”→“关联复制(A)”→“镜像特征(R)”,或单击“主页”选项卡“特征”面组上“更多”库下的“镜像特征”按钮 ,打开“镜像特征”对话框,如图5-95所示。

,打开“镜像特征”对话框,如图5-95所示。

(2)在模型中选择步骤4,5,7,8,9创建的特征为要镜像的特征。

(3)在下拉列表中选择“新平面”选项,在“指定平面”下拉列表中选择“ZC-XC平面”,单击 按钮,创建镜像特征,

按钮,创建镜像特征,

(4)重复步骤10和11,在另一侧创建弯边和除料特征,如图5-96所示。

图5-95 “镜像特征”对话框

图5-96 创建镜像特征后的钣金件

13.创建孔特征

(1)选择“菜单(M)”→“插入(S)”→“设计特征(E)”→“孔(H)”,或单击“主页”选项卡“特征”面组“更多”库下的“孔”按钮 ,打开图5-97所示的“孔”对话框。

,打开图5-97所示的“孔”对话框。

(2)在“直径”和“深度”文本框中都输入5。

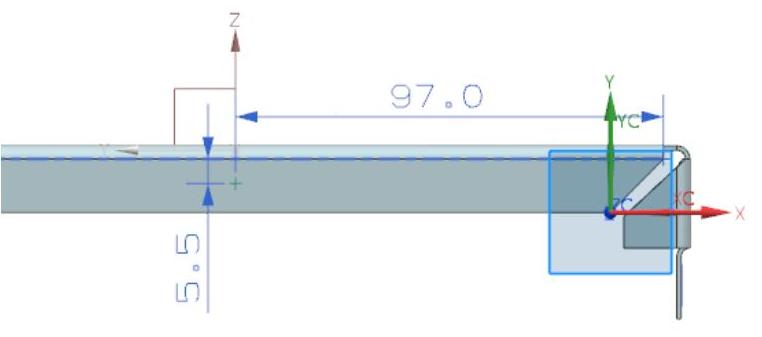

(3)在视图区选择图5-98所示的面4为孔放置面,进入草图绘制环境,绘制图5-99所示的草图。单击“完成”按钮 ,草图绘制完毕。

,草图绘制完毕。

图5-97 “孔”对话框

图5-98 选择放置面

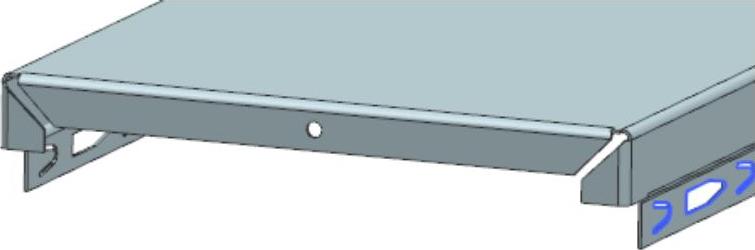

(4)单击 按钮,创建孔特征1后的钣金件,如图5-100所示。

按钮,创建孔特征1后的钣金件,如图5-100所示。

图5-99 定位尺寸

图5-100 创建孔特征1后的钣金件

14.创建孔特征

(1)选择“菜单(M)”→“插入(S)”→“设计特征(E)”→“孔(H)”,或单击“主页”选项卡“特征”面组“更多”库下的“孔”按钮 ,打开“孔”对话框。

,打开“孔”对话框。

(2)在“直径”和“深度”文本框中都输入5。

(3)在视图区选择图5-101所示的面5为孔放置面。进入草图绘制环境,绘制图5-102所示的草图。单击“完成”按钮 ,草图绘制完毕。

,草图绘制完毕。

(4)单击 按钮,创建孔特征2后的钣金件,如图5-103所示。

按钮,创建孔特征2后的钣金件,如图5-103所示。

图5-101 选择放置面

图5-102 定位尺寸

图5-103 创建孔特征2后的钣金件

15.镜像孔特征

(1)选择“菜单(M)”→“插入(S)”→“关联复制(A)”→“镜像特征(R)”,或者或单击“主页”选项卡“特征”面组上“更多”库下的“镜像特征”按钮 ,打开图5-104所示的“镜像特征”对话框。

,打开图5-104所示的“镜像特征”对话框。

(2)在选择上一步所创建的孔特征为镜像特征。

(3)在平面下拉列表中选择“新平面”选项,在“指定平面”下拉列表中选择“ZC-XC平面”。

(4)单击 按钮,创建镜像孔特征后的钣金件,如图5-105所示。

按钮,创建镜像孔特征后的钣金件,如图5-105所示。

图5-104 “镜像特征”对话框

图5-105 钣金件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。