水泵在运转时,转子会受到轴向推力的作用,为保证泵的使用安全,必须研究它们产生的原因,以及轴向推力大小的计算及平衡方法。

1.轴向推力产生的原因

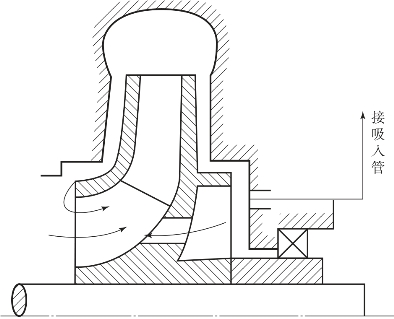

图8-26所示为单级单吸式叶轮,由于泄漏,故叶轮两侧充有液体,但它们的液流压力不等。叶轮右侧的压力p2与叶轮左侧吸入口以上的压力p2可近似相等,互相抵消。但在吸入口部分,左、右两侧的液流压力就不等了,而是右侧的压力大于左侧,它们的压力差乘以面积的积分就是作用在单个叶轮上的轴向力。轴向力的方向指向吸入口。

图8-26 轴向力分析

2.轴向推力的危害

多级水泵由于叶轮数目多,所以总的轴向力是一个不小的数值,如150D30×9型水泵运转中会产生高达21 kN以上的轴向推力,这么大的力将使整个转子向吸水侧窜动。如不加以平衡,将使高速旋转的叶轮与固定的泵壳产生破坏性的磨损。另外,过量的轴窜动会使轴承发热、电动机负载加大,同时使互相对正的叶轮出水口与导水圈的导叶进口发生偏移,引起冲击和涡流,使水泵效率大大降低,严重时水泵将无法工作。

3.轴向力的平衡方法

1)平衡孔

如图8-27所示,在叶轮后盖板上一般钻有数个小孔,并在与前盖板密封直径相同处装有密封环。液体经过密封环间隙后压力下降,减少了作用在后盖板上的轴向力。另外在后盖板下部从泵壳处设连通管与吸入侧相通,将叶轮背面的压力液体引向吸入管。

图8-27 平衡孔

采用平衡孔方法,其结构简单并可减小轴封压力,但它增加了泄漏,干扰了叶轮入口液体流动的均匀性,所以泵的效率有所降低。平衡孔方法适用于单级泵或小型多级泵上。

2)平衡(背)叶片

如图8-28所示,在叶轮的后盖板外侧铸有4~6片背叶片。未铸有背叶片时,叶轮右侧压力分布如图8-28中曲线AGF所示。加铸背叶片后,背叶片强迫液体旋转,使叶轮背面的压力显著下降,它的压力分布曲线如图8-28中曲线AGK所示。

图8-28 背叶片

背叶片除了能平衡轴向力外,还能减小轴端密封处的液体压力,并可防止杂质进入轴端密封,所以背叶片常被用在输送杂质的泵上。

3)双吸式叶轮

双吸式叶轮由于左、右结构对称,故不产生轴向力。一般由于制造上的误差或两侧密封环磨损不同使泄漏的程度不同,故会产生残余的轴向力。为平衡残余的轴向力,一般还装有推力轴承。

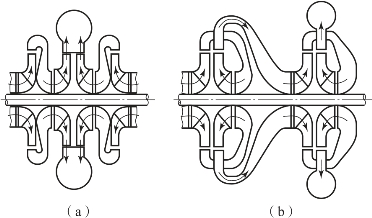

4)叶轮对称布置

如果泵是多级的,则可以将叶轮对称布置,如图8-29所示。对称布置的叶轮虽然仍有轴向力,但它所组成的转子有两个方向相反的轴向力彼此抵消。(https://www.xing528.com)

图8-29 多级叶轮对称布置

叶轮数如为偶数,则叶轮正好对半布置;叶轮数如为奇数,则首级叶轮可以采用双吸式,其余叶轮仍对半反向布置。采用叶轮对称布置平衡轴向力的方法简单,但增加了外回流管道,造成泵壳笨重,同时亦增加了级间泄漏。叶轮对称布置主要用于蜗壳式多级泵和分段式多级泵上。我国引进美国Byron Jackson公司生产的600 MW超临界机组给水水泵,即采用叶轮对称布置平衡轴向力。

5)平衡装置

为平衡轴向力,在多级泵上通常装置平衡盘、平衡鼓或平衡盘与平衡鼓联合装置及双平衡鼓装置。

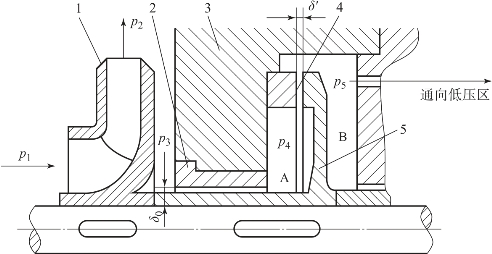

(1)平衡盘。

图8-30所示为平衡盘装置,它装置在末级叶轮之后,随轴一起旋转。平衡盘装置有两个密封间隙,即径向间隙δ0与轴向间隙δ0′。设末级叶轮出口液体的压力为p2;平衡盘间隙δ0前的液流压力为p3;平衡盘前的液流压力为p4,即轴向间隙δ′前的液流压力;p5为间隙δ′后的液流压力。根据流体流动阻力原理,p3>p4>p5。由于p4>p5,所以平衡盘前、后产生压力差,该压力差乘以平衡盘的平衡面积,就得到平衡盘所产生的平衡力F′。平衡力F′的方向恰与轴向力F的方向相反,大小与F相等,所以轴向力F得以平衡。

图8-30 平衡盘平衡轴向力

1—叶轮;2—支承环;3—泵体;4—平衡环;5—平衡盘

当工况变动时,叶轮产生的轴向力亦发生变化,如果轴向力F增大,则轴向着吸入口方向移动,平衡盘的轴向间隙δ′减小,通过δ′间隙的泄漏量降低。径向间隙δ0不随工况变动,因此当通过δ′间隙的泄漏量降低时,δ0间隙两侧液体的压力降亦降低,平衡盘前的压力p4升高。可是平衡盘后的压力p5稍大于首级叶轮入口液流压力(因它与首级叶轮吸入口相通),那么平衡盘前、后压差增大,平衡力F′亦增大。增大了的平衡力与轴向力相等,泵轴处于新的平衡状态。反之,若轴向力减小,则轴向间隙δ′增大,压力p4下降,平衡力下降,泵轴又处于另一新的平衡状态。

但是泵轴处于新的平衡状态,不是立刻就能达到的。实际上由于泵转子的惯性作用,移位的转子不会立即停在平衡位置上,而是会发生位移过量的情况,使得平衡力与轴向力又处于不平衡状态,于是泵转子往回移动。这就造成了泵转子在从一平衡状态过渡到另一新的平衡状态时,泵转子会出现来回“窜梭”现象。为了防止泵轴的过大轴向窜梭,避免转子的振动和平衡盘的研磨,必须在平衡盘的轴向间隙δ′变化不大的情况下,平衡力发生显著的变化,使平衡盘在短期内能迅速达到新的平衡状态。这就要求平衡盘有足够的灵敏度。

平衡盘可以全部平衡轴向力,并可避免泵的动、静部分的碰撞与磨损。但是泵在启、停时,由于平衡盘的平衡力不足,会引起泵轴向吸入口方向窜动,平衡盘与平衡座间会产生摩擦,造成磨损。

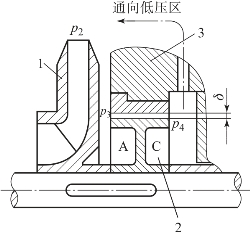

(2)平衡鼓。

平衡鼓是装在泵轴末级叶轮后的一个圆柱体,跟随泵轴一起旋转,如图8-31所示。平衡鼓外缘与泵体间形成径向间隙δ,平衡鼓前的液体来自末级叶轮的出口。径向间隙前的液体压力为p3,间隙后的液体压力为p4。平衡鼓前后产生的压力差与作用面积乘积的积分值是泵轴上轴向力的平衡力。

图8-31 平衡鼓平衡轴向力

1—叶轮;2—支承鼓;3—出水段

平衡鼓装置的优点是当工况变动,泵启、停时平衡鼓与泵体不会发生磨损,所以平衡鼓的使用寿命长,工作安全。而且平衡鼓起着轴承的作用,可增加泵轴的刚度。但是由于设计计算不能完全符合实际,同时泵运转时工况变化,轴向力亦会发生变化,因此平衡鼓工作时不能平衡掉全部的轴向力。另外平衡鼓不能限制泵轴的轴向窜动,所以使用平衡鼓时必须同时装有双向的推力轴承。推力轴承一般承受整个轴向力的5%~10%,平衡鼓承受整个轴向力的90%~95%。

使用平衡鼓时,由于湿度大,所以泄漏量大。为减少平衡鼓的泄漏量,可在平衡鼓外圆周车出反向螺旋槽。

平衡鼓如果与平衡盘联合使用,能使平衡盘上所受的轴向力减少一部分,即平衡盘的负载减小,故工作情况大有好转。大容量锅炉给水泵常采用此种装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。