(一)坐标轴及运动方向

1.标准坐标系及运动方向

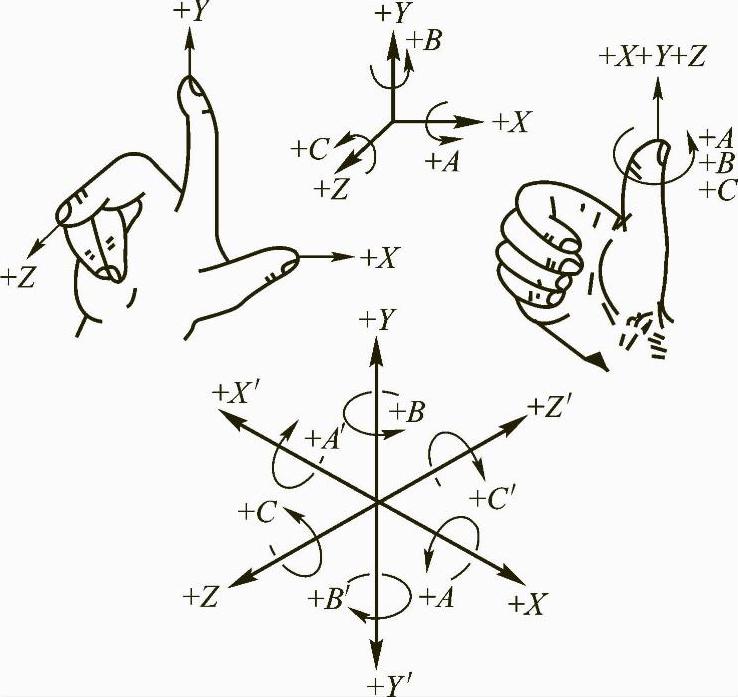

对数控机床中的坐标系和运动方向的命名,ISO和我国国标GB/T 19660—2005《工业自动化系统与集成 机床数值控制坐标系和运动命名》都统一规定采用标准的右手笛卡儿直角坐标系(见图2-1-3),并规定增大刀具与工件之间距离的方向为正方向。

2.Z轴的确定

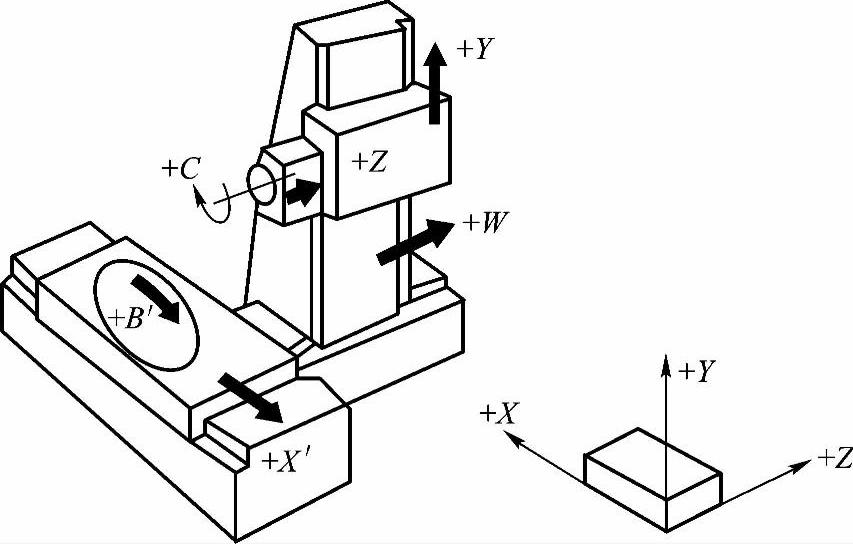

机床主轴是传递主要切削动力的轴,可表现为加工过程中带动刀具旋转或带动工件旋转。统一规定与机床主轴重合或平行的刀具运动坐标为Z轴,远离工件的刀具运动方向为Z轴正方向(+Z),如图2-1-4所示。

3.X轴的确定

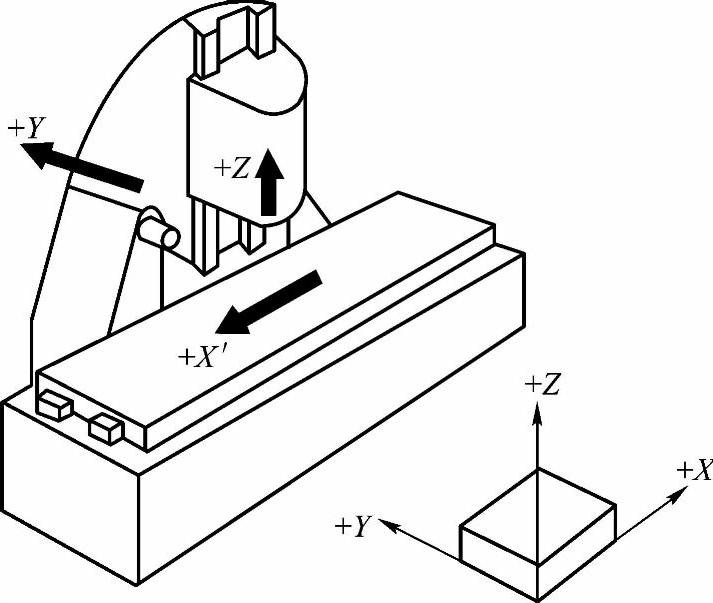

X轴是水平的,平行于工件的装夹面。对于刀具旋转的机床,若Z轴水平,从与Z轴平行的主轴向工件看,X轴的正向(+X)指向右方,如图2-1-4所示;若Z轴垂直,对单立柱机床,从与Z轴平行的主轴向立柱看,X轴的正向指向右方,如图2-1-5所示;对龙门式机床,从与Z轴平行的主轴向左侧立柱看,X轴的正向指向右方。

图2-1-3 右手笛卡儿直角坐标系

图2-1-4 卧式铣床的坐标系

图2-1-5 立式铣床的坐标系

4.Y轴的确定

根据Z轴和X轴的方向,利用右手直角坐标系即可确定Y轴的方向。

【特别强调】 机床的运动是指刀具和工件之间的相对运动,在确定坐标系时一律假定工件是静止的,即刀具在坐标系内相对于静止的工件运动。这样规定的好处是,编程人员不必考虑机床具体的运动形式,只需根据工件图样即可编程。机床坐标系可在机床使用说明书或机床标牌上找到。

(二)机床原点、机床参考点

1.机床原点

机床原点又称机械原点,它是机床坐标系的原点。该点是机床上一个固定的点,由机床生产厂商设定。机床原点是工件坐标系、机床参考点的基准点。

2.机床参考点

机床参考点是机床坐标系中一个固定不变的位置点,是用于对机床工作台、滑板与刀具相对运动的测量系统进行标定和控制的点。机床通电后,通常进行回零操作,目的是对基准进行重新核定,可消除由于种种原因产生的基准偏差。机床参考点和机床原点的位置由机床生产厂商确定,可以是同一个点,也可以不是同一个点。用户不能随意更改。具体内容可见机床说明书。

(三)工件坐标系(https://www.xing528.com)

工件坐标系是在数控编程时用来定义工件形状和刀具相对工件运动的坐标系。工件装夹到机床上时,应使工件坐标系与机床坐标系的坐标轴方向保持一致。工件坐标系的原点称为工件原点或编程原点。

工件坐标系与机床坐标系的区别是,坐标原点不同。

选择工件原点时应遵循:

1)工件原点选在工件图样的基准上,以利于编程。

2)工件原点尽量选在尺寸精度高、粗糙度值低的工件表面上。

3)工件原点最好选在工件的对称中心上。

4)工作原点要选在便于测量和检验的表面上。

数控铣床加工工件,工件原点一般设在进刀方向一侧工件外轮廓表面的某个角上或对称中心上。

(四)绝对坐标编程与增量坐标编程

数控加工程序中,表示几何点的坐标位置的方式有绝对值和增量值两种。绝对值是以“工件原点”为依据来表示坐标位置的;增量值是以相对于“前一点”位置坐标尺寸的增量来表示坐标位置的。

数控铣床和加工中心机床上绝对坐标和增量坐标编程是通过G指令来确定的。G90(绝对坐标)指令、G91(增量坐标)指令两者为同一组的模态G指令,开机默认的是G90指令。

计算图2-1-6所示各点坐标如下:

A X30,Y20

B X-30,Y20

C X-40,Y-20

D X-20,Y-30

E X30,Y-20

同理,可计算各点增量坐标。

(五)基点和节点的概念

见数控车床部分。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。