1.PID参数预调节

PID_Compact具有参数自整定(或称为优化调节)的功能。优化调节分为预调节和精确调节两个阶段,二者配合可以得到最佳的PID参数。

首先进行预调节,PID控制器输出一个阶跃信号,确定对输出值跳变的过程响应,并搜索拐点,根据受控系统的最大上升速率与死区时间计算PID参数。预调节要求下列条件:

1)PID控制器处于“未激活”“手动模式”和“自动模式”这3种状态之一。

2)PID_Compact指令的输入参数ManualEnable(手动使能)和Reset(复位)均为FALSE(0状态)。

3)设定值和过程值均在组态的极限值范围内。

4)设定值和过程值的差值的绝对值(|Setpoint-Input|)应大于过程值上、下限之差的30%,还应大于设定值的50%。

如果设定值和过程值的差值太小,或过程值、PID的输出值超出组态的极限值范围,预调节将会终止,调试窗口下面的“状态”框将会出现相应的错误信息。可以用“ErrorAck”按钮清除错误信息。

预调节或精确调节成功后,控制器将切换到自动模式。如果预调节或精确调节未成功,PID_Compact将根据已组态的响应对错误作出反应。

过程值越稳定,PID参数就越容易计算,结果的精度也会越高。

2.PID参数精确调节

经过预调节后,如果得到的自整定的参数效果不太理想,需要进行精确调节。精确调节使过程值出现幅值恒定有限的振荡,根据振荡的幅度和频率确定PID参数。精确调节通常比预调节得出的PID参数具有更好的主控和扰动特性。可以在执行预调节和精确调节后获得最佳PID参数。PID_Compact将自动尝试生成大于过程值噪声的振荡。过程值的稳定性对精确调节的影响非常小。

精确调节要求的前3个条件与预调节的相同。此外,还要求启动时过程变量处于稳定状态,没有干扰的影响。

3.项目简介

随书光盘中的项目“1200PID参数自整定”与项目“1200PID闭环控制”的程序结构相同。它们的循环中断组织块OB30中的程序完全相同(见图9-8和图9-20),PID_Compact指令和作者编写的模拟被控对象的函数块“被控对象”组成了PID闭环控制系统。

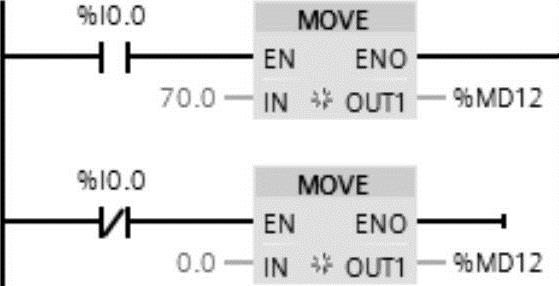

在组态时设置CPU重启后PID控制器为自动模式,在OB1中用I0.0使MD12中的设定值在0.0%和70%之间切换(见图9-27)。可以用随书光盘中的项目“1500PID参数自整定”做仿真实验。

4.预调节可能遇到的问题与解决的方法

在用I0.0产生70%的阶跃设定值之后,如果没有及时启动预调节,可能会出现“过程值过于接近设定值”的错误信息。其原因是启动预调节时设定值和过程值的差值的绝对值没有满足“大于过程值上、下限之差的30%,和大于设定值的50%”的条件。

为了解决这个问题,应在产生70%的阶跃设定值后,立即启动预调节。(https://www.xing528.com)

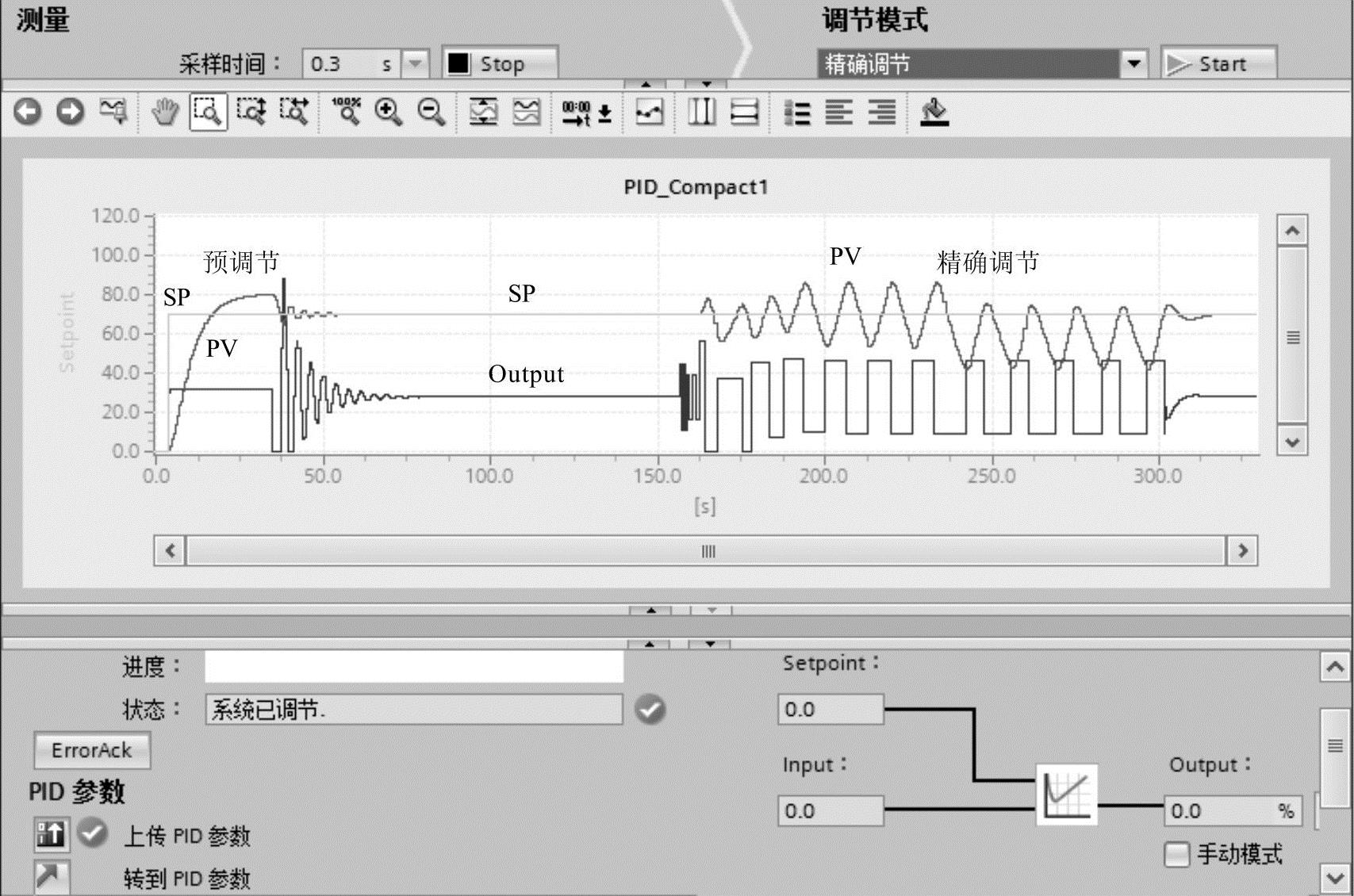

预调节时还可能出现错误信息“Input值超出已定义的过程值范围”。从图9-28可以看出,预调节时PID控制器红色的输出值(Outpur)是恒定值。而过程变量PV与PID输出值和被控对象的增益有关。PID输出值如果太大,将导致过程值超出组态的范围。作者经过反复摸索,发现预调节时PID控制器的恒定输出值与PID控制器的参数“增益”有关。

作者第一次预调节之前PID的增益为1.5(见图9-10),积分时间为3s,微分时间为0s,比例作用和微分作用的权重均为1.0,采样时间为0.3s。如果在自动方式使用这组参数,过程变量上升很快,超调量很大(见图9-11)。启动预调节后,红色的PID恒定输出值过大,过程变量迅速增大,很快就超过了预设的上限值120%,导致预调节失败。此时应停止测量过程,单击下面的“ErrorAck”按钮,错误信息被清除。

为了解决上述问题,反复调节PID的增益值,从1.5降到0.3时,预调节成功地完成。

图9-27 OB1的程序

5.预调节实验

设置PID的增益值为0.3,积分时间3s,微分时间0s,采样时间0.3s,比例作用和微分作用的权重均为1.0,控制器结构为PID。选中PLC_1,将用户程序和组态数据下载到硬件PLC或仿真PLC。在PID调节窗口设置“采样时间”为0.3s,单击采样时间右边的“Start”按钮,启动测量,此时过程变量和设定值均为0。用右上角的选择框设置调节模式为“预调节”。令I0.0变为1状态,使设定值从0跳变到70%,立即单击“调节模式”区的“Start”按钮,启动预调节。在预调节期间,红色的PID输出值跳变为30%左右的恒定值,过程变量PV按指数规律上升(见图9-28左边的曲线)。预调节成功地完成后,下面的状态栏出现“系统已调节”的信息,控制器自动切换到自动模式,红色的PID输出值以较大幅度衰减震荡,绿色的过程变量曲线在70%的设定值水平线上下衰减震荡,误差迅速趋近于0,过程变量PV和设定值曲线SP重合。

6.精确调节实验

预调节结束后,用PID调节窗口右上角的“调节模式”选择框设置调节模式为“精确调节”。单击“调节模式”区的“Start”按钮,启动精确调节。经过一段时间后,红色的PID输出曲线以方波波形变换,通过自动控制PID输出的幅值和频率,保证过程变量曲线在设定值水平线上下一定范围内波动。PID输出曲线经过若干次正、负跳变后,精确调节结束,下面的状态栏出现“系统已调节”的信息。此后将自动切换到自动模式,使用精确调节得到的PID参数,过程变量曲线PV很快与水平的设定值曲线SP重合。

图9-28 PID参数自整定的响应曲线

7.上传PID参数

精确调节成功完成后,单击PID调试窗口下面的“上传PID参数”按钮 (见图9-28),将CPU中的PID参数上传到离线的项目中。单击“转到PID参数”按钮

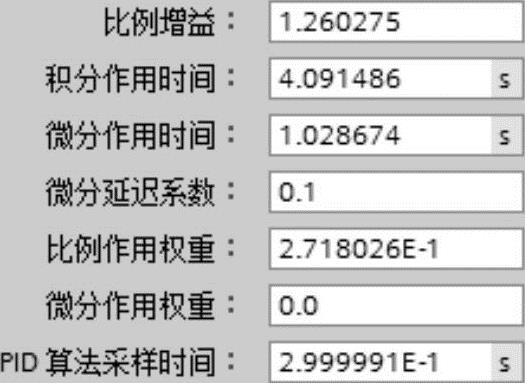

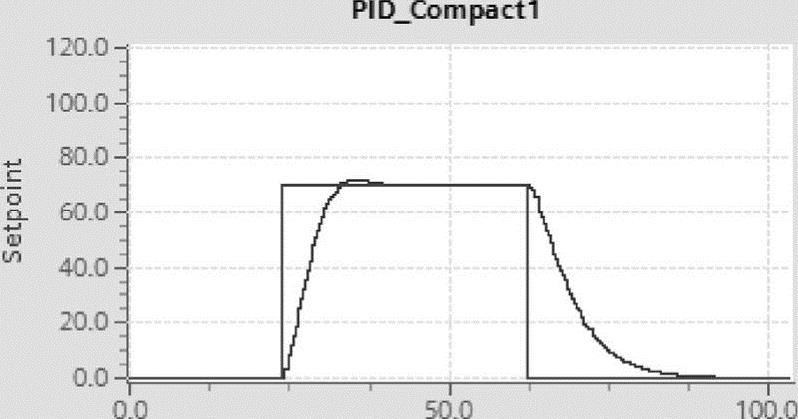

(见图9-28),将CPU中的PID参数上传到离线的项目中。单击“转到PID参数”按钮 ,切换到组态窗口的PID参数页面,可以看到精确调节后CPU中得到的优化的PID参数(见图9-29)。为了观察优化后的参数的控制效果,切换到PID调节窗口。令I0.0为0状态,过程值下降到0以后,令I0.0为1状态,使设定值由0跳变到70%,过程变量的响应曲线如图9-30所示,其超调量几乎为0。然后令I0.0为0状态,使设定值由70%跳变到0。图9-30验证了优化的PID参数的控制效果是比较理想的。

,切换到组态窗口的PID参数页面,可以看到精确调节后CPU中得到的优化的PID参数(见图9-29)。为了观察优化后的参数的控制效果,切换到PID调节窗口。令I0.0为0状态,过程值下降到0以后,令I0.0为1状态,使设定值由0跳变到70%,过程变量的响应曲线如图9-30所示,其超调量几乎为0。然后令I0.0为0状态,使设定值由70%跳变到0。图9-30验证了优化的PID参数的控制效果是比较理想的。

图9-29 PID控制器的参数

图9-30 自整定后的阶跃响应曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。