1.方案介绍

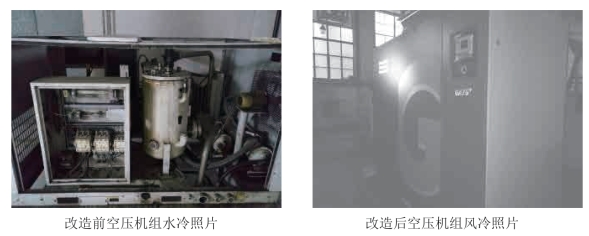

某公司原有五套型号为VP1000W-Ⅱ的空压系统,主机功率为5×110kW,3用2备模式,冷却方式是以两台600t/h的冷却塔为主的水冷系统来降温,冬季切换为两套模块式风冷(热泵)机组模式。

水冷系统运行了十多年,冷却塔为圆形开式逆流型,由于设备使用年限较长,故障率升高,降温效果已不能满足同样日益老化的空压机组,造成停机故障率越来越高。虽然采取加大水循环量的方式,却造成能耗及水耗增加。

方案采用新型的GA75+PA-10型螺杆式空压机,克服风冷式空压机对空气的依赖,同时制作导风罩,将空压机的进排风导出机房室外,对空压系统进行更新改造,彻底替代原有的老设备及配套的水冷系统(见图4-11)。

图4-11 空压机组由水冷改造为风冷前后照片

2.技术可行性分析

GA VSD型螺杆式空压机采用先进的变转速技术,没有空载和放空的浪费,相比定转速机可节能35%左右。同时采用了特殊的电机,压缩机可以在全压力下起/停,没有卸载浪费。先进的变频技术可保证压缩机可以带背压启动,基本没有无效运行浪费。而且采用独特的节能循环控制,采用环境温度传感器采集干燥机的载荷及压缩空气的相对湿度,节省部分载荷时的能耗。选配DD/PD过滤器和内置冷冻干燥机,实现高效的去除水分、油分和固定颗粒物,空气品质高,3℃压力露点(在20℃相对湿度100%),达到Class1.4.1等级,与传统干燥机相比能耗降低50%。

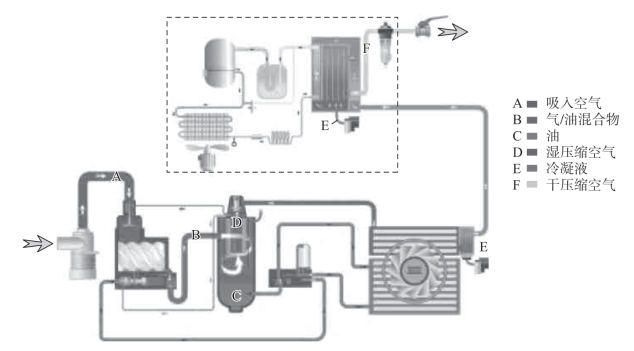

图4-12所示为GA 90 VSD喷油螺杆空气压缩机工作原理。

图4-12 GA 90 VSD喷油螺杆空气压缩机工作原理

3.环境可行性分析

高效的OSCi冷凝液油处理方案,使得排放的冷凝水是无危害的,可以直接排入下水道,减少了废水处理费用,保护了水、环境和生态系统,零损失的冷凝水排放阀没有压缩空气的浪费。内置干燥机使用高能效R410A为制冷剂,平均减少温室气体排放50%,实现对臭氧层的零破坏。

4.经济可行性分析(https://www.xing528.com)

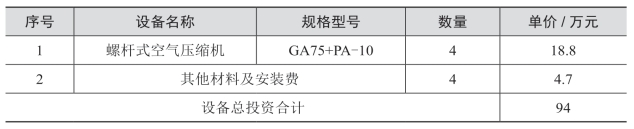

设备预计采用3用1备运行模式,投资费用明细参见表4-14。

表4-14 空压机配置明细及费用表

(1)节水核定

原来的冷却水循环系统年用软水量6750吨,按80%制水率,折合原水8437吨,公司软水核算价为14.5元/吨,折合成费用为9.78万元。

(2)节电核定

空压机实际运行装机额定功率由原来的3×110kW变为3×90kW,水冷系统装机30kW停用及新型机的节能技术采用,在其他条件不变情况下,节电总量按30%核定,空压机房实际年耗电量129×104kWh,年节电量38.7×104kWh,折合标准煤量为38.7×104kWh×0.1229 tce/MWh×10-3=47.56tce,折合成费用为40.64万元。

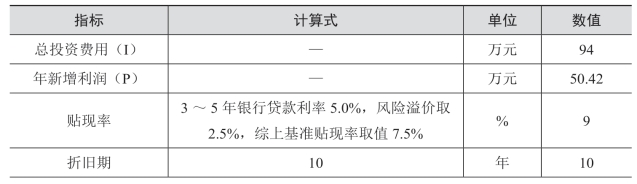

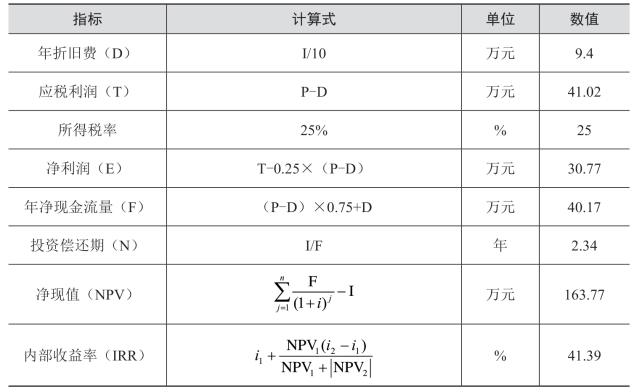

表4-15为方案经济分析指标,可以得出该方案投资偿还期为2.34年<5年,净现值163.77万元>0,内部收益率41.39%>7.5%。

表4-15 方案经济分析

续表

该方案实施后,企业每年可减少新鲜用水8437吨,年节电量38.7×104kWh,按当年价格折算,企业可减少能源和资源费用50.42万元。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。