1.油墨分散性及分散稳定性

印刷油墨是由颜料粒子、连结料和各种助剂利用各种不同分散技术和手段制成的分散体系。颜料粒子在油墨体系中的分散性和分散稳定性直接影响到油墨的质量品质和印刷适性。评价分散系的分散性和分散稳定性的方法有多种,如目视观察法、电子显微镜观测法、粒度分布测试法、流变学参数测试法、吸收光谱测试法等。

(1)目视观察法

目视观察法是指将制备好的分散系放入透明容器中静置,定时观察分散粒子有无沉淀现象出现或者分散介质与分散粒子间有无分层现象出现。分散性、分散稳定性好的分散系均不会出现沉淀和分层现象。此方法简易方便、直观,对油墨分散系来说,可以初步判定颜料粒子是否能够均匀分散在树脂连结料中。目视观察法一般可以对分散状态进行初步定性评价,但不能进行定量评价。

(2)电子显微镜观测法

电子显微镜观测法是指将制备好的分散系用电子显微镜拍摄成电子显微镜照片,根据电子显微镜照片评价分散粒子在分散介质中的分散状态。此方法可以从电子显微镜照片中直接计算出分散粒子及其聚集体的尺寸及其分布形态。因此,这种方法不但可以直观判断,还可以进行某种程度的定量评价。但由于拍摄电子显微镜照片对样品制作要求较高,不适宜用来评价分散粒子聚集状态随时间而变化的分散系(事实上许多分散系的粒子分散状态随时间的变化而改变)。

(3)粒度分布测试法

粒度分布测试法是指利用粒度分布仪测试分散系中分散粒子或其聚集体的大小以及粒度分布状态。这种方法可以定量评价分散系中粒子的分散状态以及分散粒子及其聚集体的大小和分布。由于其测试原理是利用散射光强度来计算出粒度及其分布,因此,当有色分散系的光谱吸收范围与仪器光源发光波长重叠时,由于形成的散射光强度低,测试结果不可靠,只能作为参考。

(4)流变学参数测试法

流变学是研究物质的流动与变形的一门科学,其理论基于牛顿黏性定律和胡克弹性定律。牛顿黏性定律指对于纯黏性流体,流体的黏度不随外加应力的变化而变化,为一定值。剪切应力、剪切速率、黏度的关系如式(3-10)所示。

物质的黏度实质上是物质在受到外加应力作用时所表现出的流体层与层之间的摩擦系数,物质在产生变形的过程中,黏度将作为一种阻止流体流动的阻力方式存在。

胡克弹性定律指在弹性限度范围内,物体的形变与外加应力成正比。应力与形变的关系为

![]()

式中,G为弹性率。

在现实生活中满足牛顿定律的纯黏性流体和满足胡克弹性定律的理想弹性体很少,大多数情况下,物质表现出既有弹性成分,又有黏性成分。这类物质通常称为“黏弹性体”。分散系是由分散粒子与分散媒介组成,分散粒子通常都以某种方式形成某种结构,因此基本上都表现出黏弹性体的性质。

分散系的流变学参数主要有体系的稳态黏度、应力、动态黏性率、动态弹性率、蠕动变形、触变性等。稳态黏度、应力参数可以用各种黏度计进行测试,动态黏性率、动态弹性率、触变性等参数可以用各种流变仪进行测试。

流变学不仅作为一种测试手段,还作为研究物质的变形与流动的一门学科,在20世纪后半期得到了迅速发展。目前已经被广泛应用于各个领域。

(5)吸收光谱测试法

使用诸如颜料、染料类的着色粒子制备的分散系,当对其进行光照射时,体系对照射光将产生吸收和散射。设入射光强度为I0,透射光强度为I,则有:

![]()

式中,ε为吸收系数,τ为浑浊度,L为光路长。当ε=0时为Tyndall公式,当τ=0时为Lambert定律。若粒子半径为a、粒子数为N,则吸收系数ε和浑浊度τ可用下式表示:

Qabs为吸收因子,Qsca为散射因子。吸收因子Qabs、散射因子Qsca是α(a=2πa/λ,λ为入射光波长)、n(折射率)、k(吸收率)的函数。当入射光波长一定时,α与粒子径a成正比关系。当分散系中分散粒子在小尺寸范围,散射因子Qsca和吸收因子Qabs都随α的增大而增加。当α达到某一值时,吸收因子Qabs出现极大值,然后随α的增大而减小。散射因子Qsca则多次出现极大值。因此测试分散系的吸收光谱,根据吸收峰的大小,可以评价分散系中分散粒子的分散状态。

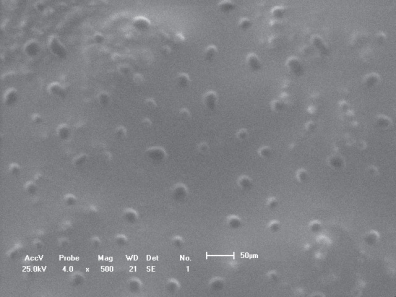

对所制备的凹印油墨分散性的评价采用目视观察法和电子显微镜观测法相结合的方式。用目视观察法观察油墨有无沉淀和分层现象,初步判定其分散性和分散稳定性,可以定性判断具有良好分散性和分散稳定性的油墨样品。再用电子显微镜观测法观测油墨分散体系中颜料粒子的分散状态,如图3-5和图3-6所示。

图3-5 目视观察法

图3-6 电子显微镜照片

观测结果若出现如图3-5(a)显示的现象,表明分散性及分散稳定性都不好,保持如图3-5(b)显示的现象,则可初步判断该油墨体系分散性及分散稳定性均较好,并进一步通过显微镜观测颜料粒子的分散状态。图3-6所示为油墨样品电子显微镜照片。从照片显示结果可以看出,所示油墨体系具有良好的分散状态,颜料粒子分散得比较均匀,颜料粒子凝聚体的大小大约为20μm。通常用于印刷的油墨颗粒大小达到25μm即可实际上机印刷。

2.油墨的流变曲线及黏度

(1)黏度

黏度是阻止流体流动的一种性质,是度量流体分子相互作用而产生阻碍其分子间相对运动能力的尺度,即流体流动的阻力。印刷油墨的黏度是油墨物性的重要参数之一。

如果在两块平行板之间填充满流体,固定下部平板,用作用力σ(dyn/cm2,通常称为剪切应力,σ=f/受力面积)作用于上部平板。假设,流体是由许多薄层构成,则可用如图3-7所示的流动示意图表示。设两板间的距离为h(cm),上部平板运动速度为v(cm/s),则两板间各层流体出现速度差,速度梯度D=dv/dh,通常被称为切变速率,也称剪切速度(率),其量纲为s-1。

图3-7 平板间流体流动示意

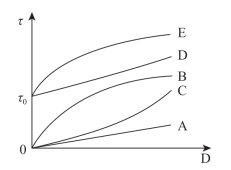

剪切应力与剪切速率之间的关系称为流动曲线。流动曲线随流体的流变学性能表现出不同的形态,一般有如图3-8所示的几种情形。

图3-8 流动曲线种类示意

图中,

A:牛顿流体(纯黏性流体)。黏度为应力σ与剪切速度D的比值,为一常数。

B:触变性流体:流体的黏度η随应力σ的增大而减小。

C:胀流体:流体的黏度η随应力σ的增大而增大。

D:塑性流体:当应力σ达到一定值后,流体才会开始流动,这种使流体开始产生流动的最小应力称为屈服值,一般用σ0表示,可用下式表示:

![]()

E:假塑性流体:低剪切速度领域表现为触变性流体的性质,高剪切速度领域表现为塑性流体的性质。

用于印刷的油墨,由于其组成、制备方法不同,表现出不同的流动方式,但一般都表现为非牛顿流动方式。由于塑料凹印油墨属于低黏度油墨,尽管颜料粒子能够形成一定的内部结构,但其流动行为近似于牛顿曲线,即流动曲线为通过原点的直线。

中、高黏度的油墨(如胶印油墨)一般都表现出非牛顿流动的特性(除了牛顿流动以外的流动方式,均称为非牛顿流动)。即流动曲线为通过原点(或不通过原点)的曲线。非流动流体的流变学行为很复杂,通常流变学参数都是时间的函数。

(2)黏度的测试与分析

黏度的测量方法很多,测试仪器多种多样。一般来说,只能测试流体黏度的仪器称为黏度计,如落球黏度计、平行板黏度计、拉雷黏度计、旋转黏度计、毛细管黏度计等。而既能测试黏度又能测试动态参数的仪器称为流变仪。本书研究分别采用3#黏度杯和ARES流变仪对制备的凹印油墨黏度进行测试。黏度杯是用通过一定体积的液体在固定的温度下,全部通过小孔流完所需要的时间来表示黏度,单位为秒(s)。流变仪是在25℃下用同心圆筒夹件进行黏度测试,测得的黏度单位为泊(P)。

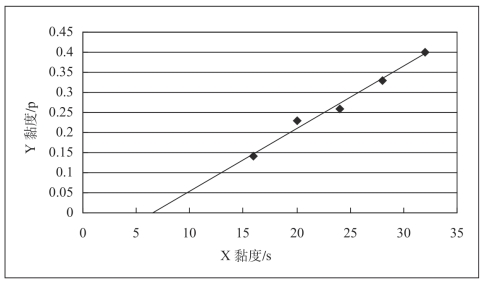

图3-9显示了对制备的油墨样品,用3#黏度杯和用流变仪进行测试的对应关系。由图示测试结果可以看出两种测试方法的黏度对应关系近似于一条直线,直线方程为

![]()

图3-9 3#黏度杯与流变仪测得黏度的对应关系

由于黏度杯测试的油墨黏度用秒表示,通过式(3-15),将黏度换算成标准单位。

(3)影响黏度的因素

油墨的黏度是衡量油墨流动难易程度的度量方法,对各种类型的油墨来说都是一项重要的指标。影响油墨黏度的因素很多,可以从两个层面进行分析。一是油墨制备过程中的影响因素;二是油墨使用过程中的影响因素。使用过程的影响因素为:与印刷机的印刷速度、纸张结构松软程度、环境温度的变化相关联。每一种类型的油墨都有一定的黏度范围,但是对于同一类油墨来说,要求是相同的,即印刷速度越快,要求油墨的黏度越低。黏度对印刷品的质量有一定影响。黏度过大,印刷过程中油墨转移不易均匀,并发生对纸张拉毛现象,使版面发花;黏度过小,油墨容易乳化,起脏,影响产品质量。另外,黏度能够决定油墨的转移率,黏度大,油墨转移率有所下降。

油墨制备过程中,影响油墨黏度的因素很多,主要有:

①连结料的黏度。对于使用同种颜料配制的油墨产品来说,连结料的黏度越大,其油墨的黏度也越大。

②颜料浓度(含量)。对于同一种连结料来说,油墨组分中的颜料含量越多,油墨的黏度也越大。

③颜料的颗粒大小。对同一种连结料来说,其颜料用量相同,所用颜料的颗粒越大,油墨的黏度越小;颗粒越小,黏度越大。

④颜料粒子的分散状态。颜料粒子在连结料中分散性越好,油墨的黏度越小,反之,油墨的黏度就越大。

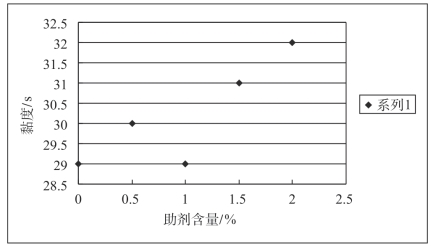

⑤助剂的使用。使用助剂是为了改善油墨的印刷适性。助剂种类很多,影响油墨黏度的助剂主要是分散剂。分散剂的使用可以改善油墨的分散性,从而影响到油墨的黏度。图3-10显示了油墨制备中,助剂的含量对油墨黏度的影响。

图3-10 油墨黏度与助剂含量的关系

目前油墨制造企业和印刷企业测试塑料凹印油墨类的低黏度油墨,一般都采用4#杯进行测量(我们采用的3#杯,与其相似,只是承载的油墨量不同),这种测试方法简便易行,但测得的结果不是国际通用量纲。因此行业内可以应用,但不能作为通用标准。国际通用黏度的表示方法采用国际量纲。找出3#杯测试结果与流变仪测试结果的关系,可以将行业内通用指标换算成国际标准指标,对扩大交流以及实际生产都具有重大意义。

3.塑料凹印油墨的表面张力

(1)表面张力

液体表面最基本的特性是倾向收缩,其表现是小液滴取球形,如小水银珠和荷叶上的水珠那样,以及液膜自动收缩等现象。这是表面张力和表面自由能作用的结果。

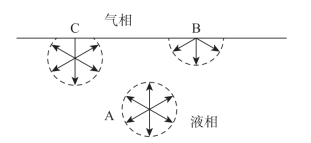

任何两相界面上的分子与相的本体中的分子的处境是不一样的。图3-11为气-液表面分子受力情况示意图,对处于液体内部的分子A来说,四周分子对它的作用是相等的,彼此互相抵消,所以分子A在液体内部移动时无须做功。处在表面层的分子B及C则不同,液体内部分子对它们的引力大,而气体分子(一般情况下时空气)对它们的吸引力小,总的来说,表面层的分子受到垂直指向内部的引力,所以液体表面都有自动缩小的趋势。如果要扩大表面就要把内层分子移到表面上来,这就要与分子的引力相对抗而消耗一定量的功,所消耗的功就变成表面层内分子的位能,因而增大了表面积,使体系总能量增加。所以表面层的分子比其内层分子要多出一定的能量,这个多出的能量就称为表面能。若在等温等压条件下,就称为表面自由能,通常把在此条件下,单位表面上所多出的能量称为比表面自由能,以σ表示,其单位是J·m-2或erg·cm-2。

图3-11 气-液表面分子受力情况

根据热力学观点,当增加的表面积为A时,环境所消耗的功为

![]()

若在等温等压组成不变的可逆条件下,则这时体系表面自由能增加应为

![]()

当微小变化时:

![]()

由式(3-18)可以看出,表面自由能的物理意义为:在一定条件下,体系单位表面积的自由能。20℃纯水的σ=72.75erg·cm-2=7.275×10-2J·m-2。

因为J=N×m或erg=dyn×cm;所以σ的单位也可以用N·m-1或dyn·cm-1表示。因牛顿或达因是力的单位,因此比表面自由能也可以看作是作用于单位长度相表面上的力。这个力的方向是沿着相的表面与相的界面相切,并促使其表面积缩小的方向,所以物理学上把它称为表面张力。

(2)K100表面张力仪的测试原理

流体(液体)表面张力的测试方法主要有吊环法和接触角换算法。本研究的表面张力采用K100表面张力仪进行测试,如图3-12所示。它借助于一个悬挂在精确天平上的具有最佳润湿性的探针来确定表面张力,这个探针可以是环形或板状。用一个高度可变的样品托架载着待测液体与探针接触,探针一接触到液面就有力作用在天平上。如果探针的长度已知(环的周长或板的长度),测到的力可以被用来计算表面张力。

图3-12 K100表面张力仪

在吊环法中,先使样品升高,当它接触到环液面就上升。接着样品又降下来以便在环的下方铺展开一层液膜。液膜被拉出来的同时受到了一个最大的力,这种情况在测试中被记录下来。在达到最大值时,力的方向与运动方向是完全平行的,此刻接触角θ为0°。

实际上,盛着液体的样品容器先是一直上升,直到通过最大点,随后返回以便第二次通过最大点。最大力只能由这个回程来完全确定,并用来计算表面张力。

计算依据下面的公式:

![]()

式中,σ为表面张力;Fmax为最大力;FV为上升液体所受重力;L为润湿长度;θ为接触角。

接触角θ随着液面铺展而减小,且在最大力处值为0°,即cosθ这一项的值为1。

(3)表面张力的测试

油墨表面张力直接影响着油墨在承印材料表面的润湿效果。塑料凹印油墨的承印材料为塑料薄膜,塑料薄膜的表面能低,在印刷时会遇到油墨附着不良的问题,印刷效果和黏附牢度难以达到要求,因此,薄膜要经过电晕处理,破坏塑料表面分子结构,提高薄膜表面张力,使其大于油墨的表面张力,以保证黏附牢度,提高印刷质量。

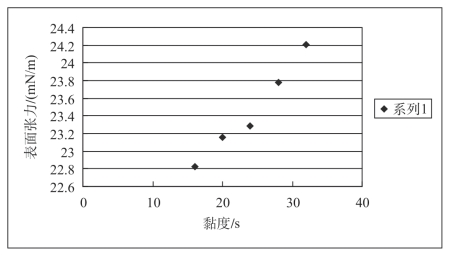

图3-13显示了油墨稀释过程中,黏度的降低对表面张力的影响。随着黏度的降低,表面张力也呈现下降趋势,这是由于溶剂的表面张力相比于油墨要低,随着油墨的稀释,不断加入溶剂,表面张力必然下降,但总体变化不是太大。如果油墨的表面张力大于薄膜的表面张力,可以通过加入降表面张力剂来解决。

(https://www.xing528.com)

(https://www.xing528.com)

图3-13 表面张力随黏度变化

4.塑料凹印油墨的附着力

凹印油墨在塑料薄膜承印材料表面的附着力受多种因素的影响,主要有:组成油墨主要成分的树脂、颜料以及改善油墨性能的各种助剂。

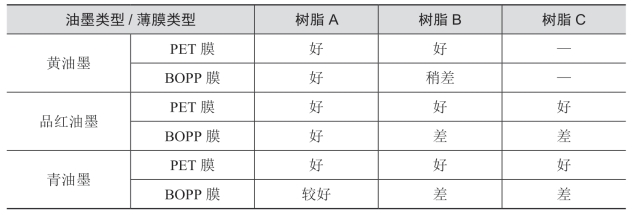

(1)树脂对油墨附着力的影响

固定油墨的其他组分,改变树脂的种类配制黄油墨、品红油墨、青油墨,测量所配油墨的附着力,如表3-8所示。

表3-8 不同树脂对油墨附着力的影响

由以上的实验结果可以看出,树脂种类会对油墨附着力产生影响。不同种类树脂配制的油墨在不同的承印物上的附着力不同。在PET膜上,树脂A、树脂B、树脂C的附着力都好。但在BOPP膜上,三种树脂的附着力就有所不同,树脂A附着力较好,树脂B和树脂C的附着力却差。由此可见,树脂A在附着力方面优于其他两种树脂。

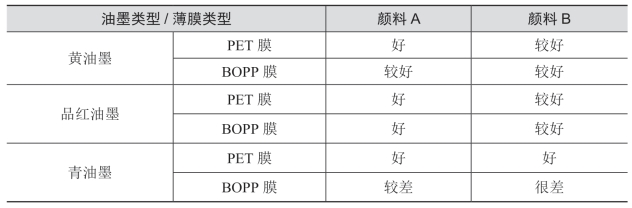

(2)颜料对油墨附着力的影响

固定油墨的其他组分,改变颜料的种类配制黄油墨、品红油墨、青油墨,测量所配油墨的附着力,如表3-9所示。

表3-9 不同颜料对油墨附着力的影响

由以上的实验结果可以看出,颜料种类会对油墨附着力产生影响。不同种类颜料配制的油墨在不同的承印物上的附着力不同。在PET膜上,颜料A的附着力好,而颜料B相对来说附着力稍差。在BOPP膜上,两种颜料的附着力都稍差,颜料A比颜料B稍好些。由此可见,颜料A在附着力方面优于颜料B。

(3)助剂对油墨附着力的影响

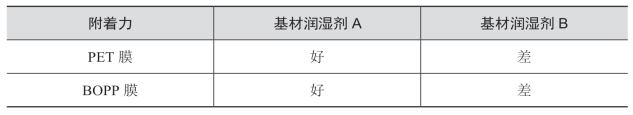

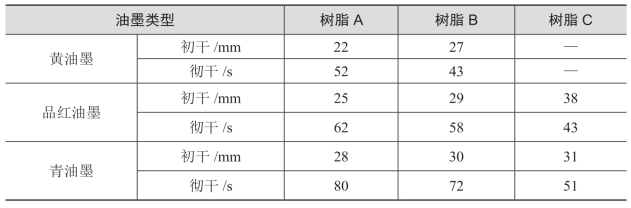

不同种类基材润湿剂对附着力的影响。固定油墨的其他组分,改变基材润湿剂的种类配制品红油墨,测量所配油墨的附着力,如表3-10所示。

表3-10 不同种类基材润湿剂对品红油墨附着力的影响

由表3-10可见,采用不同种类的基材润湿剂配制的油墨的附着力是不一样的,采用基材润湿剂A的油墨在附着力方面要优于基材润湿剂B。

分散剂的量对附着力的影响。固定油墨的其他组分,改变分散剂的量配制黑油墨,测量所配油墨的附着力,如表3-11所示。

表3-11 分散剂的量对黑油墨附着力的影响

由表3-11可以看出,分散剂的用量对油墨的附着力有较大的影响,分散剂的用量过大,会降低油墨的附着力。

5.塑料凹印油墨的干燥性

凹印油墨对初干和彻干的性能要求是:初干为20~40毫米,彻干不超过100秒。

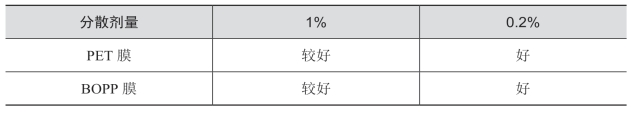

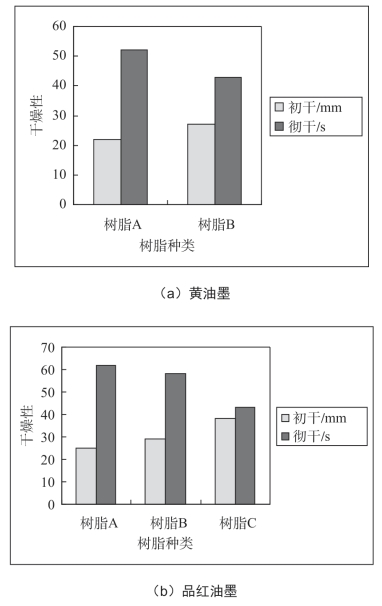

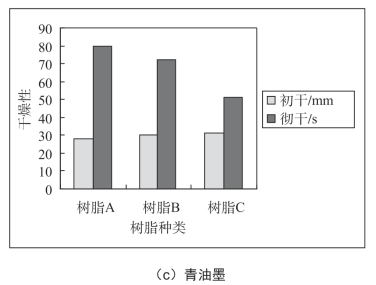

(1)树脂对油墨干燥性的影响

固定油墨的其他组分,改变树脂的种类配制黄油墨、品红油墨、青油墨,测量所配油墨的初干性和彻干性,如表3-12所示。

表3-12 不同树脂对油墨干燥性的影响

根据表3-12作出直方图,如图3-14所示。

图3-14 不同种类树脂对油墨干燥性的影响

图3-14 不同种类树脂对油墨干燥性的影响(续)

由以上的实验结果可以看出,树脂种类对油墨的干燥性有一定影响。由图3-14可以看出,对于品红、青、黄油墨,无论是油墨的初干性还是彻干性,采用树脂C配制的油墨的干燥速度最快,其次为树脂B,最慢的是树脂A。由表3-12可以看出,三种树脂配制的油墨都满足要求。

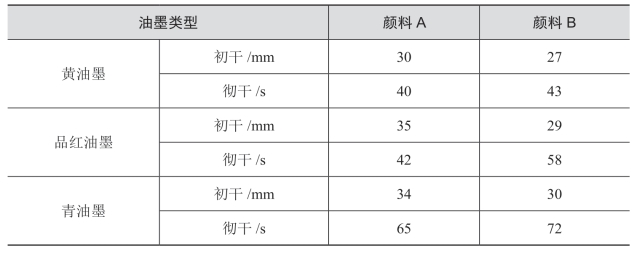

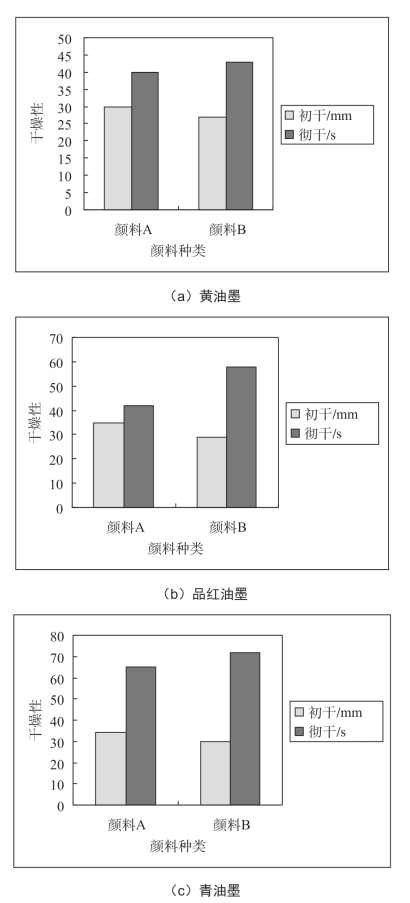

(2)不同种类颜料对油墨干燥性的影响

固定油墨的其他组分,改变颜料的种类配制黄油墨、品红油墨、青油墨,测量所配油墨的初干性和彻干性,如表3-13所示。

表3-13 不同颜料对油墨干燥性的影响

根据表3-13作出直方图,如图3-15所示。

图3-15 不同种类颜料对油墨干燥性的影响

由以上的实验结果可以看出,颜料种类会对油墨的干燥性产生影响。由图3-15可以看出,对于品红、青、黄油墨,无论是油墨的初干性还是彻干性,采用颜料A配制的油墨的干燥速度较快,较慢的是颜料B。另外,由表3-13可以看出,两种颜料配制的油墨都满足凹印油墨对初干和彻干的性能要求。

6.塑料凹印油墨的颜色性能

油墨的颜色性能主要从色密度和色域两个方面来衡量。

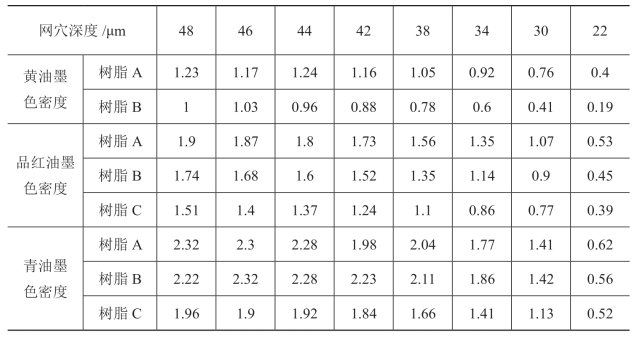

(1)色密度

当油墨中颜料固定后,油墨的色密度可以用来衡量在印刷过程中转移到承印物上的油墨量的多少。因此,可以通过色密度的测量来衡量凹印油墨的转移特性。油墨的色密度越高,说明转移到印刷品上的墨量较多,则油墨传递和转移的性能较好。

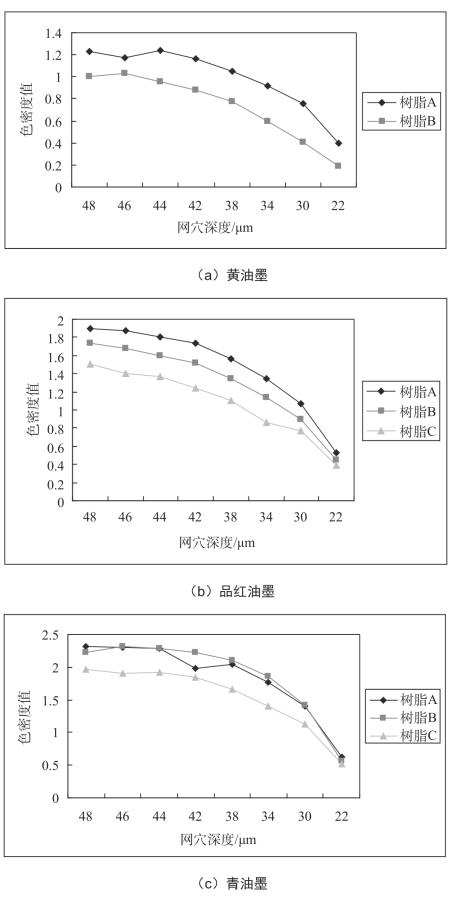

固定油墨的其他组分,改变树脂的种类配制黄油墨、品红油墨、青油墨,测量所配油墨的色密度,如表3-14所示。

表3-14 不同树脂对油墨色密度的影响

根据表3-14作图,如图3-16所示。

图3-16 不同种类树脂对油墨色密度的影响

由以上实验结果可以看出,树脂对油墨的转移性能有较大的影响。在本实验所采用的三种树脂中,树脂A配制油墨的转移性能最佳,其次为树脂B,最差的是树脂C。因此选用树脂A进行油墨配制。

(2)色域

根据三原色油墨的色度值可以得到油墨的色域,画出色域图。色域图可以直观地表现油墨的色彩再现范围。油墨色彩再现范围直接决定了印刷品的印刷质量。因此,油墨的色度值对彩色印刷品复制质量有很大影响。

7.研制的油墨样品与市场墨的主要印刷性能比较

根据以上实验所确定的树脂、颜料得到优化配方,配制各色塑料凹印表印油墨,将其与苯型塑料凹印油墨即市场墨进行性能比较。

(1)干燥性和附着力的比较

检测样品墨与市场墨的干燥性和附着力,如表3-15所示。

表3-15 样品墨与市场墨的干燥性和附着力比较

由表3-15可见,样品墨在干燥性和附着力方面与市场墨基本一致,能够满足印刷性能的要求。

(2)色密度的比较

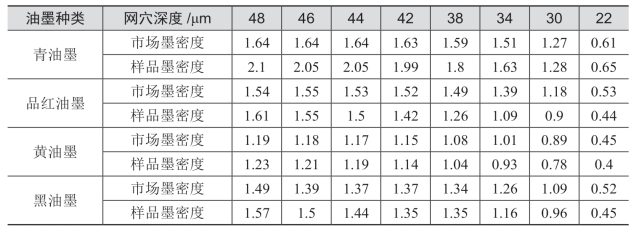

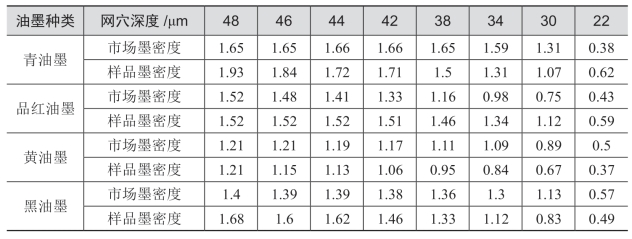

①在PET膜上的色密度。检测并比较各色样品墨和市场墨在PET膜上的色密度,如表3-16所示。

表3-16 样品墨色密度与市场墨色密度在PET膜上的比较

根据表3-16作图,如图3-17所示。

图3-17 样品墨色密度与市场墨色密度在PET膜上的比较

图3-17 样品墨色密度与市场墨色密度在PET膜上的比较(续)

由图3-17可见,在PET膜上,青墨在亮调部分,样品墨与市场墨色密度相近,而在中间调、暗调部分,样品墨比市场墨的色密度高,并且在印刷品的暗调部分阶调层次表现方面,样品油墨往往要好于市场墨。品红墨在暗调部分,样品墨与市场墨色密度相近,而在亮调、中间调部分,市场墨比样品墨的色密度略高,但在印刷品的亮调、中间调部分阶调层次表现方面,样品油墨往往要好于市场墨。黄墨与黑墨的市场墨和样品墨的色密度相差无几,基本满足要求。

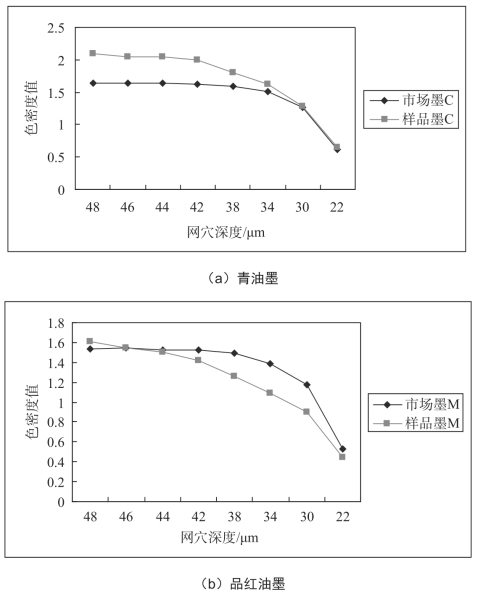

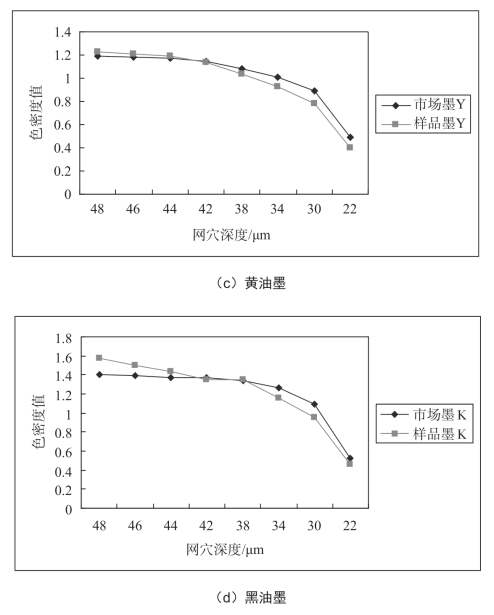

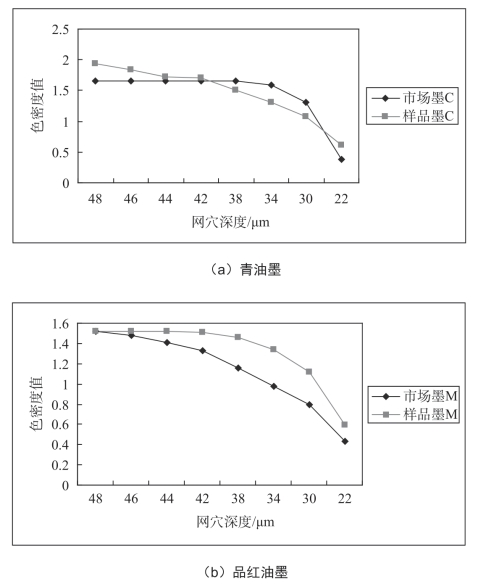

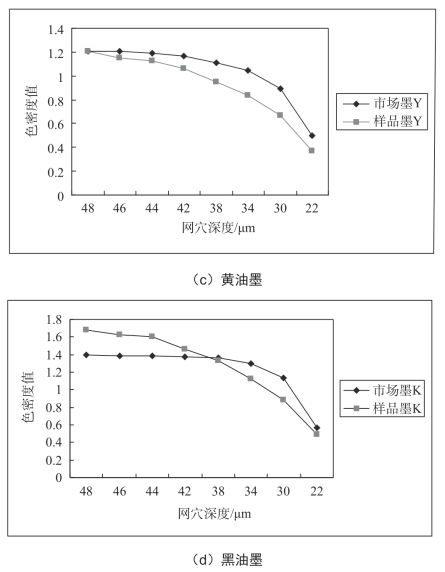

②在BOPP膜上的密度。检测并比较各色样品墨和市场墨在BOPP膜上的色密度,如表3-17所示。

表3-17 样品墨色密度与市场墨色密度在BOPP膜上的比较

根据表3-17作图,如图3-18所示。

图3-18 样品墨色密度与市场墨色密度在BOPP膜上的比较

图3-18 样品墨色密度与市场墨色密度在BOPP膜上的比较(续)

由图3-18可见,在BOPP膜上,青墨在暗调、亮调部分,市场墨比样品墨的色密度略低,而在中间调部分,市场墨比样品墨的色密度略高,但在印刷品的阶调层次表现方面,样品油墨往往要好于市场墨。品红墨的样品墨色密度比市场墨的色密度高,但在印刷品的阶调层次表现方面,市场墨在暗调阶调部分表现性稍差。黄墨的市场墨和样品墨的色密度相差无几,基本满足要求。黑墨在暗调部分,样品墨色密度要高于市场墨色密度,而在亮调、中间调部分,市场墨比样品墨的色密度略高,但在印刷品的亮调、中间调部分阶调层次表现方面,样品油墨往往要好于市场墨。

由以上比较结果可以看出,在两种塑料薄膜上,市场墨和样品墨的色密度大部分相差无几,说明市场墨和样品墨对油墨转移性能的影响比较相似,但在对印刷品的阶调层次表现方面,样品油墨往往要好于市场墨。

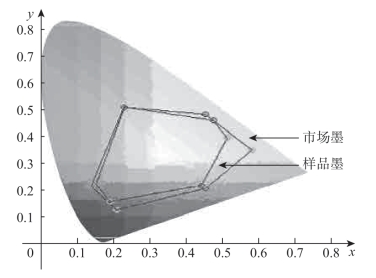

(3)色度与色域图

将所研制样品墨在凹版印刷适性仪上对塑料薄膜进行打样,测量样条上网穴深度最深处色块的色度值,并进行叠印实验,测量样条上网穴深度最深处叠印色块的色度值,根据测量结果画出油墨的色域图,并与市场墨的色域图相比较。

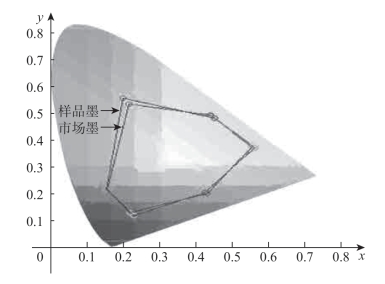

检测PET膜上样品墨的色度值,作出色域图并与市场墨比较,如图3-19所示。

图3-19 PET膜上油墨色域范围的比较

由图3-19可见,在PET膜上样品墨的色域范围虽然略小于市场墨,但能够满足印刷要求。

检测BOPP膜上样品墨的色度值,作出色域图并与市场墨比较,如图3-20所示。

图3-20 BOPP膜上油墨色域范围的比较

由图3-20可见,在BOPP膜上样品墨的色域范围还要略大于市场墨,色彩再现效果相当好。

由图3-19、图3-20可见,所研制的塑料凹印油墨在色域范围方面基本符合要求,能够用于实际印刷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。