1.分散技术

(1)分散系的特点

油墨是由作为分散相的颜料和作为连续相的连结料混合形成的一种稳定的粗分散体系。分散系有以下三大特点。

①比表面积大

比表面积指物体总表面积与总质量之比。对立方体粒子 而言,比表面积S与立方体粒子边长L、密度ρ之间的关系为

![]()

对半径为r的球形粒子来说,比表面积S为

![]()

由式(3-1)、式(3-2)可以看出,比表面积S与粒子尺寸大小成反比。因此,分散粒子颗粒越小,粒子的比表面积越大。

②分散系的物性随分散粒子的大小而改变

对于尺寸较大的物质,具有与该物质相对应的物性。但对于粒子细小的分散系而言,由于分散系中分散粒子颗粒细小,比表面积大,在不同的分散状态下则表现出不同的物性,如分散系的颜色、清晰度等。

③热力学不稳定

分散系中分散粒子作为一个相,与分散介质之间存在界面,当然亦存在界面自由能。界面现象在分散体系中具有充分的体现。其界面自由能GS与比表面积S、界面张力γ之间的关系为

![]()

对等式两边取微分,上式变为

![]()

分散粒子一定时,其界面张力γ为一定值,由于粒子越小,比表面积S增大,因此体系的表面自由能增加,分散系将更加不稳定,分散粒子相互凝聚,以便减小体系的表面自由能。换言之,分散将更加困难。

(2)分散粒子的分散与凝聚

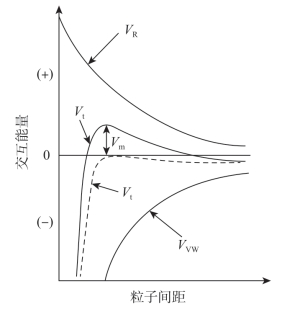

分散系中分散粒子的分散与凝聚取决于粒子与粒子间、离子与分散介质间的相互作用。粒子的分散与凝聚取决于体系的总能量。体系的总能量主要由范德华引力产生的粒子与粒子间的相互吸引作用和由电子二重性产生的粒子与粒子间的排斥作用,如图3-1所示。

图3-1 粒子间相互作用与粒子间距离关系示意

假设粒子与粒子间的吸引能量为VVW,排斥能量为VR,则分散体系的总能量Vt为

![]()

对平行板模型,有

式中,

A——Hamaker常数(A=π2ρ2λ,ρ为粒子密度,λ=3α2hv/4);

H——平行板间的距离(若考虑两个粒子间的作用时,可看成粒子间的距离);

n——粒子浓度;

k——Boltzmann常数;

T——绝对温度;

γ——表面张力;

κ——介电常数。

由式(3-6)、式(3-7)可知,粒子间的吸引能量VVW与粒子间距离的平方呈反比关系,排斥能量VR与粒子间距离呈指数函数关系。因此,当粒子间距离很小时,吸引能量VVW与排斥能量VR都起作用,粒子最终相互吸引形成凝聚体或是相互排斥处于分散状态,将取决于两者之间的相对大小,当粒子间的距离很大时,VR趋近于零,VVW将起主导作用。当粒子间距离处于某一值时,体系总能量Vt将出现一极大值Vm,Vm常称为能量壁。当Vm足够大时,分散粒子由布朗运动产生的热能不能超越能量壁Vm,则粒子不能相互接触形成凝聚体,粒子处于分散状态。当粒子因热运动产生的能量比Vm大时,分散粒子将相互接触而形成凝聚体,粒子将不能很好地分散。

制备分散均匀、稳定性好的分散体系,在于如何尽可能地增大Vm值,从而使分散粒子的热运动能量不能超越能量壁,均匀地悬浮于分散介质中。解决这一问题一般从两个方法考虑,一是选择与分散粒子亲和性好的分散介质。分散粒子与分散介质亲和好,在制备过程中,分散粒子容易被分散介质包覆,从而减小了粒子与粒子间的相互作用,有利于粒子的分散。二是在分散系中加入表面活性剂,表面活性剂的作用在于增加分散粒子与分散介质之间的亲和力,使分散介质能够充分地吸附在粒子表面,从而达到减小Vm的效果。

(3)表面活性剂的分散作用

固体粒子在液体中的分散可以看作三步过程:

①润湿固体粒子,液体取代固体表面,即分散介质(液体)渗透到粒子表面的过程。

固体粒子分散于一液体中,首先液体必须能完全润湿固体,换言之,液体能在固体表面上铺展,最后把固体表面上的空气驱除,成为液/固界面。铺展需要的条件是铺展系数Sl/S>0。

![]()

式中,γ为界面张力;下标sg、sl及lg分别表示固/气、固/液及液/气界面。根据此式,液体中加入润湿剂(一般为表面活性剂)可以降低γsl和γlg,特别是水为分散介质时。在水介质中,固体表面的接触角越小,则固体粉末越容易分散。

②质点团粒脱聚、分散,或称为聚集块的分离。指通过某种分散手段将由于物理作用聚集在一起的粒子团分离成单个粒子(或更小粒子团)的过程。

液体润湿固体质点团粒后,团粒即可分散于液体中。表面活性剂在此过程中所起的作用可能是:a.表面活性剂吸附于固体“微裂缝”中,可以减少固体质点分裂(分散)所需的机械功。这种微裂缝被认为是在应力下的晶体中形成的,当应力清除后会自己愈合而消失。表面活性剂吸附于裂缝表面后会加深微裂缝,并降低其“自愈”能力,因而降低了破碎固体质点所需的机械能。b.离子表面活性剂吸附于团粒质点表面上时,可使团粒中质点获得相同符号的电荷,质点就互相排斥而易于分散于液体中。

③悬浮液的形成、防止分散质点再聚集。指在一定的分散条件下,使分散体系达到相对稳定状态的过程。在此过程中表面活性剂起到了重要的分散作用。

固体质点在液体中的分散体系为一热力学不稳定的体系,质点聚集变大是一自然趋势。固体分散于液体中后,需要采取有效办法以防止固体质点再聚集到一起。降低分散体的热力学不稳定性是可能的,即降低γsl△A(△A为分散质点的表面积与聚集体表面积之差),虽然不能完全消除。表面活性剂吸附于固体表面上时,△A值降低,于是γsl△A值减少。在以水为分散介质的分散体系中,这种情况意味着表面活性剂吸附时以其亲水基朝向水相,于是质点与水之间的界面张力降低。在非极性固体表面上吸附表面活性剂即为此种情况:表面活性剂两亲性的非极性(疏水)部分与非极性表面相接触而极性部分则定向朝向水中,导致降低。表面活性剂吸附于分散质点表面后,还可能增高或产生防止聚集的势垒。如前所述,这些势垒可以是电性性质的或非电性性质的。不论何种情况,表面活性剂的亲水头基的溶剂化总是起了稳定分散体的重要作用。

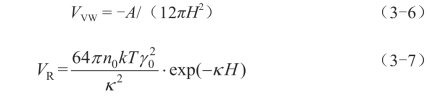

(4)高分子在颜料粒子表面的吸附

在将颜料混入高分子树脂制备油墨分散系的过程中,颜料粒子表面吸附高分子树脂的过程起着决定作用。高分子树脂在颜料粒子表面吸附层的结构模型可以用图3-2表示。吸附层可以分为直接与界面相接触的队列部部分和扩张在溶液中的环形部与尾部部分。环形部部分与尾部部分对颜料粒子稳定性具有重大影响。高分子吸附主要受高分子的种类及其分子量、颜料粒子表面性质以及高分子溶解性三个参数的影响,饱和吸附量As与分子量M之间有下列关系:

![]()

式中,K1与α是分散系特定常数,与分子量有关,根据吸附层结构的不同,取0~1之间的值。

图3-2 颜料粒子表面吸附高分子树脂的结构模型

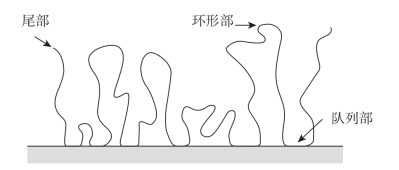

当α=0时,整个高分子吸附在颜料粒子表面,As与分子量无关,为一定值。实际上能够满足这种条件的分散体系少之又少,与分散粒子表面带有相反电荷的高分子电解质接近这种状态的吸附,如图3-3(a)所示。这种情况,粒子与高分子的相互作用较强,但由于吸附在粒子表面高分子的数量少,吸附层薄,并不一定能够得到稳定的分散系。

当0<α<1时,吸附层由队列部、环形部、尾部三部分组成,大部分分散体系都采取这种吸附方式,如图3-3(b)所示。一般将吸附在粒子表面的队列部部分与总吸附量的比例称为p值,单一组分高分子系取0.1~0.7之间的值。对同种高分子树脂—分散粒子的分散体系,小分子量、低浓度的体系p值较大,反之大分子量、高浓度的体系p值小。

当α=1时,表示吸附在分散粒子表面的只是高分子末端,如图3-3(c)所示,此时饱和吸附量As与高分子成膜剂的分子量成正比。在这种分散体系中,作为分散介质的高分子成排列状态,可以形成较厚的吸附层,有着很强的排斥作用。当粒子表面完全吸附有高分子树脂时,从粒子分散的角度来看,可以获得很好的分散效果。通常很难形成这种吸附状态。有实验表明,使用两种性质不同的成分生成的共聚物,或者在分子末端引入特殊的反应性基团,即末端改性高分子,可以实现这种吸附状态。因此,制备分散性、稳定性好的分散系,可以通过改善高分子树脂的性能、结构或者使用有效的分散剂来实现。

图3-3 高分子吸附形态与α值关系

2.制备方法和设备

分散系的制备从原理上可分为两种方法。一种是凝缩法(Condensation Method)。凝缩法是指从分子、离子溶液出发,利用化学手段使各个分子集合形成为粒子并分散在分散介质中。凝缩法作为实用性胶体制备方法被广泛应用,如金属溶胶(Au、Pt溶胶等)、金属氧化物溶胶(TiO2、SiO2溶胶等)、离子型结晶微粒(BaSO4、AgI溶胶等)。另一种是分散法(Dispersion Method)。分散法是指利用各种机械通过粉碎手段将粗大颗粒的粒子变成微粒子,是一种物理方法。常用的分散法有:

·三辊研磨机。主要用于高黏度的分散系,如平版印刷油墨、高黏度涂料等。

·震动式研磨机。用于高黏度的分散系,如涂料、磁性粉的分散等。

·超声波分散器。用于低黏度的分散系。

·球磨机、砂磨机。适用范围较广,高黏度、低黏度体系均可,如涂料、化妆品、磁性分散系等。

油墨制备实质上是将颜料粒子分散在连结料中的分散过程。制备不同种类的油墨采用不同的分散方法。凹印油墨属于低黏度的分散体系,一般采用砂磨机。本研究使用的砂磨机有SBM-T型篮式砂磨机用于少量油墨制备,SGM-1.4L型卧式砂磨机用于模拟实际油墨制备生产条件。砂磨机是依靠球或砂(包括球状小珠)在不同的容器和运动方式下通过对液状物料的撞击、摩擦和剪切而达到粉碎与分散效果。此分散方法是将分散粒子(颜料)与成膜性材料(树脂体系)进行预混合,在研磨器中加入粒径细小的钢球或玻璃球等研磨介质,当所需的研磨材料通过研磨器时,在研磨介质的高速运动、相互碰撞作用下实现粒子的分散。这种分散方式可根据要求调整分散时间及研磨速度,以便获得分散性及分散稳定性良好的油墨分散系。图3-4显示了SGM-1.4L型卧式砂磨机外观图。

图3-4 SGM-1.4L型卧式砂磨机

3.材料的选定

(1)溶剂(https://www.xing528.com)

溶剂选择的原则。在凹印油墨中,稀释剂是一种连结料。它既是溶解树脂等高分子物质的真稀释剂,也是起油墨稀释作用的稀释剂和起潜溶作用的助稀释剂。但其作用又是相对的,即对某种树脂是真稀释剂,而对其他种树脂却是助稀释剂,甚至两种稀释剂对某种树脂都不是真稀释剂,而混合在一起却是该树脂的优良稀释剂。稀释剂在凹印油墨中是用来溶解树脂,决定油墨干燥性能,调整油墨黏度的。稀释剂和树脂是否适应,稀释剂对颜料的影响,稀释剂的沸点是否合适,稀释剂本身的可燃性、毒性等性状也将影响油墨的质量。

溶剂的种类。稀释剂需要有良好的溶解性,是指在一定温度下,能充分使溶质达到高度饱和的能力。稀释剂以能较多地溶解树脂,并且制得连结料的黏度相对低的为好。

混合溶剂的组分。溶剂在凹印油墨中主要用于溶解树脂、制备油墨连结料以及调整油墨的黏度,同时,溶剂对油墨的干燥起着决定性作用。单一溶剂一般很难达到理想的印刷效果,通常将几种溶剂按一定的比例混合后使用。混合溶剂的组成主要考虑:a.混合溶剂体系中各组分能否互溶;b.对树脂的溶解能力;c.合适的溶剂沸点以及溶剂本身的可燃性、环保性等。

①溶剂的互溶性

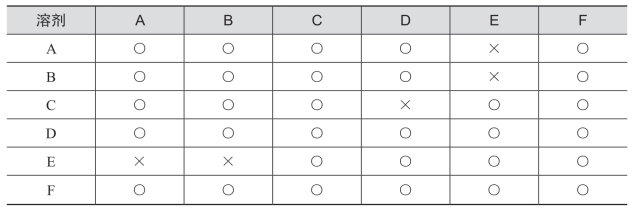

基于以上要求,本研究初步选定A、B、C、D、E、F六种溶剂,并对其互溶性进行了考察,其互溶性考察结果如表3-2所示。

表3-2 六种溶剂的互溶性

从表3-2实验结果可知,D、E与其他溶剂相容性较差。作为印刷油墨使用的溶剂体系中的各种溶剂必须具有良好的互溶性,否则,制备的油墨由于溶剂的影响将出现分层现象,影响使用效果。

②混合溶剂的组分

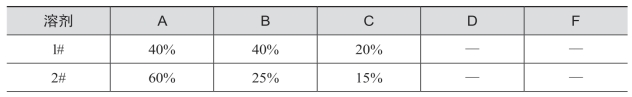

为了探讨混合溶剂的性能及对油墨制备、油墨性能的影响,首先设计了表3-3所示的各种混合溶剂组分,以供研究使用。

表3-3 混合溶剂组分

续表

③混合溶剂的共沸点

各混合溶剂的共沸点实验结果如下:

l#升温直至78℃,开始有液体滴出。然后开始降温直至50℃(此时无液体滴出)。随之迅速升温至78℃,这时又有液体滴出。之后温度又开始下降(此时无液体滴出),至42℃。接着又重复这些过程几次。直到烧瓶内只剩有少量液体后,逐渐冷却。实验结果说明无明显的共沸点存在。

2#过程与1#大致相同,只是其最高温度为76℃,无明显共沸点存在。

3#过程与1#和2#大致相同,其最高温度为74℃,无明显共沸点存在。

4#过程与前三种不同,其有三个较为稳定的持续温度。第一个为43℃,接着是稳定在80℃左右,最后升温至 92℃左右保持稳定。该过程中始终有液体滴出。

由以上过程相比较,可以得出一个基本结论:溶剂C对混合溶剂体系共沸点的影响较大,必须将其量控制在一个限定的范围内。同时可以确定:1#、2#、3#稀释剂的混合共沸点不稳定。

为了比较D与C对混合稀释剂共沸点的影响,将4#与5#进行比较。

5#实验过程与4#有所区别,其温度一直稳定在75℃左右。从而可以得出一个结论:溶剂D较C而言,能降低混合稀释剂的共沸点,5#混合溶剂存在共沸点。

7#、8#、9#、10#混合稀释剂的共沸点与5#大致相同,基本在70~78℃范围内。目前所用的甲苯稀释剂的共沸点基本在72℃左右,所以5#、7#、8#、9#、10#就共沸点而言,都可以满足实际印刷需求。

(2)树脂

树脂的作用。油墨连结料是颜料粒子的载体,起着分散颜料粒子的作用,赋予油墨流动能力。连结料中的树脂又是一种成膜物质,颜料要依靠连结料的干燥成膜性牢固地附着于承印物表面并使墨膜耐摩擦,有光泽,因此,连结料决定着油墨干燥性和膜层品质。连结料是油墨的关键组成。印刷油墨的流变性质,干燥性质,抗水性,光泽等主要由连结料的性质决定。

溶剂对树脂的溶解能力。

①单一溶剂对树脂的溶解能力

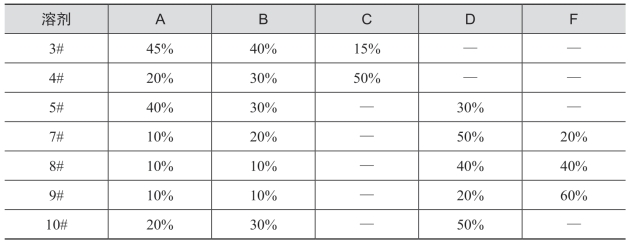

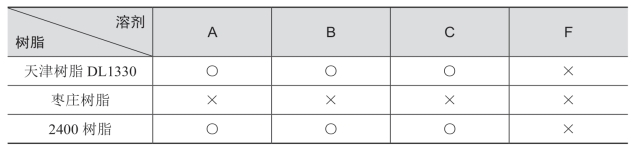

对三种品牌聚酰胺树脂,即天津树脂DL1330、枣庄树脂和2400树脂的溶解性进行了实验研究。实验结果如表3-4所示。

表3-4 树脂与溶剂的互溶性

注:○互溶性好,×互溶性不好。

②混合溶剂对树脂的溶解能力

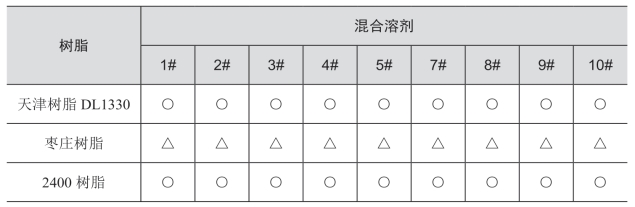

树脂在各混合溶剂中的溶解情况如表3-5所示。

表3-5 混合溶剂中树脂的溶解性

注:○互溶性好,△互溶性一般。

实验结果表明,枣庄树脂在溶剂A、B、C、F中溶解性差,溶剂F都不能溶解三种树脂。综合以上实验数据,制备油墨的混合溶剂使用A、B、C三种溶剂组成,树脂选用天津DL1330树脂和2400树脂。

(3)颜料

颜料有无机颜料和有机颜料两大类,目前用于油墨的颜料大多为有机颜料。油墨中的颜料起着决定油墨颜色性能的作用,应选用着色力强、粒度分布尽可能窄、透明度高、遮盖力强、与成膜树脂有较好的亲和性的颜料。

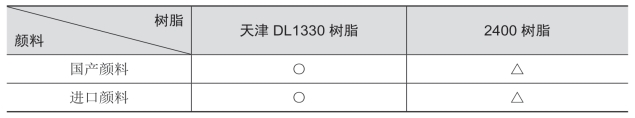

根据上述原则,本研究选用国产颜料和进口颜料进行了对比实验,颜料与树脂连结料亲和性实验结果如表3-6所示。

表3-6 颜料与树脂的亲和性

注:○亲和性好,△亲和性一般。

实验结果表明,两种颜料与天津DL1330树脂的亲和性较强,与2400树脂的亲和性一般。从成本的角度来说,国产颜料比进口颜料要便宜得多。

目前,国内制备普通油墨一般都使用国产颜料。基本四色油墨的颜料一般使用碳黑、酞菁蓝、立索尔宝红和联苯胺黄。

(4)助剂

助剂也叫添加剂,是油墨的辅助成分,其作用在于改善油墨的性能,如分散性、印刷适性等。助剂的种类很多,主要有增塑剂、干燥抑制剂、干燥剂、表面活性剂、分散剂等。

为改善油墨的印刷适性和其他一些指标,油墨中还有其他一些助剂,如蜡、抗氧化剂、防蹭脏剂、防腐剂、撤黏剂、消泡剂等。

本研究针对塑料凹印油墨的特点,选用了以下几种助剂。

增塑剂:邻苯二甲酸二丁酯;

消泡剂:甲基硅油;

润湿剂:500;

分散剂:9076、116、163、161等;

降表面张力剂:333。

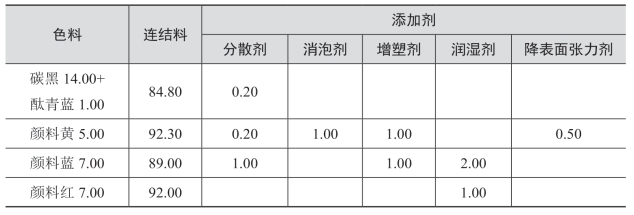

综合以上对油墨组分的实验研究,设计出了各种凹印油墨配方,制备出油墨样品,并对样品油墨进行印刷适性实验,测试各项性能指标。表3-7所示为一组油墨配方。

表3-7 油墨配方

4.制备工艺

(1)配树脂溶液

将各单一溶剂按一定比例配制成混合溶剂,加入树脂,在50℃水域条件下机械搅拌,使树脂完全溶解于混合溶剂中,制成连结料。

(2)预分散

准确称量各种原料加入配制好的树脂溶液中,用机械搅拌方式进行预分散,形成凹印油墨粗分散体系。

(3)研磨

将油墨粗分散体系倒入图3-4所示的SGM-1.4L型卧式砂磨机的入料槽,打开冷却水阀,然后开泵,将要研磨的油墨抽入研磨槽,然后打开主机,开始研磨。在油墨的研磨过程中,采用了两种研磨方法。一种是循环研磨法,即在打开主机的同时,打开泵,让油墨充分循环;另一种方法是间歇式循环研磨法,即每半小时循环一次,其他时间不开泵,只开主机研磨。试验表明:采用后者研磨方法,油墨的分散性及分散稳定性、油墨细度等优于前者。

油墨制备过程中,添加剂的加入方法对分散效果影响很大。添加剂的加入方法有一次加入法和分批加入法两种,实验表明,油墨预分散阶段一次性加入润湿剂,研磨效果不佳,制备的样品油墨打样时容易出现白点和花纹。但采用分批加入法,即分别在研磨开始和研磨结束前半小时各加一半,研磨后样品油墨的分散性及分散稳定性方面都获得比较满意的效果,与薄膜间的润湿效果也大大得到改善。另外,油墨制备过程中还需要注意控制温度基本稳定、注意研磨珠的磨损等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。