(1)工件定位原理及其应用

使工件在夹具上迅速得到正确位置的方法叫定位。工件用来定位的各表面叫定位基准面。在夹具上用来支持工件定位基准面的表面叫支承面。基准面的选定应尽可能与工件的原始基准重合,以减少定位误差。工件的定位要符合六点定位原理。

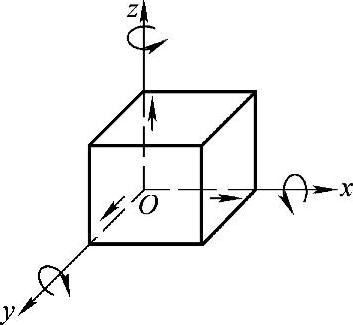

1)六点定位原理。一个位于任意空间的自由物体,相对于三个互相垂直的坐标平面,都可以分解成六个方向的运动,即沿坐标轴Ox、Oy、Oz的移动和绕这三个轴的转动(图1-10)。

要使工件在夹具的某个方向上有确定的位置,必须要限制该方向的自由度。要使工件在夹具上处于稳定不变的位置,就必须限制工件的六个自由度。所以,定位就是限制自由度。

图1-10 物体在空间具有的六个自由度

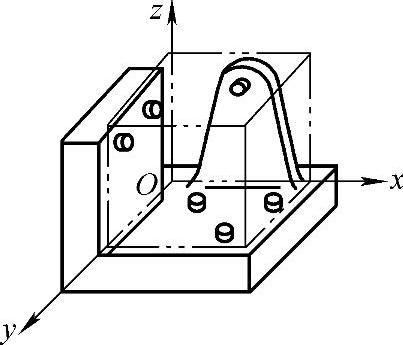

图1-11 工件的六点定位

在图1-11中,xOy平面叫主基准面,上面分布三个支承点,限制工件的三个自由度,即沿Oz轴平移和绕Ox、Oy轴转动。如果把三个支承点连成三角形,那么三角形面积越大,工件就越稳固,也越能保证工件的相对位置精度。因此,通常选取工件上最大的表面作为主基准面。yOz平面叫导向基准面,上面分布两个支承点,限制工件沿Ox轴平移及绕Oz轴转动。两点相距越远,定位就越准确。通常选取工件上最长的表面作为导向基准面。zOx平面叫支承基准面,上面分布一个支承点,限制工件最后一个自由度,即沿Oy轴平移。这一支承点,通常选取在工件的最短、最狭窄的表面上。

这种正确选取和分布六个支承点,来限制工件在夹具中的位置的规律,称为六点定位原理。

2)工件的定位要求。在实际工作中,工件的定位不一定都要把六个自由度完全加以限制,而应根据工序的要求、定位的形式,以及布置的情况来决定限制自由度的数量。

①完全定位。工件定位时,其六个自由度全部被限制的定位,称为完全定位。

②不完全定位。工件根据该工序加工要求,只需限制其部分自由度,但不影响该工序加工要求,称为不完全定位。

③欠定位。工件实际定位所限制的自由度数目,少于按该工序加工要求必须限制的自由度数目,称为欠定位。欠定位的结果,将导致出现应该限制的自由度未予限制,从而无法保证加工要求。

④过定位。工件定位时,如果出现两个或两个以上的定位支承点重复限制工件上的同一个自由度,称为过定位。过定位会导致重复限制同一个自由度的定位支承点之间产生干涉现象,从而导致定位不稳定,破坏定位精度。

实际生产应用中,过定位并不是必须完全避免的。有时因为要加强工件刚性,或者特殊原因,必须使用相当于比六个支承点多的定位元件,或采用辅助的活动支承点。

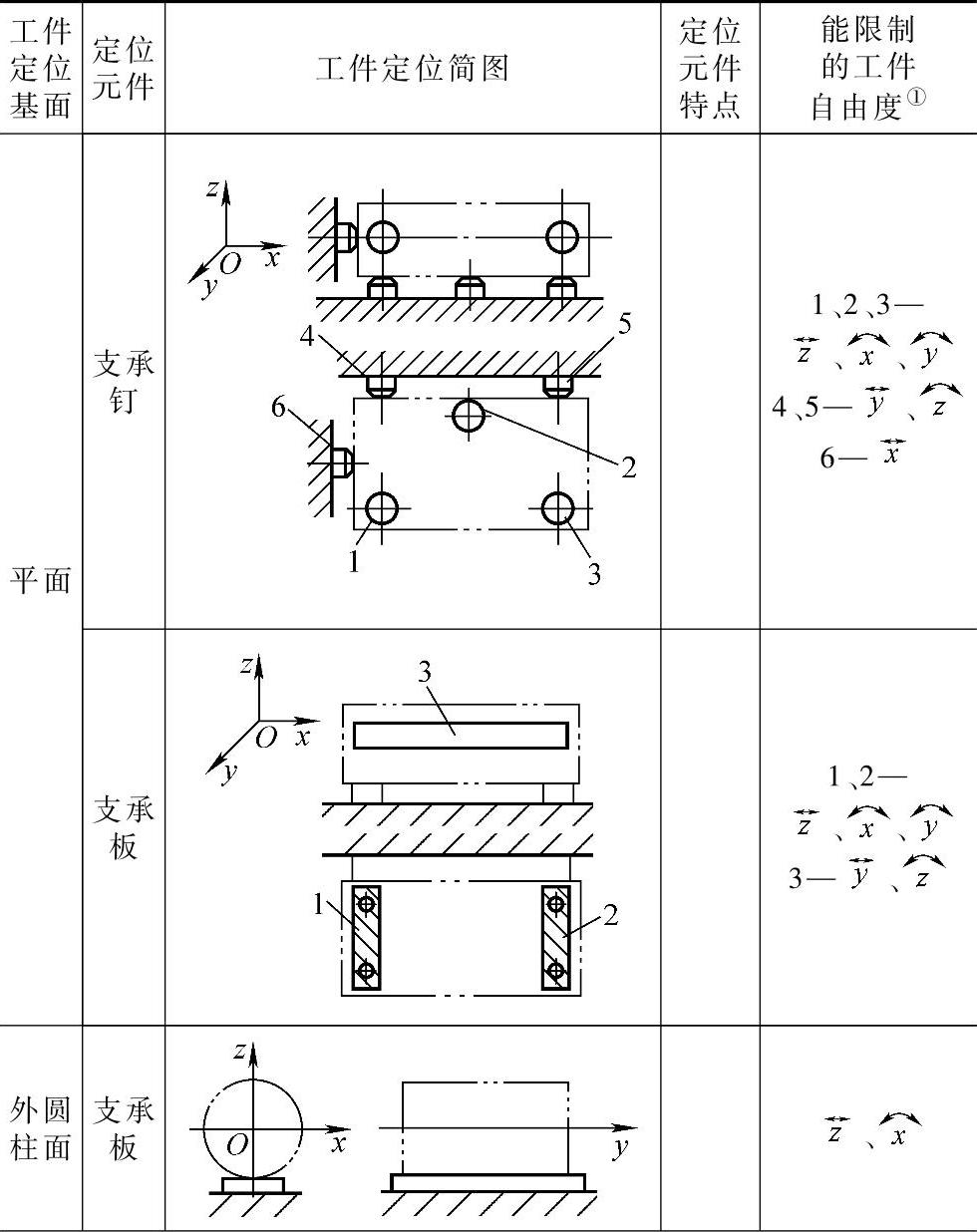

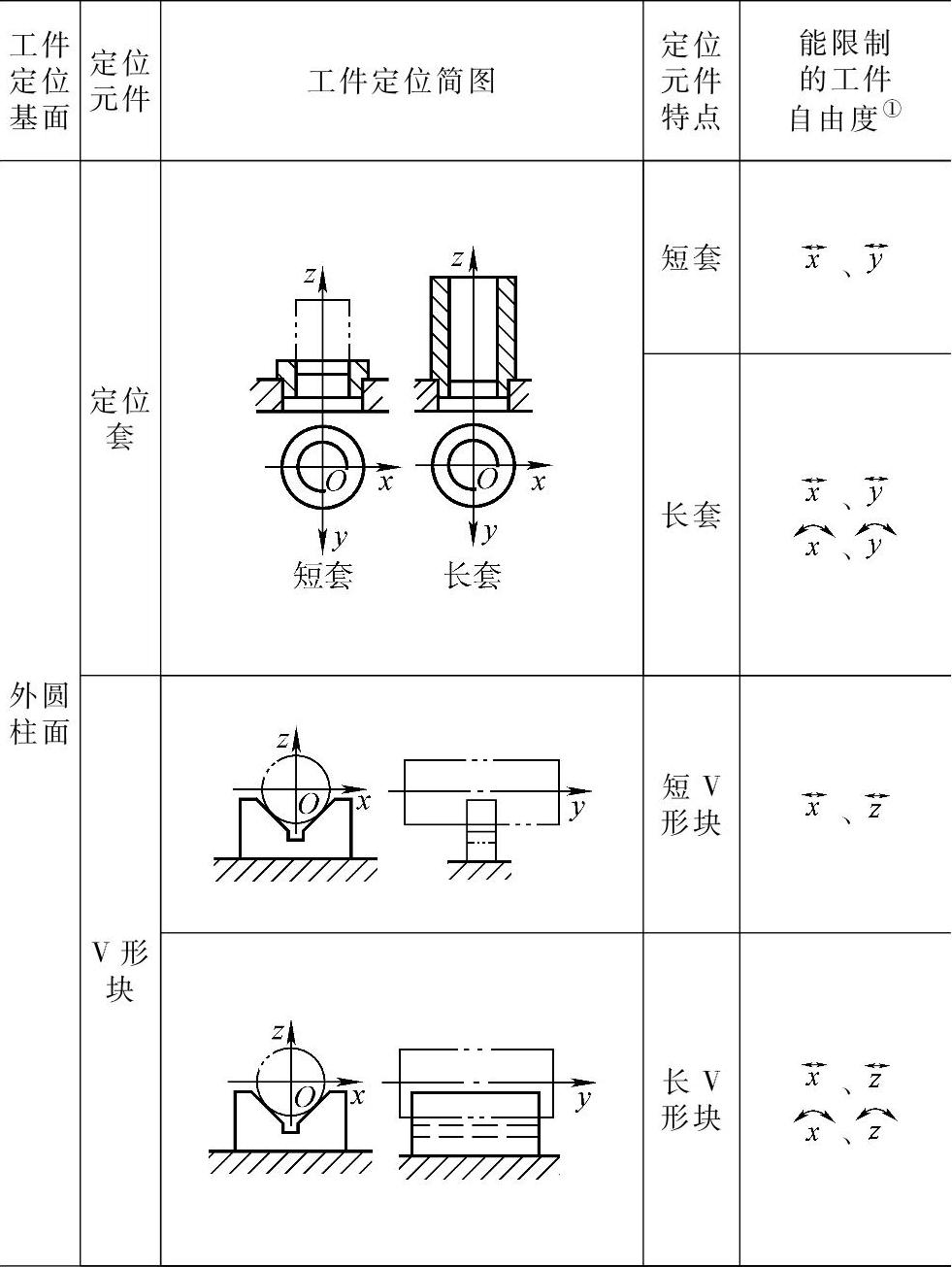

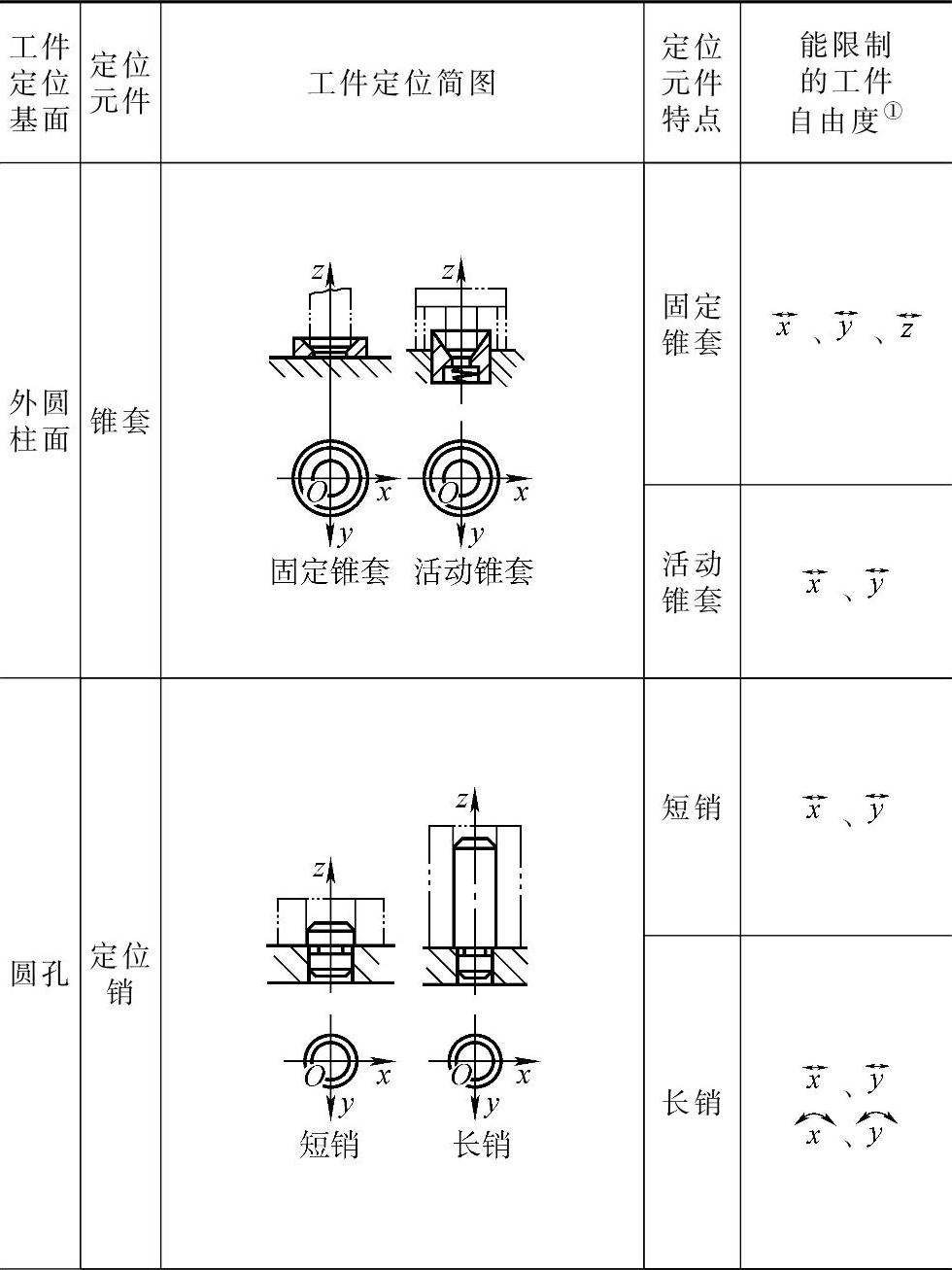

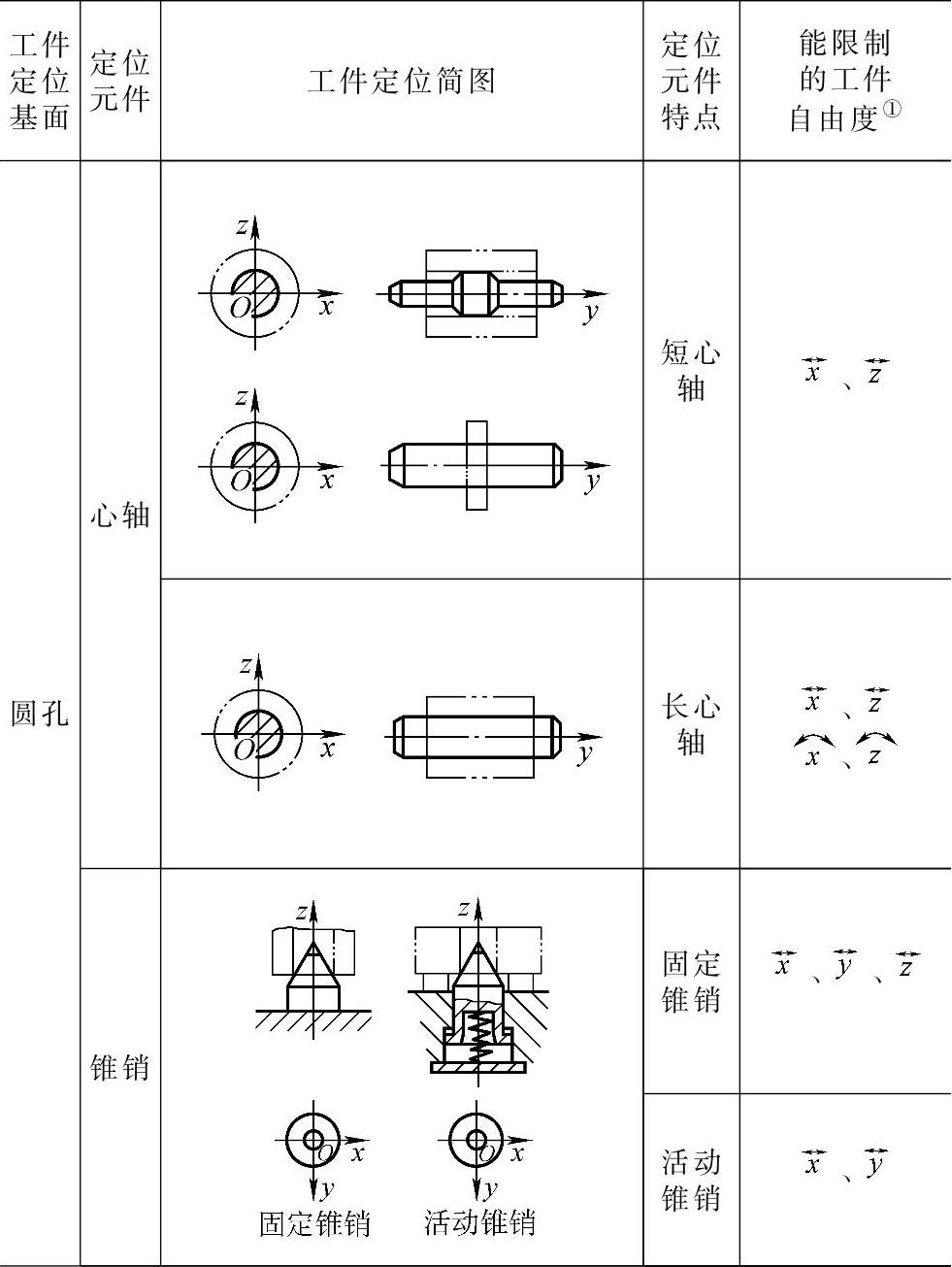

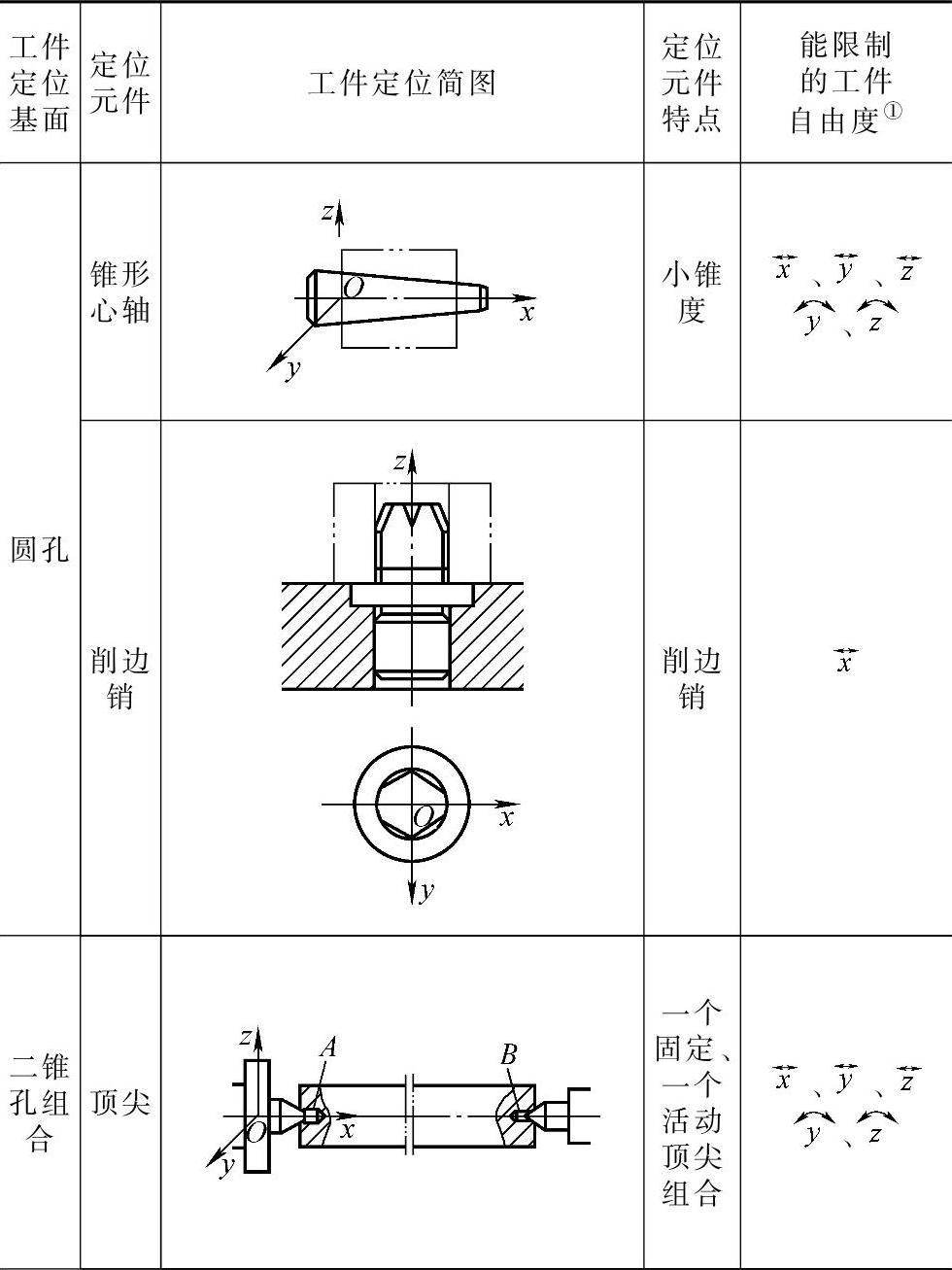

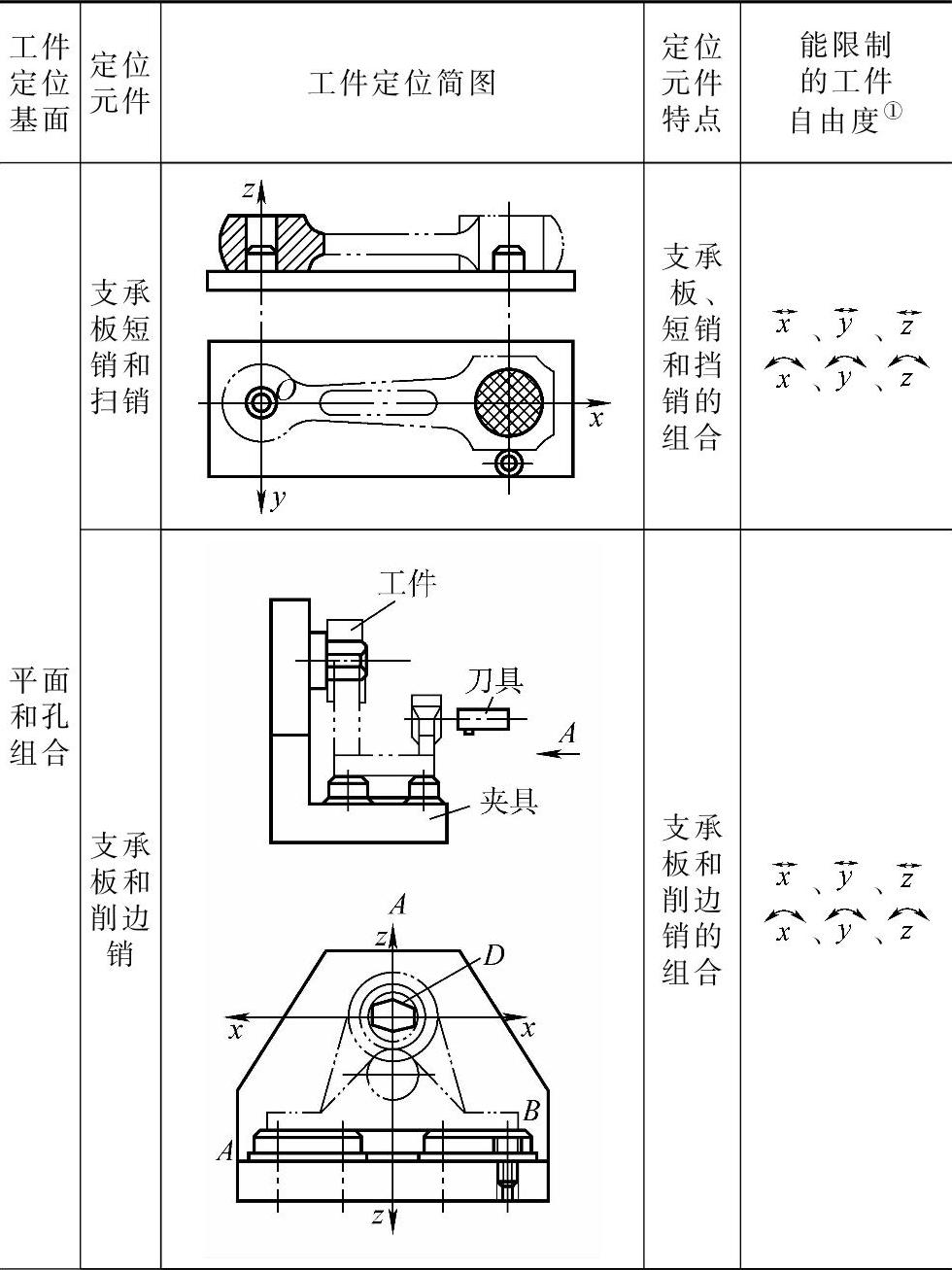

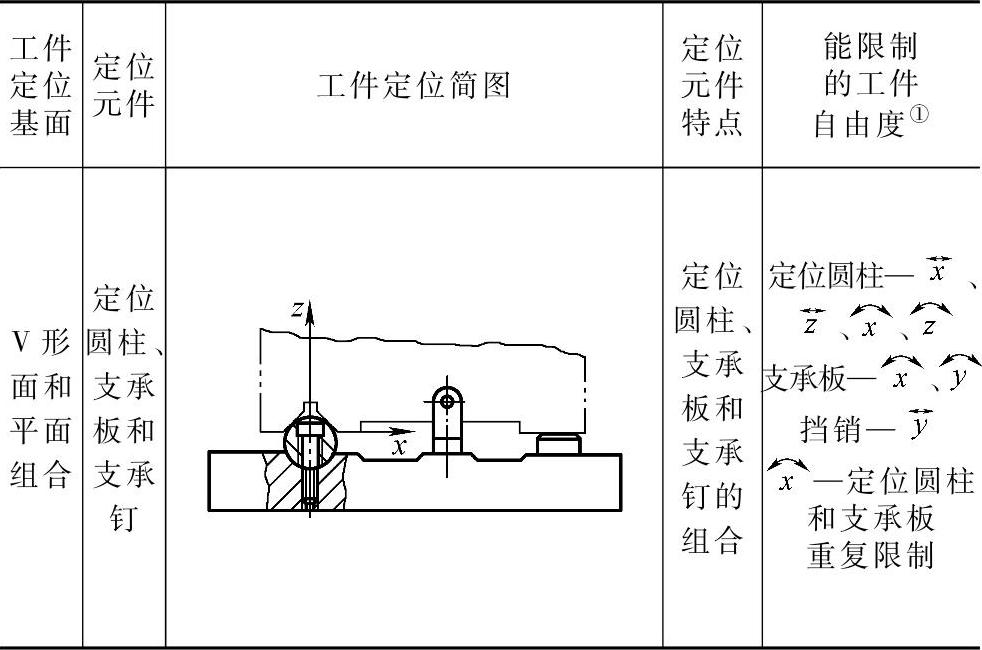

3)常用定位方法和定位元件所能限制的自由度见表1-20

表1-20 常用定位方法和定位元件所能限制的自由度

(续)

(续)

(续)

(续)

(续)

(续)

①x、y、z上部的符号:↔表示移动; 表示转动。

表示转动。

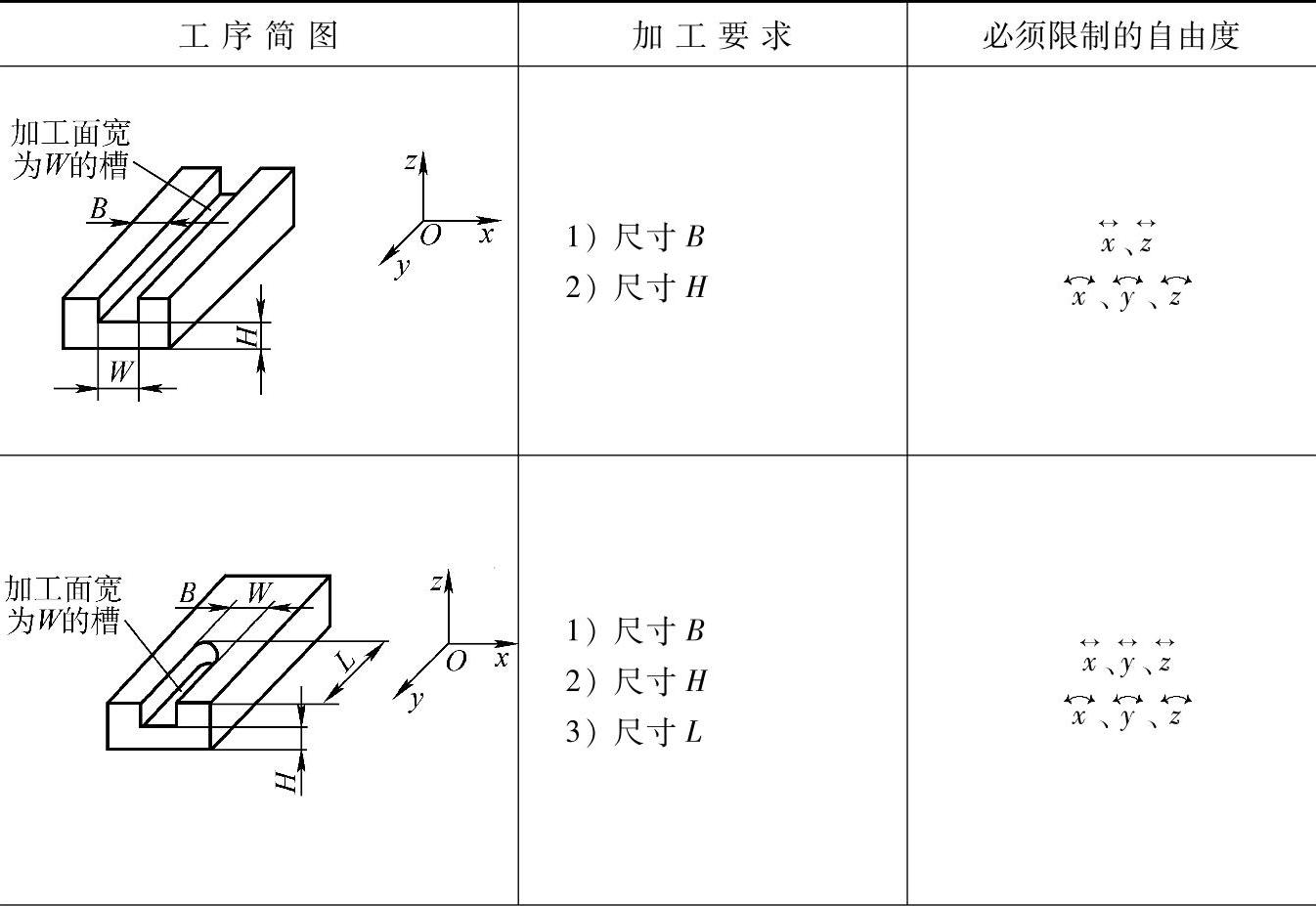

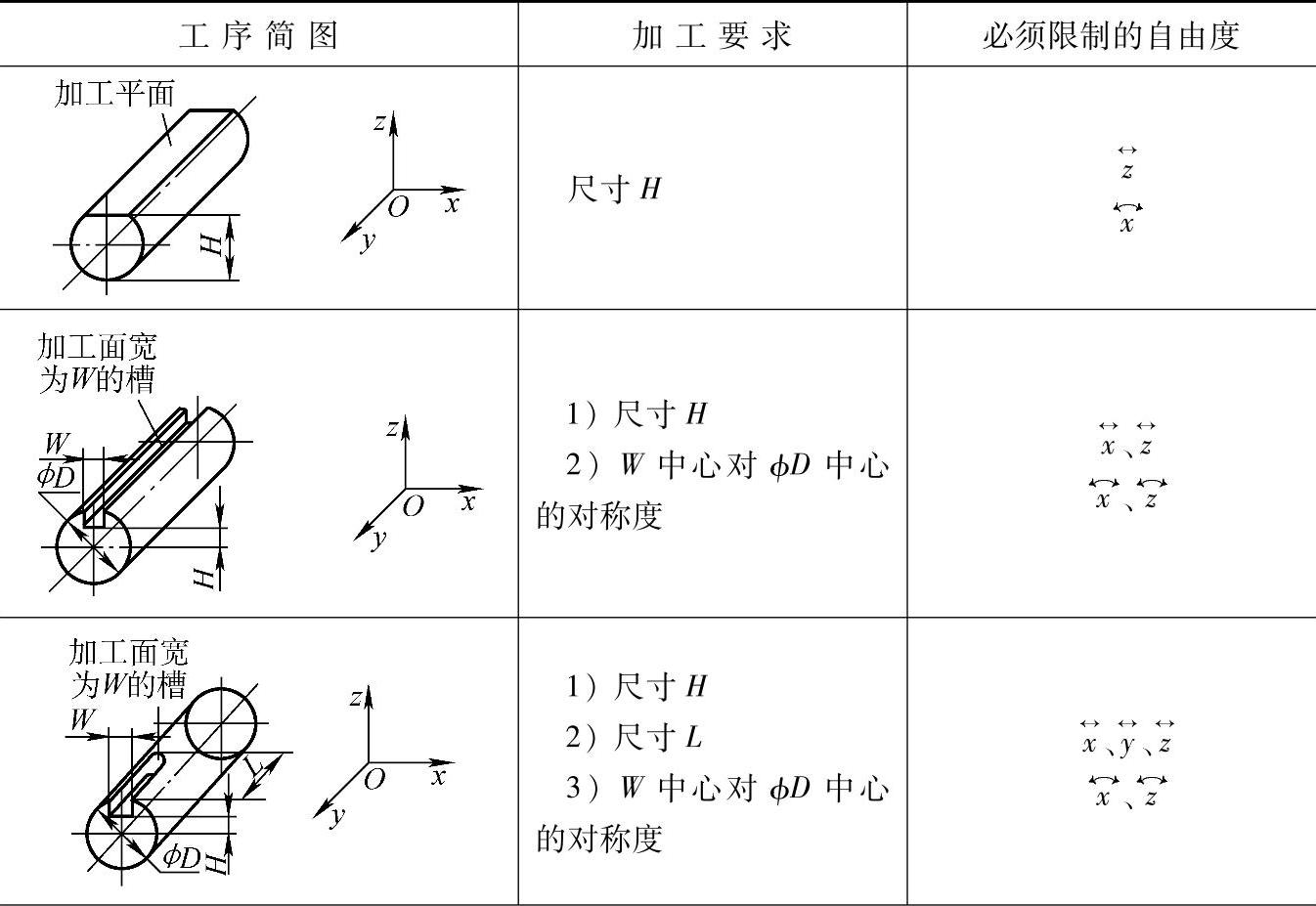

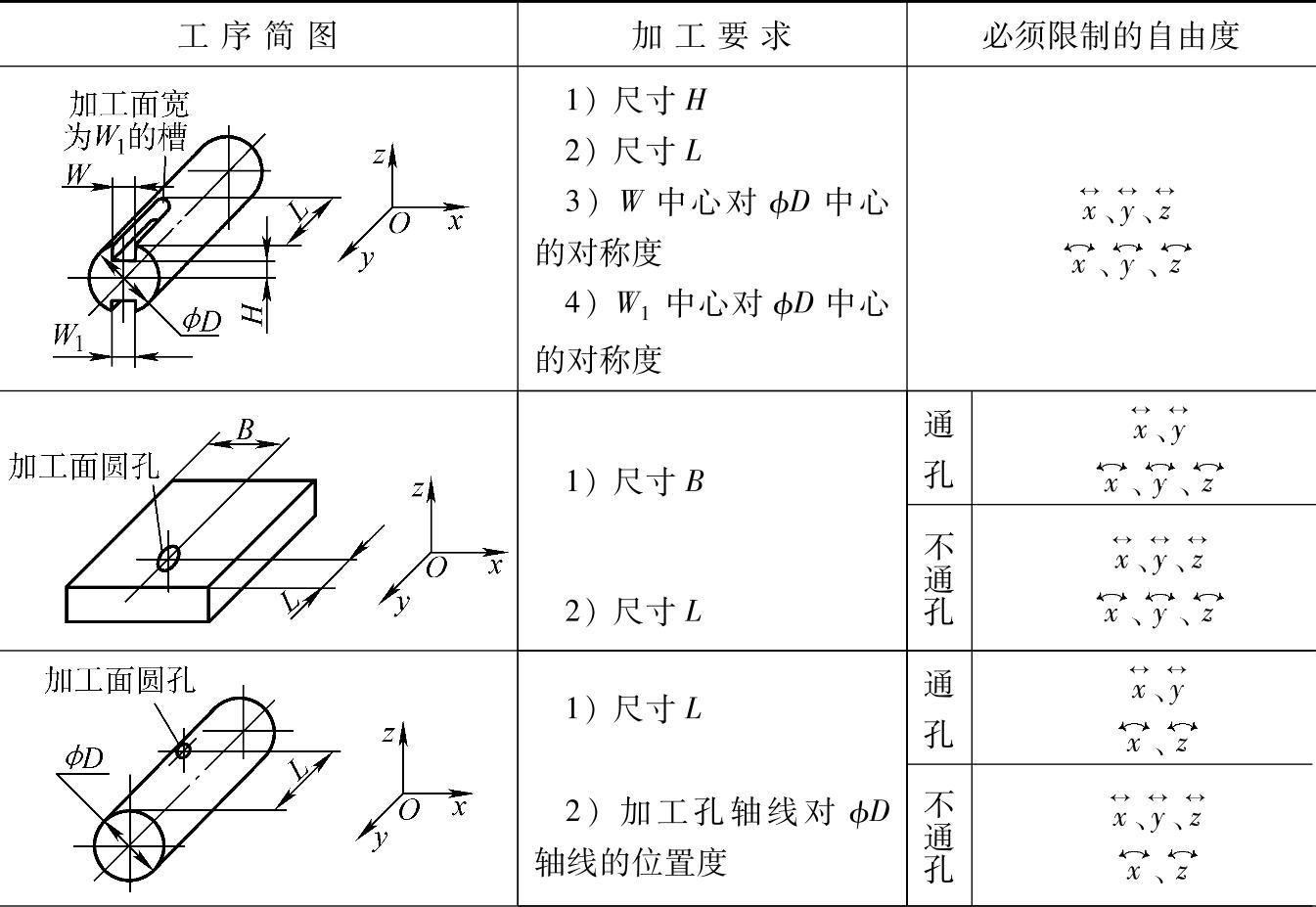

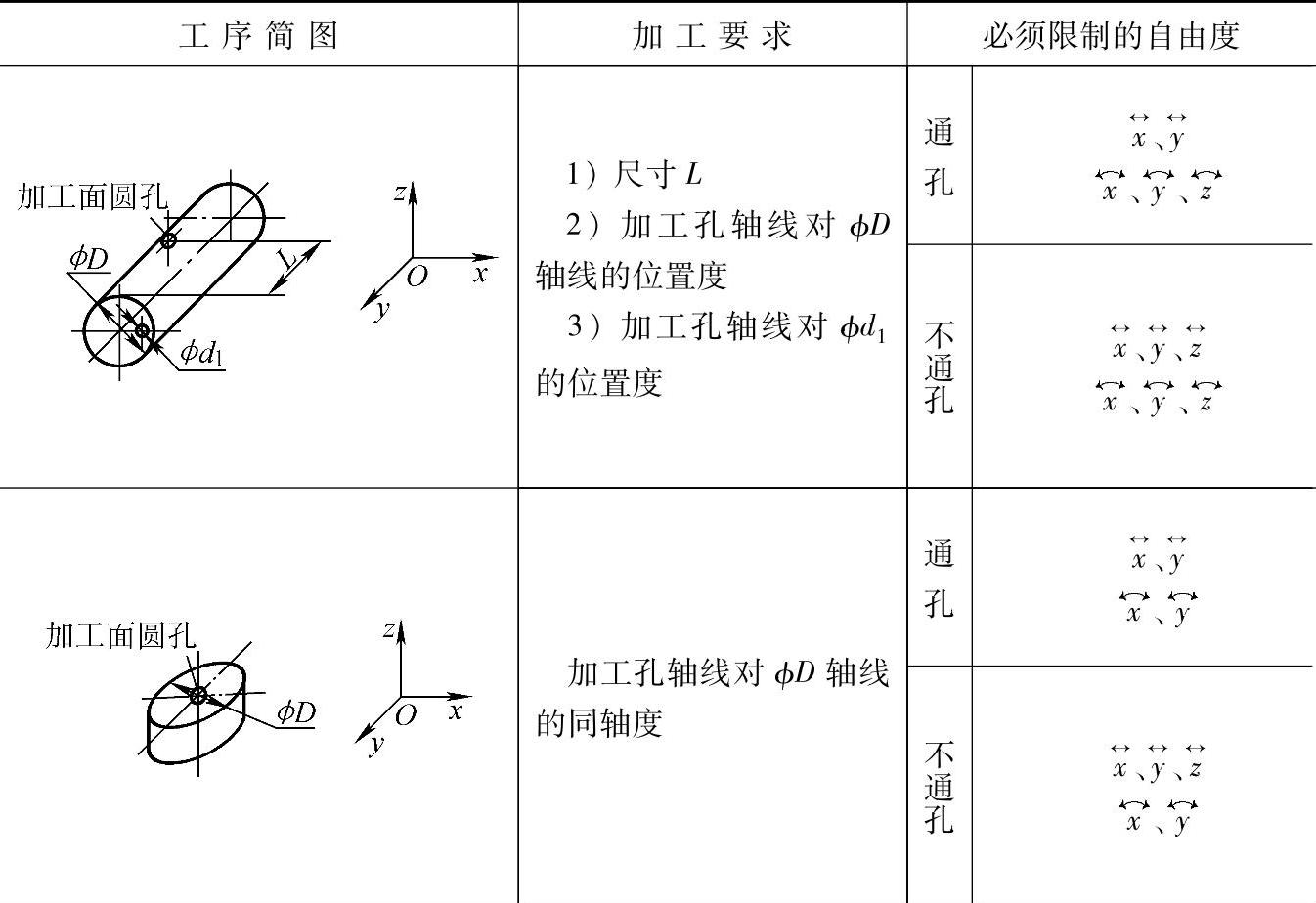

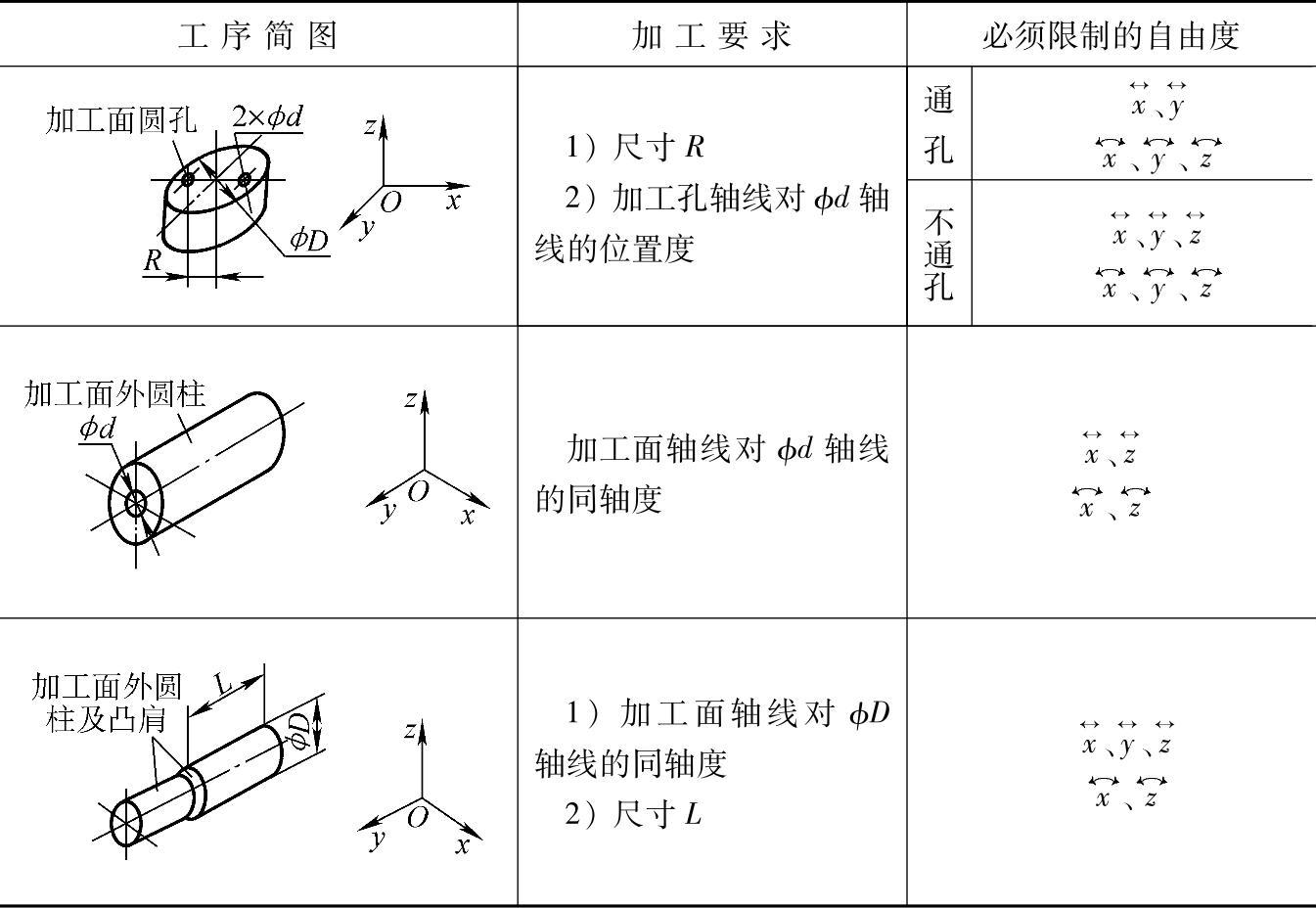

4)常见加工形式中应限制的自由度见表1-21。

(2)对夹紧装置的基本要求

工件在定位元件的支承下,获得了正确位置。但是在加工过程中,由于受切削力、重力、离心力和惯性力等各种力的影响,为了保证将工件牢固地夹紧在定位元件上,并防止工件产生振动和移动,就必须依靠夹紧结构。定位和夹紧是工件安装在夹具中的两个紧密联系着的过程,因此必须在设计夹具时要同时考虑。合理地选择夹紧力的作用点、方向和大小,关系着夹具的夹紧结构和工作精度。

表1-21 常见加工形式中应限制的自由度

(续)

(续)

(续)(https://www.xing528.com)

(续)

对夹紧装置的基本要求如下:

1)在夹紧过程中,夹紧力不应使已经获得正确定位的工件脱离其正确的位置,并应保证在加工过程中,工件在夹具上的位置不发生变化,同时又不能使工件的夹紧变形和受压表面损伤。

2)主要夹紧力一般应垂直于工件的主要定位基准,有利于减少工件的变形和保证工件安装稳定性。

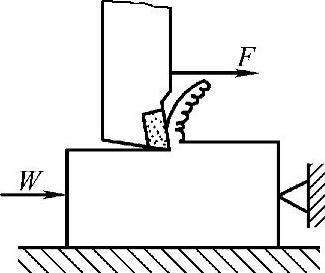

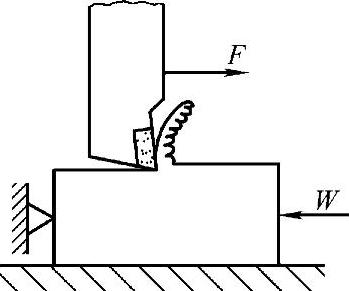

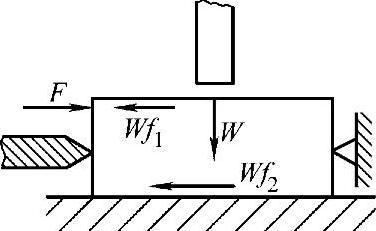

3)夹紧力的方向最好选择和切削力方向一致(图1-12),这时所需的夹紧力最小。如果夹紧力方向和切削力方向相反(图1-13),在同样的加工情况下,夹紧力就要大于切削力。如果夹紧力方向和切削力方向相互垂直(图1-14),夹紧力必须达到由此夹紧力所产生的摩擦力大于切削力。

图1-12 夹紧力和切削力方向一致

F—切削力 W—夹紧力

图1-13 夹紧力和切削力方向相反

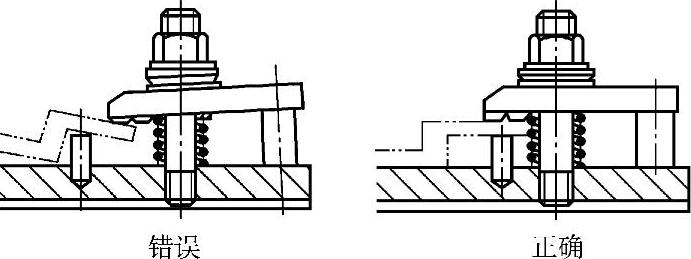

4)夹紧力作用点应落在夹具支承件上,或几个支承件所组成的平面内,以利于工件安装的稳定性(图1-15)。

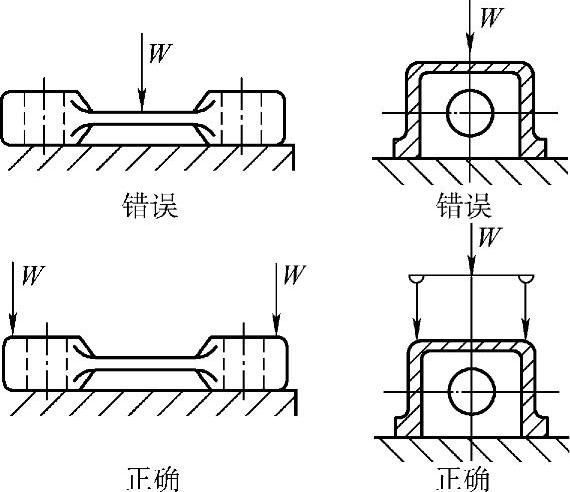

5)夹紧力作用点应落在工件刚度大的部位,以利于减少工件的夹紧变形(图1-16)。

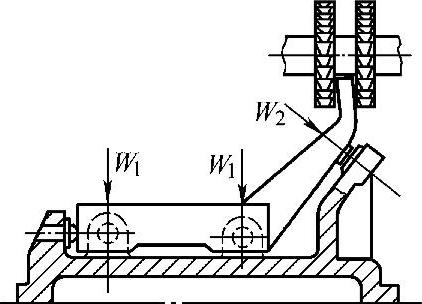

6)夹紧力的作用点应力求靠近加工部位,以防止工件产生切削振动(图1-17)。

图1-14 夹紧力和切削力方向互相垂直f1和f2—分别为两个表面的摩擦因数

图1-15 夹紧力作用点与工件定位关系

图1-16 夹紧力应落在刚度大的部位

图1-17 夹紧力靠近加工部位

7)夹具结构力求紧凑、操作方便、安全可靠。

(3)夹具的对定

工件在夹具中的位置,是由与工件接触的定位元件的定位表面(元件定位面)所确定的。为了保证工件对刀具及切削成形运动有正确位置,还需要使夹具与机床连接和配合时用的夹具定位面相对刀具及切削成形运动处于理想的位置,这种过程称为夹具的对定。机床夹具的对定包括三个方面:一是夹具对切削运动的定位,即夹具对机床的定位;二是夹具对刀具的定位,即所谓对刀、导向;三是夹具的分度和转位定位,这方面只有对分度和转位夹具才考虑。

夹具与机床连接的基本方式主要有两大类:

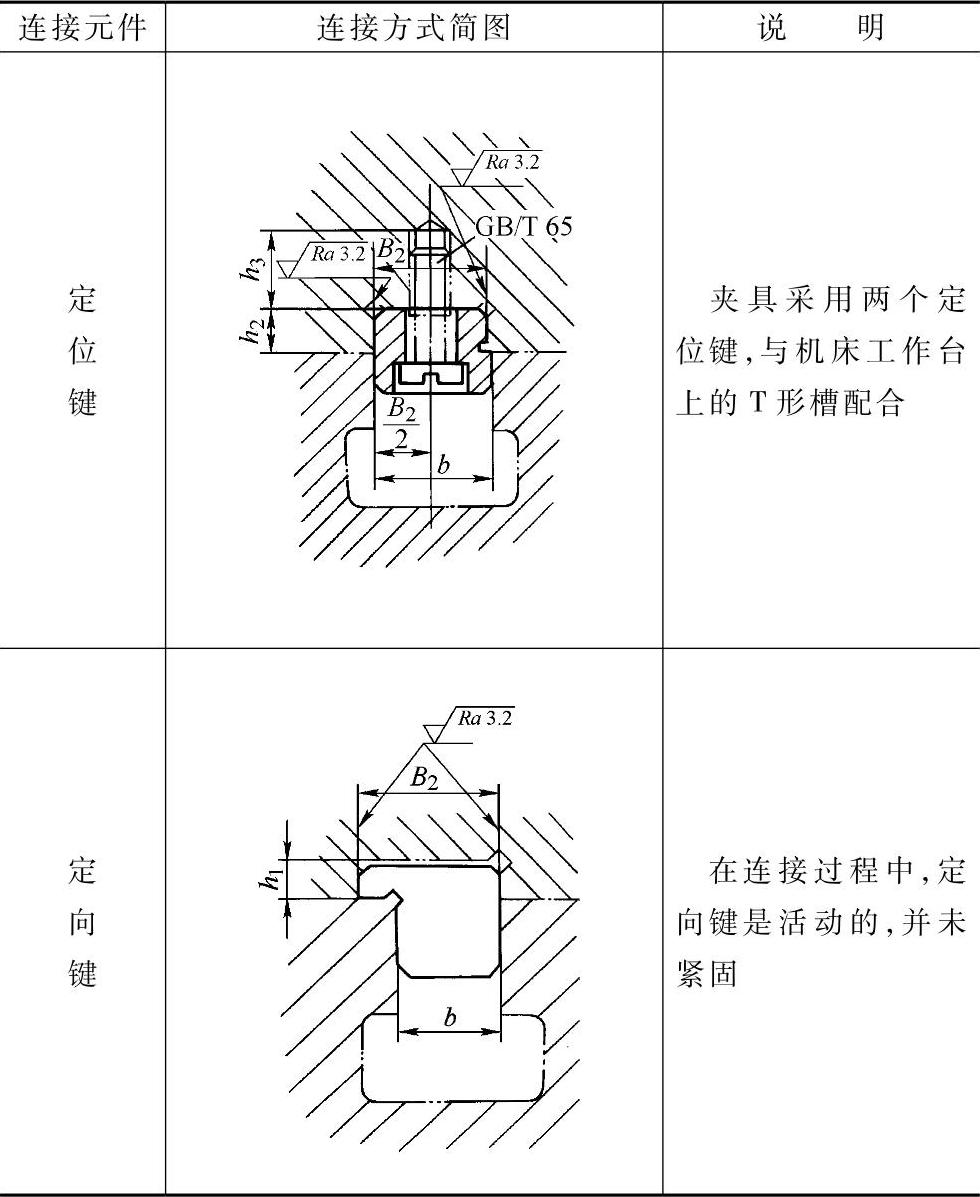

1)夹具安装在机床工作台平面上(如铣床、刨床、镗床夹具等)。夹具底面作为主定位面,用定位键或销作为导向定位面。夹具与机床工作台相连接的方式见表1-22。

表1-22 夹具与机床工作台相连接的方式

注:图中h1、h2、b、B2尺寸见JB/T 8016—1999和JB/T 8017—1999。

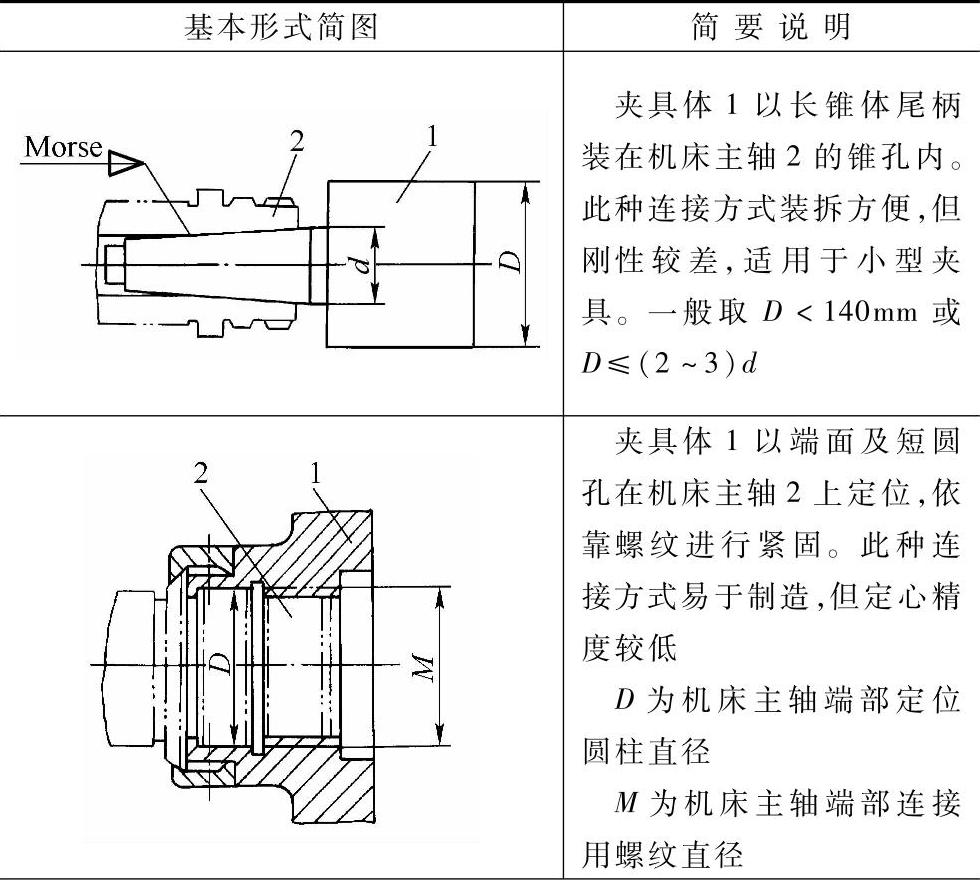

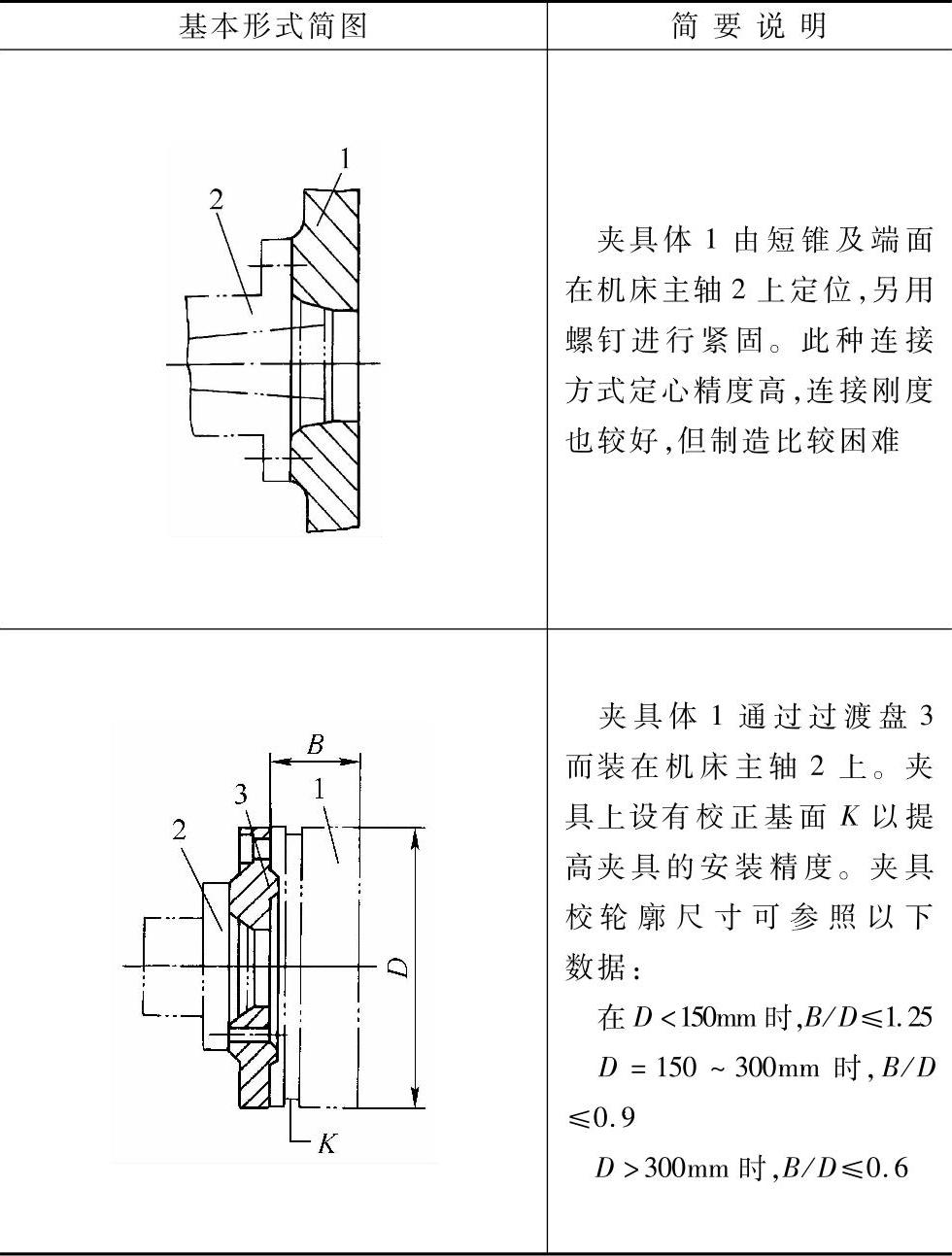

2)夹具安装在机床的回转主轴上(如车床、内圆磨床等),其连接方式和定位面取决于机床主轴端部的结构形式。如以夹具莫氏锥体作为定位面,安装在机床主轴孔内;以夹具的短圆柱孔及其端面作为定位面,通过连接盘安装在机床主轴上。

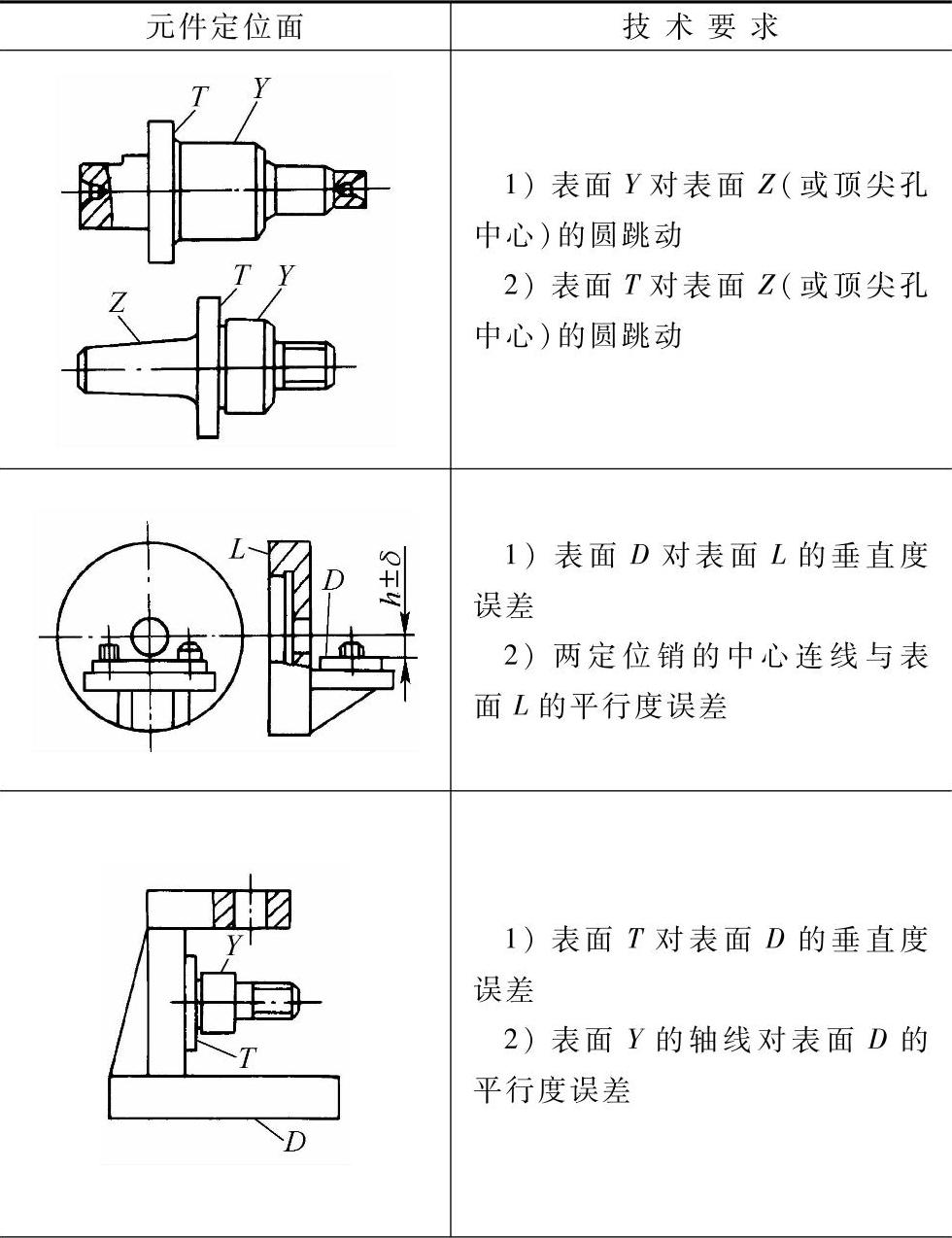

夹具与机床回转轴相连接的方式见表1-23。几种常见元件定位面与夹具定位的技术要求见表1-24。

表1-23 夹具与机床回转轴相连接的方式

(续)

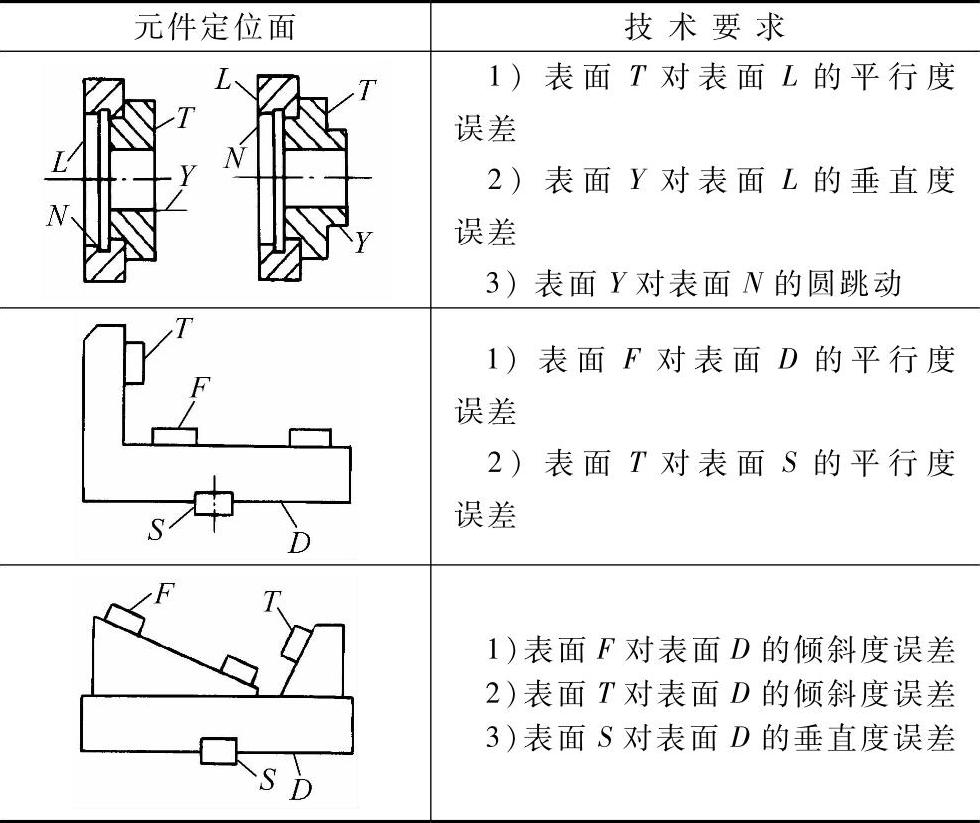

表1-24 几种常见元件定位面与夹具定位的技术要求

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。