1.全封闭式压缩机的拆卸

全封闭式压缩机组的结构相当紧凑,装配也很精细。压缩机与电动机经组合置于同一个机壳内,在机壳内充有一定量润滑油,在机壳外装有3根引出连接管和1只电盒,从外形看呈圆形或椭圆形。因此,在拆卸压缩机时,应注意正确步骤,小心地拆卸。其拆卸过程如下:

(1)从制冷系统中拆下压缩机

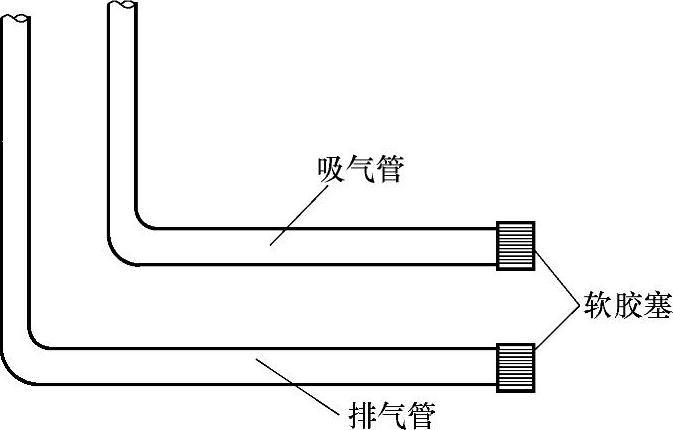

压缩机在拆下前,应先用割刀或剪刀将工艺管开一小孔放出制冷剂。待制冷剂排放干净后,用喷灯或气焊对于壳体连接的高、低压管接头处加热使管子与压缩机脱开。如图3-14所示,并用橡胶管或软胶塞分别把高、低压管口塞紧,防止湿空气和空气中的尘土沙粒进入制冷系统。然后卸下固定压缩机的螺栓,取下压缩机。

图3-14 分别在吸、排气管上堵上软胶塞

(2)压缩机的开壳

压缩机外壳锯割方法,有手工锯开、磨掉焊缝或在车床上车掉焊缝等三种方法。

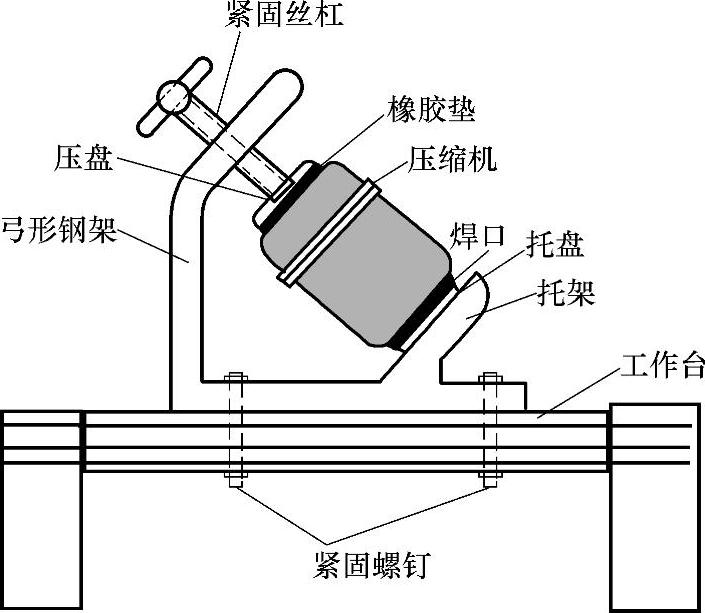

1)手工锯开压缩机外壳。采用手工锯开压缩机外壳时,可将压缩机夹在特制的卡具上,如图3-15所示。先用板锉将电焊口沿圆周锉平,然后用钢锯沿焊口接缝处转圈锯开。锯割前应将压缩机外壳擦抹干净,在压缩机上下壳的焊缝处作好修复后的变位标记。锯割时,要注意割口的深度,防止损伤里面的部件。

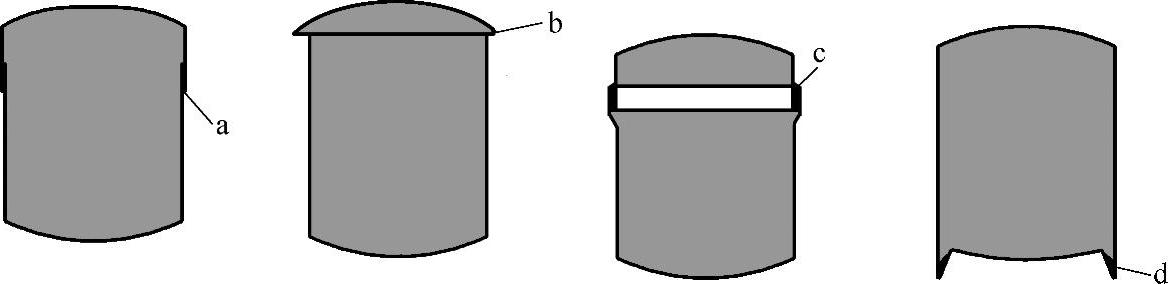

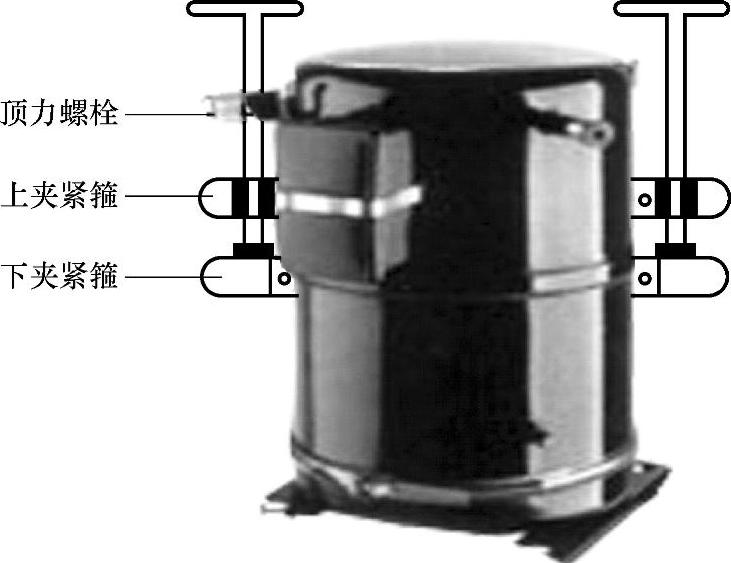

压缩机的外壳形式有多种,如图3-16所示。形式不同,开口位置也不同,虽然拆卸步骤一样,但开口方法也都不同。图中的b、d开口位置均为对口焊接,可用钢锯锯开外壳;a、c各为上插口和下插口,不能使用钢锯锯开外壳,应用专用工具才能将外壳打开。如图3-17所示,利用上、下两夹紧箍分别将外壳两部夹紧,然后拧紧顶力螺栓,使外壳受拉力而分开。

图3-15 手工锯开压缩机外壳工作台

图3-16 不同形式压缩机外壳的开口位置

2)用专用机床割开压缩机外壳。以角向磨光机为例(它是一种电动磨削工具,利用电动机带动砂轮片的高速旋转,来磨削硬度很强的材质),对不同的压缩机割开压缩机外壳的操作方法如下:

对焊式压缩机的割开压缩机外壳操作:将压缩机置于工作台上,打开角向磨光机开关,对焊缝垂直磨削一道痕迹做定位记号。将角向磨光机的砂轮片直径平面先慢慢接触焊缝表面,再沿圆周转动磨削,直到压缩机外壳的翻边外沿。接着水平端握角向磨光机,砂轮片厚度端面沿上下两翻边接合中心开槽磨削(注意用力均匀)。当压缩机上下翻边接合部的端面呈U形槽渐斩加深时,随之观察U形槽中心。如果看到有一隐形黑线时,则说明已达适合深度,此时关闭角向磨光机并用木槌轻轻敲击外壳四周,即可将外壳掀开。

套焊式压缩机的割开压缩机外壳操作:割开压缩机外壳前,先做定位记号的垂直痕迹,再将砂轮片与纵向、水平向呈45°角的焊缝表面对准,逐渐将焊接表面角度磨削成90°角(注意纵向用力,不可损伤外壳)。当磨开90°角的焊料逐渐加深至上下套缝间是否出现隐形黑线并有润滑油浸出时,再关闭磨光机,用木槌敲击外壳四周几下,外壳盖即能慢慢拔出。

图3-17 插口式压缩机外壳的拆卸

(3)压缩机零部件的拆卸

在锯割外壳后,拆卸机内零件步骤如下:

1)用冲子将固定弹簧的三个挂钩的压点冲开,再用尖嘴钳摘脱挂钩,使弹簧与压缩机外壳脱开。

2)取下高压缓冲管的固定螺钉和卡子,并轻轻把高压缓冲管弯向外壳的一侧,然后从外壳内壁拨下电动机的引线插头,机组便可从外壳内取出。

3)拆下气缸盖和阀座,取下阀座纸垫,再将阀片定位销拆开,然后取下阀片。

4)拆下电动机定子和固定气缸。

5)用小锤敲下曲轴下端的吸油嘴,再在曲轴小头一端套上一根粗铁管,连同平衡块一同套入,在曲轴的下端垫上橡胶皮垫。将曲轴夹在台钳上,台钳钳口夹住套在曲轴上的铁管的一端和垫有橡胶皮垫的另一端,夹紧后转动台钳手柄,将转子顶下,即可将转子、曲轴和机座拆开。(https://www.xing528.com)

2.全封闭式压缩机的组装

(1)曲轴、转子的组装

首先将曲轴涂上少许润滑油后,插入机架孔内,然后将电动机转子套入曲轴下端,在轴末端再套上一根粗铁管,曲轴的上端垫上橡胶皮垫。放在台钳上,将曲轴压入转子孔内。为防止装偏,在压入一段后应旋转一下方向,使转子有一定的轴向窜动量,一般控制在0.3mm左右。装好曲轴之后,再将吸油嘴装在曲轴下端。

(2)电动机定子的组装

电动机安装在机架下面,用四个螺钉固定,应依次对角拧紧,边紧边转动曲轴,定、转子之间的间隙要均匀一致(可用塞尺插入来测量,一般控制在0.35mm左右),直到曲轴灵活转动为止。

(3)气缸、活塞与机座的固定组装

组装前,应首先对活塞和气缸进行检查,具体方法是:将活塞、气缸涂上一层润滑油,再将活塞插入气缸内,用手掌封住气缸上端面,另一手向外拉动活塞滑管。当活塞被拉出一段距离后,封住气缸的手掌会感觉有很大的吸力;继续往外拉活塞,吸力也就越大。当拉的手一放松,活塞就被气缸的负压吸回去。这就说明该活塞与气缸可继续使用。若没有吸力或吸力很小,则说明活塞与气缸之间的间隙过大,不能再继续使用。活塞与气缸的配合间隙一般为14~20μm。

将零件加入少许润滑油,再将活塞组件插入气缸内,滑管较长的一端靠近低压腔,较短的一端靠近高压腔。接着将滑块推入滑管中,然后将滑块孔套进曲轴小头,再用四个螺钉重新按原样将气缸固定在机座上。在组装时,注意在气缸和机座垫放石棉纸垫,同时要反复转动曲轴,观察活塞上下运动是否灵活。如果不灵活,可调节气缸上的四只固定螺钉。活塞端面与阀的间隙(上至点间隙)越小越好,一般为40~50μm,以转动时不碰为佳。完成上述操作后,再将高压输出缓冲管装好。

(4)气阀的组装

按拆下时的位置,将气缸垫及低压(吸气)阀片装在阀座低压侧一边,在气缸垫及低压阀片上沾少许冷冻机油,将低压阀片顶端轻轻往外掰一掰,使低压阀片与阀座有0.25mm左右的间隙,便于电动机的起动。再将装好低压阀片的阀座翻过来,装配高压(排气)阀片、弹簧片、限位板及阀垫。固定高压阀片的螺钉一定要拧紧,并检查一下高压阀片是否将高压阀口关闭严密。最后盖上气缸盖,并用螺钉拧紧,注意气缸盖的上下位置不可弄错。

(5)压缩机外壳的密封

压缩机在封壳之前,应先对其绝缘电阻、润滑性能、排气效率、吸气性能及气阀密封性进行测试。在上述测试均符合要求的情况下,再将外壳内的三个悬吊弹簧挂好,倒入润滑油进行试机,然后用冲子将固定压点砸紧,把润滑油倒出,并把压缩机放入110℃烘箱内烘烤8h。外壳焊接检漏后,再将润滑油从低压回气管吸入。

压缩机上、下壳之间的焊接可采用电弧焊,焊接时应采用大电流、短时间焊接,使热影响区域减少。

(6)检漏

首先将已封盖的压缩机的高低压出口用粗铜套筒封住,再在加液管上接一只1.5MPa的压力表,并与氮气瓶相接,然后充入氮气,直至0.98MPa,再放入水中检漏。检漏后将氮气瓶关闭,并将充入的氮气放掉,然后用气焊将高、低压管口打开。

(7)整机干燥

检漏合格的压缩机,将高低压封套管打开,把氮气放掉,接通电源,起动压缩机,将润滑油从吸气管吸入,而后断开电源,把压缩机放入110℃烤箱内烘烤2h,待其自然降温到50℃,往压缩机内充入0.147MPa表压的氮气,保证干燥效果,而后从箱内取出,为制冷系统的连接做好准备工作。

【点拨】

全封闭式压缩机拆卸与组装时注意事项如下:

1)新的压缩机应按安装前的操作规程进行处理。

2)打开损坏的压缩机工艺管口,将制冷剂放净后,用气焊熔开高低压管的连接部位。

3)在安装压缩机时,要注意减振装置和固定地脚的安装。

4)为保证焊接质量,在焊接前,要保持各连接管焊接表面干净,同时要注意插接间隙的尺寸。

5)连接管焊后要充入氮气检查是否有泄漏,确认无泄漏后,将各个焊口涂漆防锈,以保证焊缝的质量,尤其是不容易直接看到的地方要特别注意。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。