加工特性主要通过观察整个过程中的辐射、噪声和电场的综合信号或者这些信号的空间分解形态来表示。传感器可单独使用,也可多个传感器合并使用,收集的信号对总强度、频率或波长进行分析。Sun和Kannatey-Asibu[35]对用于激光焊接质量分析的传感器进行了评述。下面讨论了一些已经研究的传感器。

10.2.3.1 声镜束流和工艺监测仪

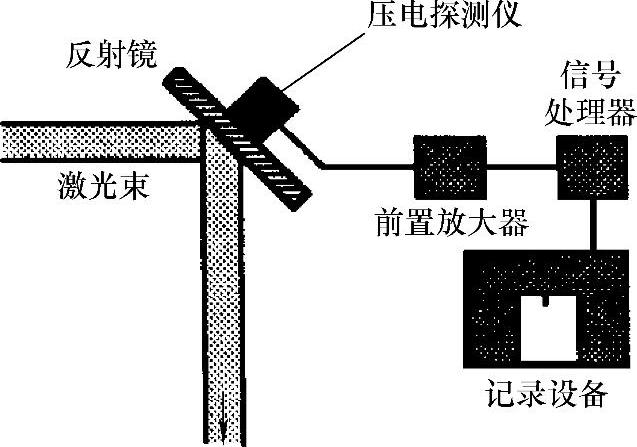

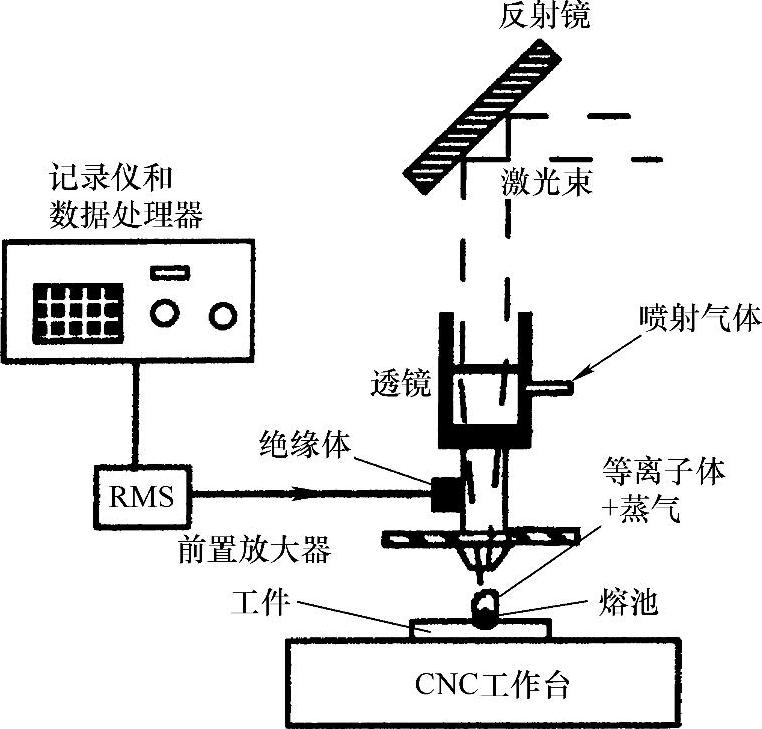

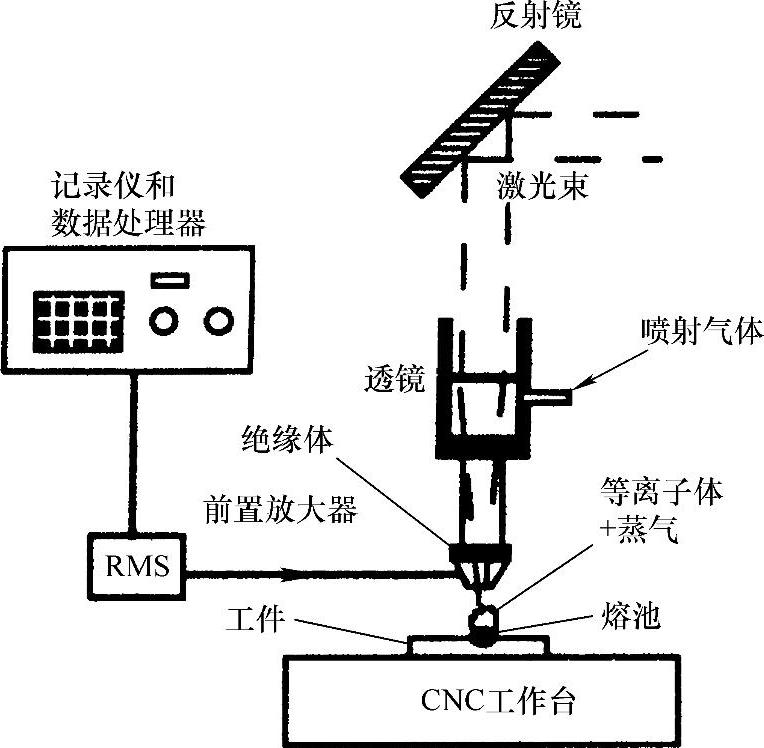

图10.16 声镜装置布置图

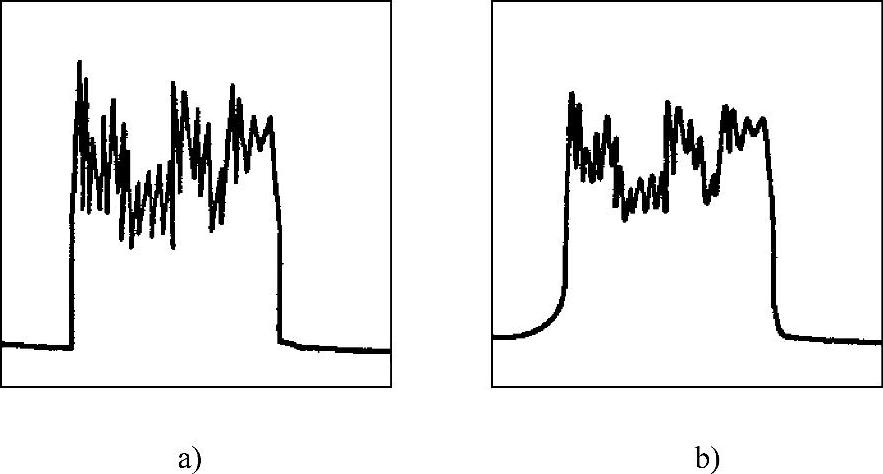

图10.17 声镜未处理信号图

a)声镜原始信号形成 b)通过低通滤波器后的信号形成

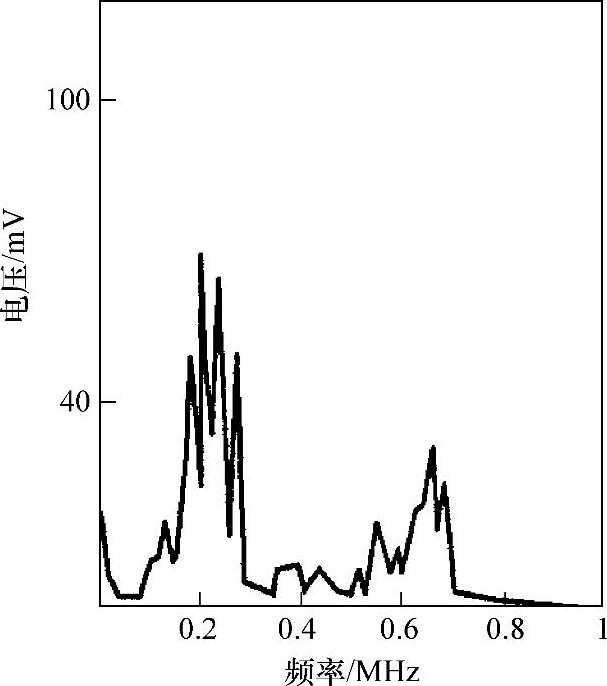

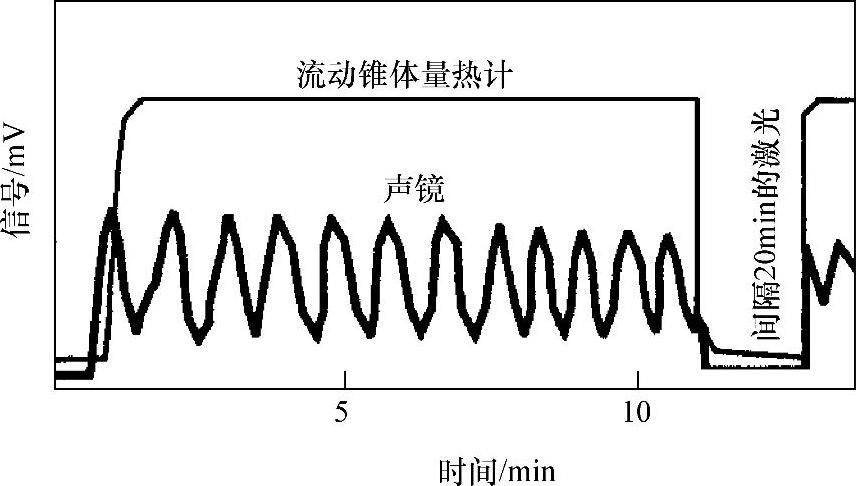

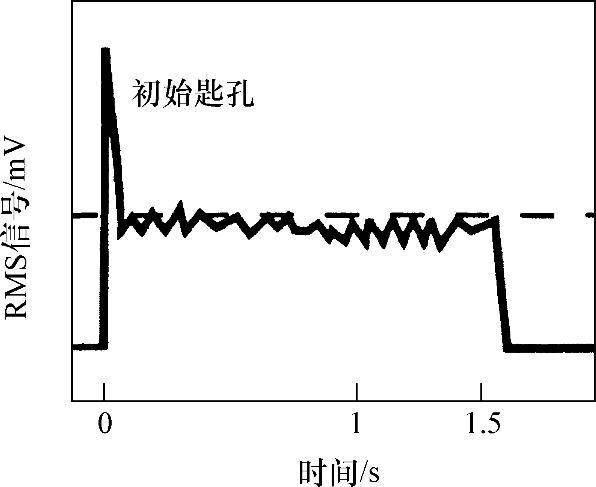

该仪器[16]可以为激光工程师解释疑问。Weerasinghe和Steen于1984年发现反射激光辐射的反射镜可产生高频率声频信号,其装置如图10.16所示。图10.17和图10.18给出了典型的信号。最为奇特的是图10.19以均方根形式给出的长时间震荡。该信号对应于功率、束流直径、在反射镜上的位置、激光的调谐状态,甚至是激光器腔体中的气体成分!考虑偶然发生的事件是,辐射在反射镜上减弱,对能量有反射作用,一些能量被吸收,瞬时使表面原子加热。导致膨胀出现,并因此产生应力波,它通过镜面(必要时需在背面进行水冷)传输到压电探测仪上。光压产生的应力问题被认为是不可能的,这是因为这种应力非常低,并应随镜面反射率的增加而增加,而不是相反的情况,详见第2章。因此,仪器记录的是功率的偏差,而非绝对功率。记住了这一点,仪器出现的这种现象就可以理解了。首先,激光功率的增加通常与功率偏差密切相关。一些激光器可能比另一些更为稳定。比如,对于相同功率的激光器而言,慢流激光器给出的信号要比快流激光器的小。大直径束流的表面热应力要比小直径的大,因此,对于相同的功率波动,信号随直径的增加而升高。但变为激光束的能量为何会产生波动?图10.18给出了两种频率组成的信号,一个频率约为100kHz,另一个约为1MHz。低频率组成随气体混合物及腔体调谐状态的改变而改变。实际上,对于所有的气体混合物而言,它都会同时消失。这种较低频率信号与激光器腔体中等离子体较亮时观测的频率相对应,因此可视为阴极处的等离子体附着频率。高频率组成被认为是腔体设计的函数,对应于腔体内的光子震荡。耗尽反转粒子数的时间与重新获得的时间直接导致在激光器中确实产生能量分频而非连续。图10.19表明时间常数为10ms的RMS信号具有较慢的震荡强度,以致用时间常数为10ms的锥形量热器无法测出。由于信号强度的震荡有1min时间,如果它是由能量变化造成的,采用两个仪器应该能够测出。LBA也表明不存在功率变化,但通过LBA信号的细致观测,发现束流直径存在小的震荡。声反射镜收集的正是这种束流畸变——更确切地说是功率变化。一般认为激光器加热时腔体就发生畸变,当腔体是波长的整数倍,或稍微偏离轴线而非波长的整数倍时,腔体中的光学震荡都会在光学轴线上形成驻波,但尚未得到证实。这种非常小的变化会导致束流尺寸发生变化,但更重要的是束流稳定性会发生变化。它确实意味着该仪器可能是激光器加热和正确调谐时的一种不会产生束流干涉的自动鉴别工具。

图10.18 声镜原始信号的频谱存在两个峰,一个在100kHz区域,另一个在MHz区域[36]

图10.19 Steen和Weerasinghe给出的声镜信号的长时间变化[16]

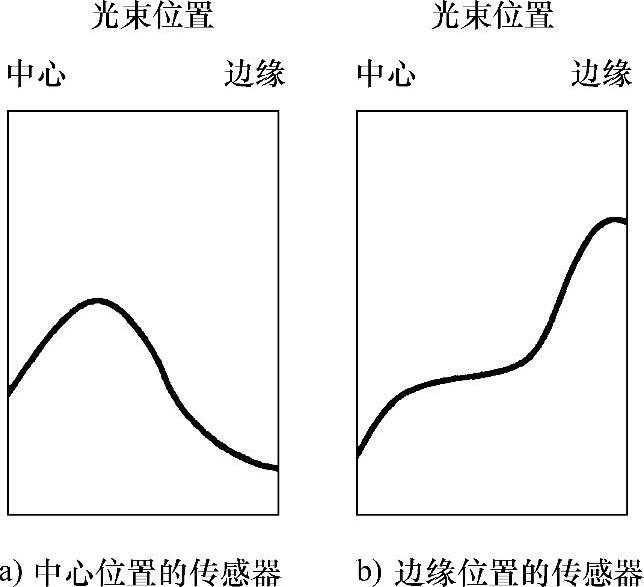

束流在反射镜上的位置不同,信号也会发生变化,如图10.20所示。这是由信号在反射镜内传输到探测仪的距离不同而造成的,也可能是有些束流在反射镜边缘的损失造成的。该特性已作为自动感测光束的方法在反射镜上的位置进行了研究,例如对于自动校准的研究[37]。

因此声镜可在不产生干涉的情况下瞬时测量如下信号变化:

①功率。

②束流直径。

③束流在反射镜上的位置。

④激光器调谐状态。

⑤腔体中气体的近似成分。

⑥工件上的背反射。

很遗憾的是通过这种庞大的数据收集获得数据的。当只分析信号强度和频率变化时,很难将一个变量从另一个变量中分离开来。这似乎需要高速模式识别(可能具有随遇逻辑)才能得到解决。

图10.20 声镜信号随束流在反射 镜上位置的变化而变化

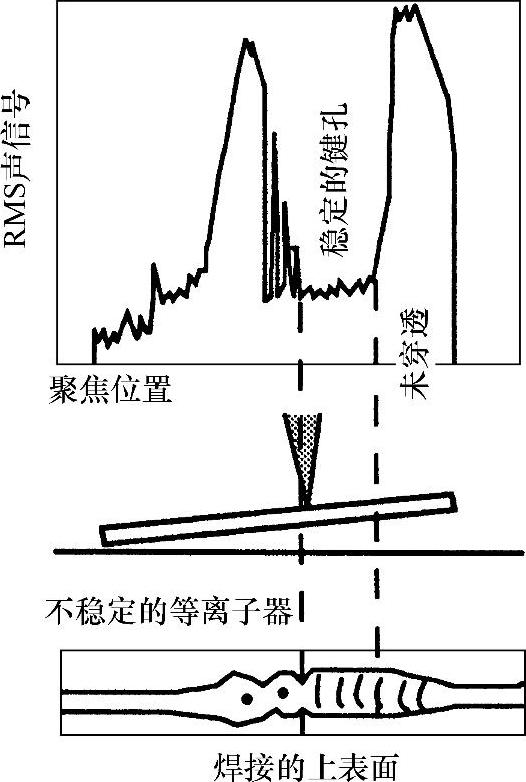

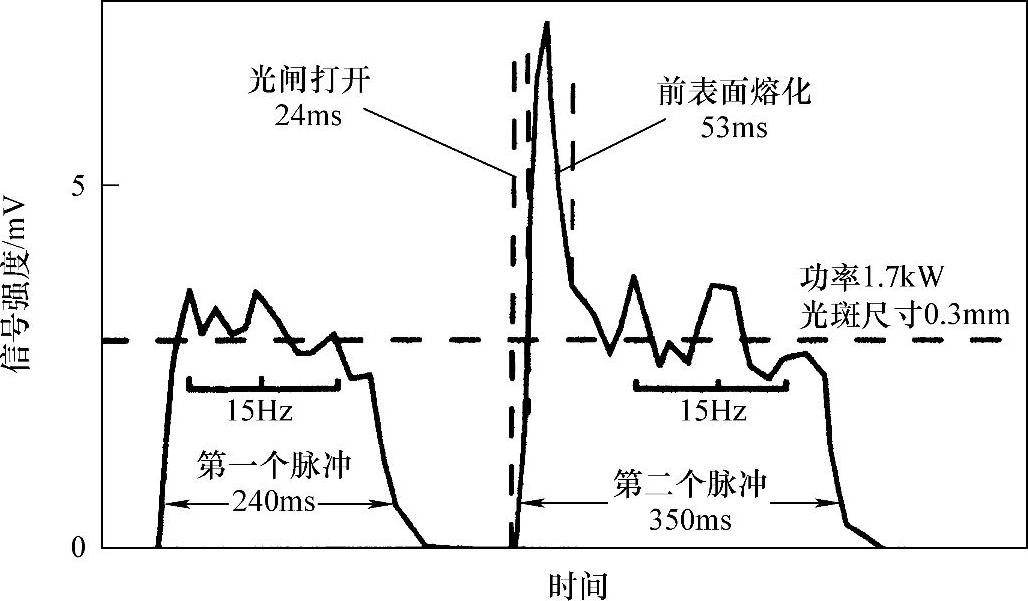

上述列举的最后一项是背反射信号的探测。如果声镜安装在工件附近,它会接收到来自工件的背反射信号,这应该是加工条件的特征。这些背反射是很强的波动信号,总之它们覆盖了整个反射镜表面,因此与相对稳定但大得多的激光束流相比,它们的热应力偏差非常大。2kW激光束5%的偏差是100W,而200W的背反射信号的变化有100%的偏差。由于许多材料的反射率超过60%,可以正确评价该计算是保守的,声传感器对背反射的测量应该比对主激光束的测量更稳固,图10.21和图10.22给出了一些结果。在这些图形中,举例说明了声镜可用作孔型传感器。图10.23给出了来自激光正在熔化的静态斑点的信号。平板上第一个脉冲的信号相当均匀,其变化可能为15Hz。同一斑点的第二个脉冲信号峰值相对较高,它是由第一个脉冲留下并重新凝固的光滑凹腔的强烈反射造成的。它表明重新熔化的时间约为53ms,之后信号再次表现出微弱的15Hz的变化。Postacioglu等人[38]的计算显示该尺寸熔池预期的自然波频率大约是15Hz。我们正在观察的(监听到的)是熔池上的波吗?如果这类相近的数据可以无任何过程干扰就能获得,声镜将成为一种重要的在线工具。

图10.21 焊接良好的稳定匙孔的声镜信号

图10.22 倾斜试样焊接时的信号变化

注:当匙孔失效或存在较大背反射时信号很高。

图10.23 两束激光脉冲在同一束斑上的声信号

10.2.3.2 声喷嘴

关于声信号的一个变化是可以将压电传感器安装在喷嘴组件上,并将直接辐射屏蔽掉,如图10.24[39]所示。这种情况下的信号几乎与来自声镜的信号相反。当背反射的信号较弱时,该信号较强,反之亦然。这种探测仪设想与来自匙孔的冲击波相对应。因此,当没有匙孔时,它最弱,而声镜则由于此时的背反射最强而最大。

10.2.3.3 等离子体电荷传感器

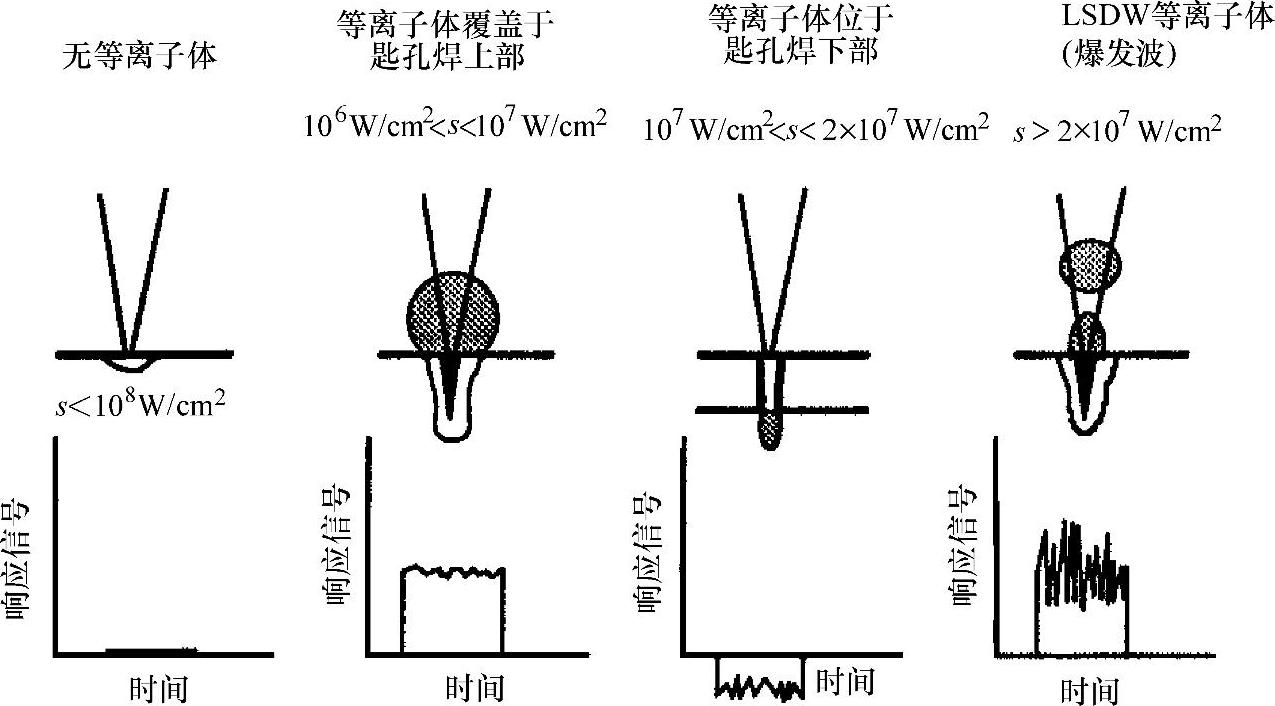

这是另一个惊喜。Li和Steen[40]用绝缘喷嘴装置测量了空间电荷电压。其结构如图10.25所示。仅当存在等离子体时才存在空间电荷,而且信号随加工过程的变化而变化,如图10.26所示。其信号由于等离子体中电子和离子的扩散速率不同而出现。这就导致了空间电荷瞬时不平衡。所考虑的温度范围内的电子速率在5×105m/s量级,离子的速率在104m/s量级。

图10.24 声喷嘴检测装置[39]

图10.25 等离子体电荷检测装置[40]

(https://www.xing528.com)

(https://www.xing528.com)

图10.26 PCS信号随匙孔动力学的变化

基于这种理论,Li等人[41]创建了一个模型,根据该模型他们得到了等离子体电传感器(PCS)的信号VS为VS≈2.5kT/e

式中 VS——信号强度(V);

k——玻尔兹曼常数(J/K);

T——绝对温度(K);

e——电子电荷(C)。

Li等人发现信号随穿透深度的增加而增加,穿透深度则与高温相符。他们的结果还表明随屏蔽气体的成分变化,信号质量发生明显变化。氩气的信号比氮气或氦气强。对于大多数匙孔爆发而引起的焊接缺陷,该信号都可以给出探测变化,隆起及穿孔使穿透深度信号减弱或失去跟踪。

仪器自身不会造成光束干涉,且具有很快的响应时间,可以皮秒量级检测。Li等人给出的一个变化是采用4个等离子体电传感器(即4分体喷嘴),他们发现这样可以使喷嘴内束流正确对中。

10.2.3.4 辐射发射

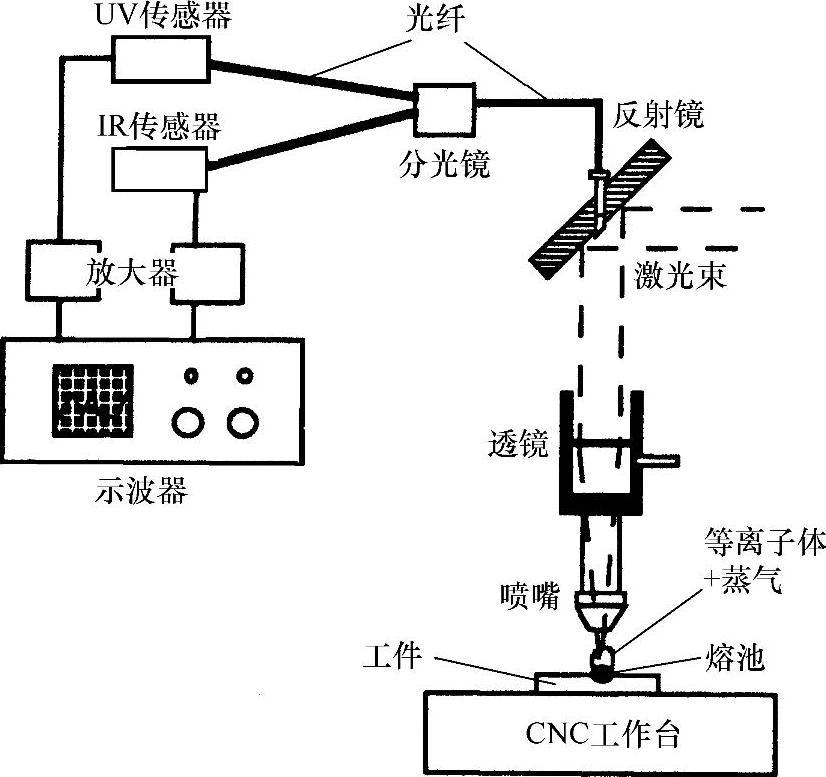

采用安装在加工过程附近的光纤直接观察、收集信号,或通过反射镜窥视,都可从加工过程中获得光学信号,如图10.27所示。这些信号的强度和波长分布与普朗克定律预测的一致。匙孔的作用就像一个黑体发射器,而等离子体有它固有的光谱发射。在基于该原理的一种探测器中,光纤被分成两部分,分别用以分析红外光谱和紫外光谱——不要忘记考虑光纤波长的不同透射率,在整个光谱上可以有不同的探测灵敏度。其结果是一个随大多数焊接缺陷而变化的快速响应信号。Chen等人[42]注意到一个有趣的特征,即当缺陷以相对较慢的速度发生时,比如焦点外漂移,紫外信号可在失效发生之前进行“预测”。这种潜在的预测信号是研究自适应控制方面工程师的梦想。对这种现象的解释是,当小孔发生冷却时,紫外信号第一个发生显著变化。相同的装置可以调整为自动的聚焦控制,见10.2.2.1节。

图10.27 双波长光学检测

来自等离子体的直接可见光谱信号已被用于控制艺术品或其他人工制品的激光清洁,如激光诱导分解光谱(LIBS)和激光诱导荧光光谱(LIF),见第9章和第1章的1.4.9节[43]。

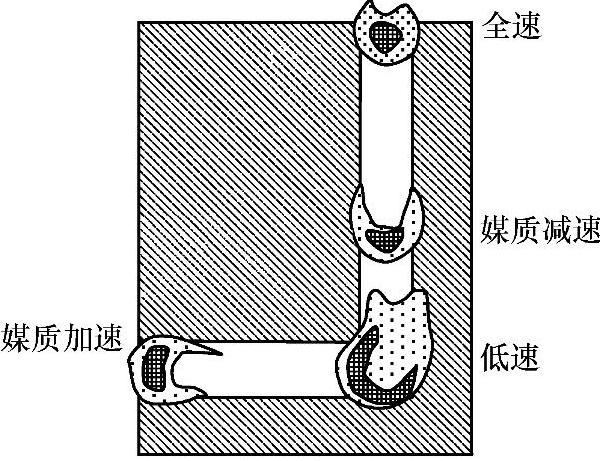

Kaierle等人[44]采用照相机来代替光纤,如图10.27所示。可以给出切割前端和焊接熔池的空间分辨图像。图10.28是以不同速度绕一个角切割时观察到的热斑点轮廓。它显示出可以从空间分辨信号得到的新信息——加上新的计算可以获得有用的数据。然而,图像确实显示出熔池尺寸和HAZ随速度发生的变化。注意到,当速度减慢时侧面特别易烧伤,最高速度下降(熔池尺寸减小)时通过切口的辐射增加。

10.2.3.5 温度

当确定相变硬化程度或激光涂层过程中的预期稀释度时,工件温度非常重要。有几种方法可以测定温度。为了控制相变硬化过程,采用压电陶瓷直接观测到交互作用区的温度,如Berg-mann的方法[45]。有一些CCD照相机可以观测焊接过程,采用适当的软件可以计算熔池的尺寸,由此可以确定渗透深度[46]。红外扫描压电仪已被用于测量作用区周围的热剖面。

Zheng等人[47]采用安装在最后一个束流引导反射镜上的光纤,通过反射镜直接观测到光学强度。他们的信号显示在激光切割过程中吸附浮渣,并形成条纹。Olsen[48]和Kaierle等人[44]采用束流分光镜已经能够观测切割过程中的细节。Miyamoto等人[49]的系统可以在切割过程中沿切口至切割面进行观测。他们的装置已被用于观测一些非常有价值的薄膜,如果采用光纤,其侵入性会更小。Mazumder[50]利用三个光电二极管收集的信号观测直接金属沉积(DMD)涂层过程中的温度。该数据已用来控制涂层的高度。

图10.28 通过切口镜片看到的经过处理的切口前端图片

10.2.3.6 匙孔监测

在10.2.3.1节中已讨论了采用声镜监测匙孔。还可以采用Zheng等人[47]的“看透”反射镜进行监测。Li等人[41]确定的电信号(等离子体电荷信号)可以分析激光焊接过程中发生的总体质量。等离子体强度也是一个指标,许多光电传感器已经对其进行观测,如Be-yer[51]的工作。另一些研究人员用扩音器对焊接过程进行了简单的监听。

10.2.3.7 稀释度监测

当激光涂覆时提出许多新的变量,如粉末的进给速率、镀层轨迹的高度、基体温度和涂覆层稀释。Li等人[52]根据微感应传感器原理发明了一种涂覆层稀释的在线监测装置。信号随特定合金系中稀释程度的变化而变化,但也随高度和温度的变化而变化。因此对于有用信号而言,还需在几种信号之间进行计算。这比其他传感器的复杂性要高很多,但却表明激光加工的控制方式可能在进步。

10.2.3.8 火花放电监测

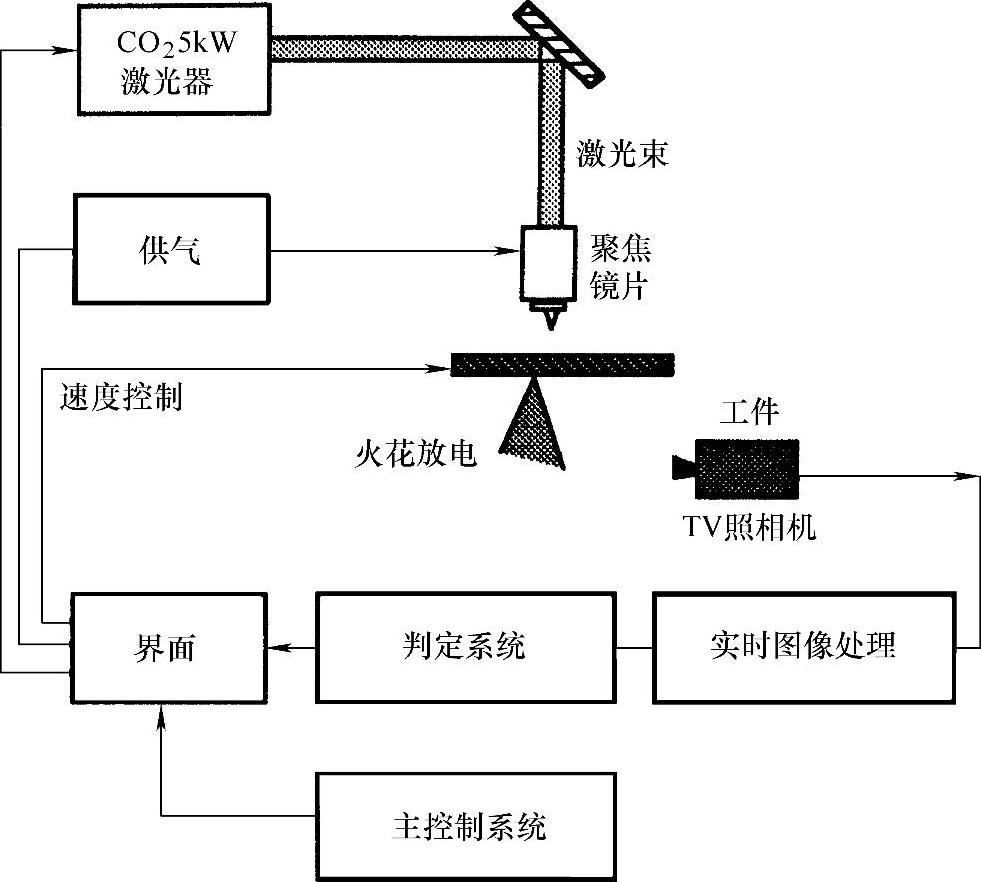

火花离开切口的角度及放电的锥形角可显示切割过程的正常状况。巴黎的ETCA[53]开发了一个TV照相机系统来观测切口下方的火花放电。视角横穿切割方向,图像传送到图像处理器上,从图像处理器可以获得控制数据,用于控制加工过程。该过程是一个多变量、多选择的加工方法,ETCA已开发出一些“智能”形式的加工方式。总的装置如图10.29所示。其弱点是使用仪器必须能够观测到工件的下方,而通常这是非常不方便的。

10.2.3.9 涂层结合状态传感器

Li等人[54]采用光电传感器观测涂覆过程中熔池的辐射。涂覆未良好结合时的信号通常比良好情况高三至四倍。

10.2.3.10 检查焊缝缺陷及显微组织的超声传感器

图10.29 ETCA智能激光切割系统[53]

注:给出了两个水平的强度(Anglos等人的结果[43])。

图10.30 两种用于显微组织或缺陷检测的超声检测装置

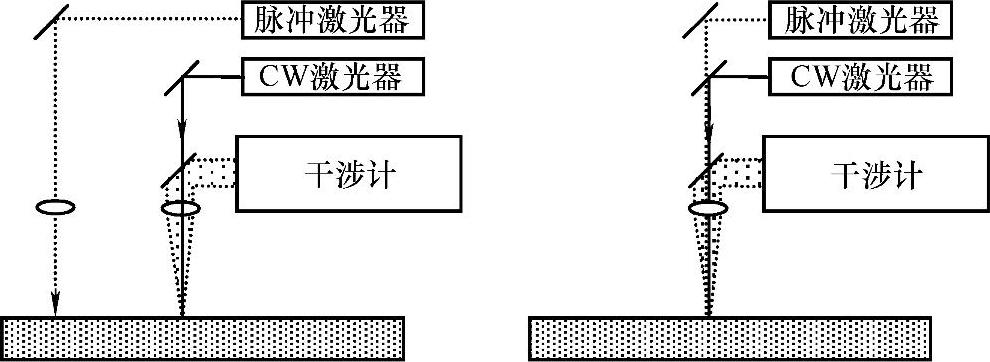

长期以来,超声一直是检查焊缝的一种方法,它主要通过缺陷的反射信号进行检测。超声还可用于测量声速,而声速通常受到显微组织(压缩、剪切、瑞利波和拉姆波,通过散射波的光谱还可预测晶粒尺寸)的调制。标准的超声无损检测(NDT)问题在于超声发生器和超声接收器(压电或EMAT传感器)必须与工件具有好的声接触。这阻碍了超声技术对热材料或在线的应用。脉冲激光(对强的红外辐射来说一般为10ns)可在工件内产生超声脉冲,所得声速可用另一激光器检测,这一激光器的反射束流可用干涉计检测。表面的微小振动将会使反射激光产生一个多普勒位移。两个激光器均可安装在距表面2m处,这样可使激光超声技术(LUT)[55]应用于高温和高速场合。图10.30给出了已用于钢带轧机[56]的连续显微组织测量的装置。该图也包括了一个用于较深缺陷的单斑点分析仪。采用双束流分析仪的LUT方法可以给出厚度数据,它主要是根据测量压缩和表面波的飞行时间测定的,对于20mm厚的钢或铝,其精度为0.2%,要比X射线的监测结果高约4倍。

另一种相似仪器采用了激光脉冲产生的超声信号和测量表面振动的激光多普勒速度计,它可用于在线测量激光焊缝缺陷[57]。由于这些探测仪仅询问非常高的频率,因此对于工件振动和焊机引起紊流导致的低频并不敏感。通过阅读窗玻璃的振动,间谍可以采用该技术窃听谈话,因此它可能在未来起到重要作用。

声发射技术已被用于监听激光相变硬化过程时的马氏体相变[58]及焊缝镀层的破裂。目前已经知道在工件上进行激光涂层时使用超声振动可以减少开裂[59]。用于清洁的激光脉冲产生的声信号强度也已被用于控制清洗的深度。该信号也可用以10~15kHz[60](见第9章)工作的宽带扩音器来测量。采用非接触的激光多普勒速度计可对这些技术更新。

10.2.3.11 反射辐射的光谱分析

激光清洗处理中已经研究了这种技术[60]。它是根据“看起来是否干净?”的标准清洗检查技术。白光照射在被处理的表面,对反射光进行光谱分析,以获取想要的变化(见第9章)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。