工作台变量的测量相当直接,如位置的控制(编码器)、横向移动速度(编码器)或喷气速率(压力)。然而,聚焦位置及接缝位置非常重要,且更要精细地测量。下面将详细讨论。

10.2.2.1 聚焦位置监测

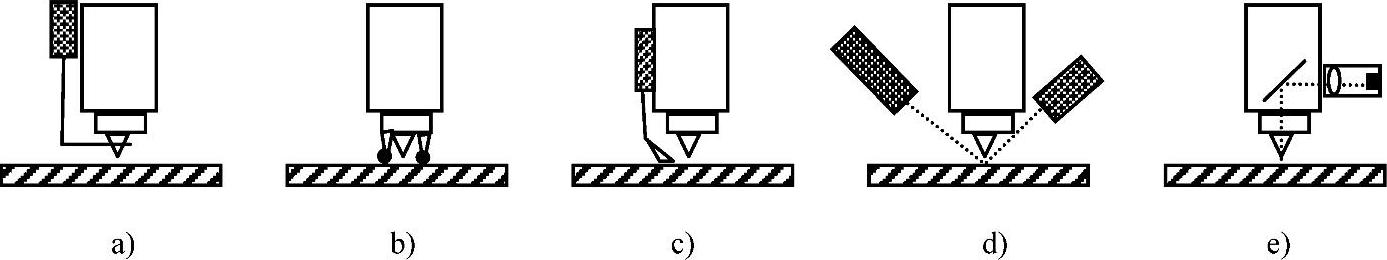

聚焦位置需要实时测量和控制,这是因为加工过程中工件可能轻微翘起,或者因部件仿形加工使控制程序变得繁杂。对于工件上方喷嘴高度的观测及控制需要采用几个信号。如图10.12所示,它们包括电的、机械的及光的传感器。

感应[26]和电容装置[27]:这种装置看起来非常精致,且可作为喷嘴的一部分。它们的问题是由仅适用于加工金属,且信号会因靠近边缘或表面存在水或碎屑(尤其是氧化物)而发生变化,当切割凹状工件时边缘问题更严重。焊接过程中产生的等离子体也可能会影响电气环境(见10.2.3.1节,等离子体电传感器),导致焦点不稳定。当熔化穿孔时,该问题尤为显著。

图10.12 检测聚焦位置几种不同方法的举例

a)电容、感应 b)滑板 c)触点 d)光学传感器 e)消色差聚焦装置

滑动装置:该装置可使喷嘴在工件上移动。当进行不完全穿透的切割时,为避免喷嘴气体带来的气体缓冲效应导致的跳动和反弹,喷嘴需要负载约1kg的力。这就意味着当切割较软的材料时,可能导致表面产生伤痕。用这种方法切割小部件时也会因部件的运动变得很困难。喷嘴通常装一个碳化钨滑槽,或者装一个滚动的小球。这个系统的优点是使喷嘴非常靠近切割表面,使喷嘴和切割槽之间形成很好的空气动力学耦合。

探头装置:是一种非常灵敏、重量很轻的杠杆系统,它通过驱动装在感应容器内的活塞而工作。它们是动作快捷、形状适合的滑动探头,靠近边缘可以监测。该类装置及滑动系统的缺点是对正在加工的材料及表面上的水和碎屑都不敏感。

光学高度传感器:以He/Ne激光或二极管激光束的基础建造,可以照亮非常接近相互作用点的斑点。用一望远镜可将该斑点的图像聚焦在能够观测图像位置变化的传感器上(见图10.12d)。探针光束可以调节,传感器装有过滤器,只允许测量探针的频率。通过这种方法可识别出加工过程中光发射出的信号。Li[28]采用一个IR收发器替代了这一复杂系统。反射信号的强度随高度的变化非常明显。然而,这种小的电子元件必须安装在远离强热的位置,因此,它与探针光束法相比离热作用区更远。两种光学装置的共同优点是均适用于任何材料,对边缘效应不敏感,对表面碎屑及水相对不敏感。

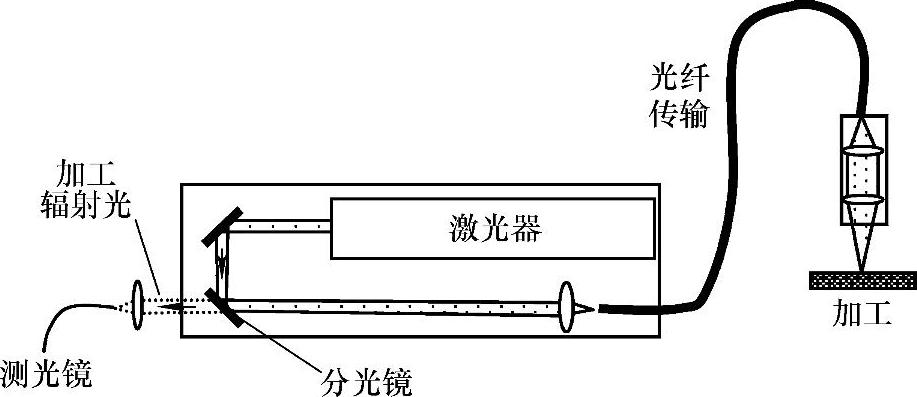

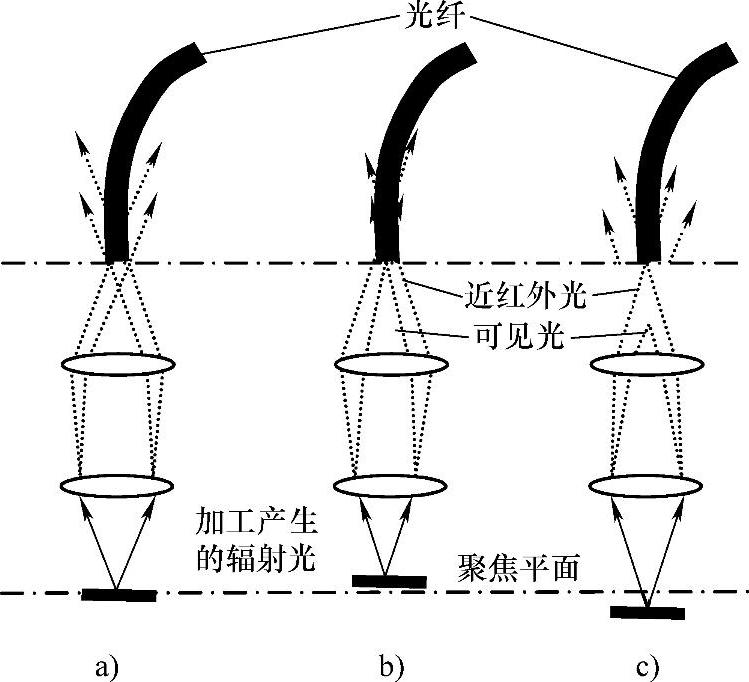

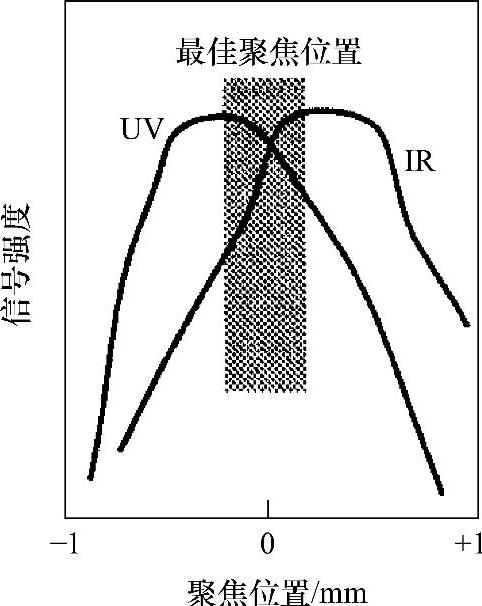

双波长光学传感器:LEMA(工业应用激光工程EPSRC计划)小组[29,30]发明了一种灵巧的焦点控制系统。该装置是用于10.2.3.4节中的激光焊接监测仪,如图10.12e和10.13所示。传感器探测的是加工过程中的逆辐射,包括光谱的所有颜色,主要来自黑体辐射源。因此,采用透射镜片,当信号聚焦到探测仪或用于收集信号的镜片上时,光谱的紫外或可见光范围的聚焦位置比红外线要短。这样从紫外线和红外线组分收集的两种信号强度随焦点位置的变化而变化,如图10.14和10.15所示。由于两种体系信号升降的非对称性(见图10.15),最佳位置很容易确定。该系统已经成功用于焊接皱纹钢板和激光直接铸造时可以远距离控制。与其他所有高度传感器相比,其最显著的优点是非接触式测量,当加工过程有小孔效应时——等离子体及其他,该方法最好。其他大多数技术都发现等离子体影响电容或电感,或使光学传感器失效。响应时间是高度控制齿轮的函数。有趣的是可以将该传感器安装在激光器上,如图10.13所示。因此它可能成为将来Nd-YAG激光器的一个标准附加系统。

(https://www.xing528.com)

(https://www.xing528.com)

图10.13 双波长聚焦控制的光学取样图

图10.14 宽带辐射耦合到传输光纤镜片的变化

a)焦点 b)聚焦平面前端 c)低于聚焦平面

图10.15 红外线与紫外线强度随聚焦位置的变化

10.2.2.2 焊缝位置监测

在对接焊时,需要沿连接线进行监测。在激光焊接过程中,存在一个与激光焊接相关的狭窄熔化区,因此需要有一个精确快速的跟踪焊缝的测量系统。已经提出了几种测量系统,其中Lucas和Smith[31]的光学系统和Goldberg[26]的感应传感器已用于观测焊缝周围的磁场变化。在Lucas的方法中,用一个圆柱形光学器件将He/Ne激光器或二极管发出的激光线沿焊缝投射,用CCD照相机探测该线的形状。用计算机分析该线的平直度,可在微秒内确定焊缝位置。控制系统已经进行测试,并证明对TIG焊接是有效的[32]。另外一种途径是采用Oomen[33]的方法扫描光束。

10.2.2.3 气体保护效果监测

可采用等离子体辐射光谱探测焊接过程中气体保护的失效[34]。美国佛罗里达州的太平洋光学有限公司已经采用600μm步长指数的光纤反馈的微型光谱仪接收加工过程中的辐射信号,分析说明426nm峰是氧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。