如果材料被激光加热沿厚度产生大的温度梯度,表面将被压缩(图8.1)。这是由于表面受热有膨胀趋势,但基板处于冷态为保持原样抵制弯曲变形,在表面区域将产生塑性流体。如果温度足够高,导致较多的热应变。冷却后塑性流体不会复原,这是因为:

①冷却时其余的材料由于热传导被略微的加热,导致这些区域发生膨胀,减少了冷却产生的张力。

②未加热区材料在冷却过程中变得坚硬。

③最后,冷却过程中应力作用区域是整个基板而不只是加热区。

图8.1 三种激光弯曲成型机制

a)温度梯度 b)褶皱机制 c)镦压机制(https://www.xing528.com)

这样加热造成的塑性变形不会恢复,激光加热冷却后零件趋向于弯曲。为了建立这个温度梯度,激光必须横扫过工件表面,激光移动速度要求使加热深度小于工件厚度。加热深度z可以近似地从接近常量的傅立叶数(z2/αt)给出,此处α为导热率,t为作用时间,t=D/v,光斑尺寸除以横向速度。如果下式满足,温度梯度机制主要在起作用:

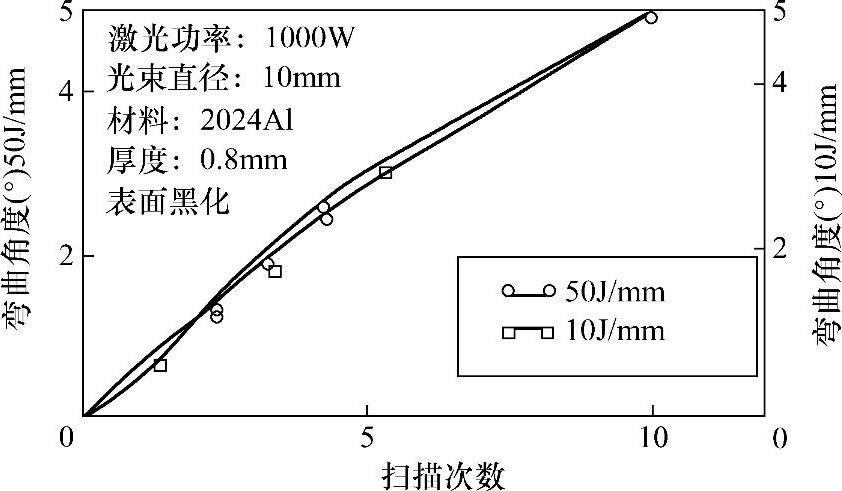

起初,光束扫过基板,由于受热膨胀,将有微小的变形。整个基板抵抗变形致使变形很小难以测量,反变形消除了表面的压应力,减小了最终的弯曲角度。随着光束持续扫过基板,初始区域冷却,收缩引起弯曲。可以发现整个基板发生小量的移动,这使得弯曲过程有些不对称。边缘处以及中心处不同的约束程度使得不对称的变形愈发严重。因此当对称件进行弯曲成型时,就需要考虑不同方向,不同位置的扫描次序[8-10]。每次扫描所造成的变形不大,约为1°~3°(见图8.2)。对于一种材料,固定激光功率以及光斑尺寸,前10~20次扫描中,每次扫描所造成的弯曲变形是恒定的,见8.3节理论分析。经过这几次扫描后,由于加工硬化以及弯曲边缘厚度增加,每次扫描造成的变形角度减小。弯曲边缘变厚主要是塑性变形造成的。激光弯曲优于机械弯曲的一个方面是:弯曲处材料厚度增加而不是变薄,对于弯曲承受压力管件,这一点非常重要。

图8.2 两种能量下弯曲角度随扫描次数的变化趋势[8]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。