7.5.3.1 工艺描述

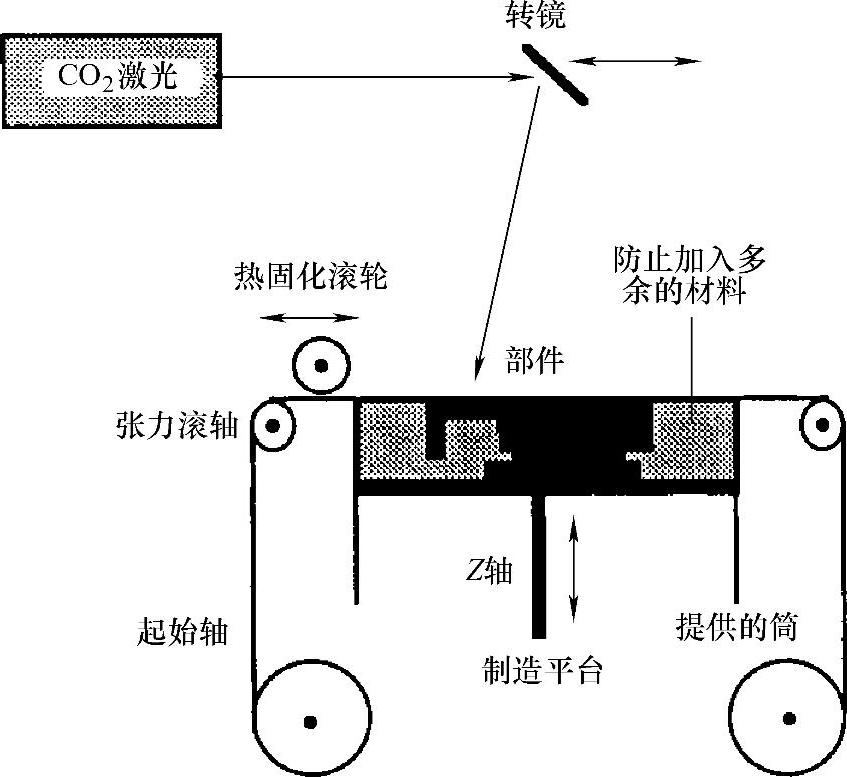

叠层实体制造技术[10]是由Helisys Inc进行了商业化运作。成型过程仍需要一层层地建造,然而,在这种情况下薄层是一张纸、聚酯薄膜或其他薄片,薄层铺设在前一层上并用黏结剂粘在一起。然后激光在该层上切取要求的形状,并将废料切成小方格(也叫砌砖)以便以后移出。在成型过程中废料起着支撑实体的作用。在成型中封闭的空腔必须把“砖”移除。成型过程在图7.8中形象说明。

7.5.3.2 精度

xy方向的精确度取决于激光切割系统的精确度,因此xy方向精确度非常高,每100mm可达±0.1mm,且没有收缩。然而,z方向的精确度取决于附着物的厚度,因此高层实体的精确度可能差些。当铺设有黏结剂时在z方向有收缩。黏结剂必须均匀铺设。

图7.8 叠层实体制造

7.5.3.3 工艺改进

薄层可以是金属片或金属粉末烧结层。如果叠层实体制造也包括一些边缘处理,那么厚度上的台阶数可能大些。在一个过程中,可一定角度实现金属板的激光切割[5]或焊接[11]和涂覆。

另一个过程是“固溶生长机制”(Cubital Ltd),将一层光敏树脂通过将模具曝光做成所需形状,然后移除未处理的树脂,用蜡替换。一套树脂和蜡层加工成平板,下一层加在顶部(如此循环),蜡起支撑作用。

7.5.3.4 叠层实体制造技术的优点和缺点

优点:

①与其他加工相比,能使用更便宜的材料。

②不需要支撑结构。(https://www.xing528.com)

③能制成不同材料的复合结构。

④(如打孔、压模等)可以通过这类方法加工。

⑤设备费用低。

⑥全自动过程。

⑦高精确度±0.1mm。

缺点:

①部件移动是棘手的问题。

②密合面和凹面不可能由单体得到。

③局部应力受限。

④纸张吸收湿气、变形或分层。

⑤制造率低。

⑥鳍状部件的结构强度差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。