立体光刻成型[6]或3D印刷是通过一个复杂模型直接从CAD程序包中构建,通过聚合塑料单分子物体的方法。低能He-Cd激光器发射波长为325nm的紫外线照射在液态单体熔池上,促使液相单体选择性聚合和固化。这个过程依靠扫描激光束去选择性地逐层硬化光敏聚合物的薄层,后续薄层构建是在先前固化薄层基础上进行,直到3D部件构建完成。用于立体光刻成型的光敏聚合物有非常稠的粘性,其曝露在特殊波长光下可快速硬化。

7.5.1.1 模型设计

立体光刻成型创建模型是在3D CAD系统上执行设计功能的第一步,CAD图像要么以固体构建,要么以立体或完整内部信息的平面模型构建。接下来,立体模型图像在屏幕上定位于最适于光刻构建的位置。因为立体光刻过程是从底面开始层叠建造模型的,所以对于模型的悬挂部分,需要薄十字网制成的支撑结构。通过优化部件定位可以使支撑结构最小。如果以后模型可熔铸成型,那么固体部件可以用蜂窝结构设计(QuickcastTM,[7]见7.6.2节)。在模型被建成后,支撑结构应被剔除或切除。

7.5.1.2 模型分层和数据准备

当设计完成后,以STL文件形式的电子模型被传输到立体光刻计算机,然后被电子分成薄层,单层厚度由操作者选择。通常对精确度要求越高,分层就应越薄。然后计算机将每层分成矢量数据网格,这些矢量数据用于控制激光束的方向和速度。

7.5.1.3 立体光刻模型创建

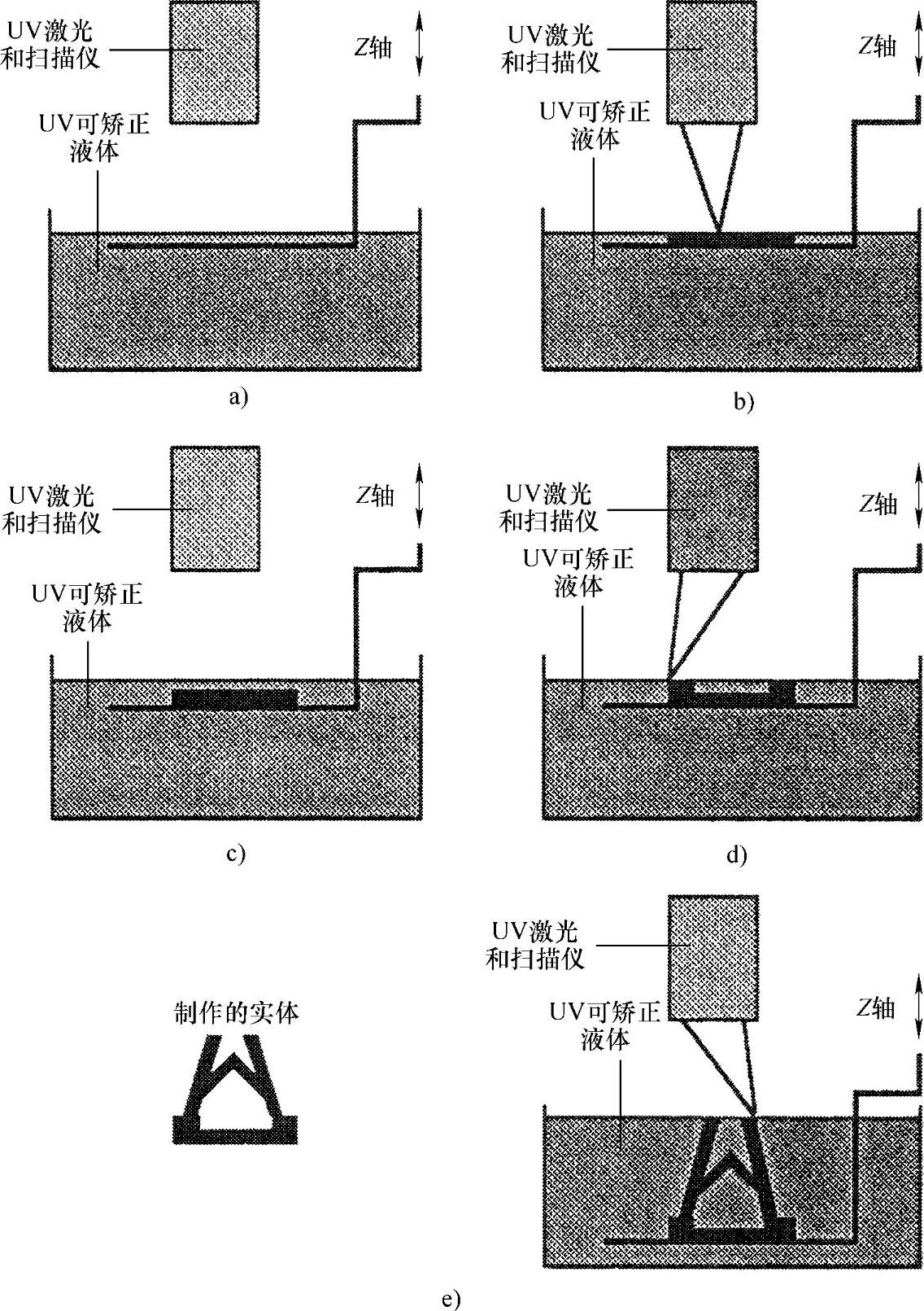

立体光刻成型过程如图7.6所示。首先,将台板降低到一缸光敏聚合物内的一个精确深度,台板降低的距离对应于将要固化模型的厚度。接触电刷确保台板均匀覆盖,以及单体表面没有波状起伏或气泡出现。接着,激光器产生激光,其x和y方向上的运动由两台计算机和检流计驱动的扫描镜控制。激光束的运动选择性固化光敏聚合物的区域对应于模型的最初分层的区域。脉冲激光形成的固化轨道由一系列叠加的锥形组成。区域的尺寸为0.2mm,深度为0.5mm,取决于激光能量。固化的第一层成为了模型底层。台板再次被降低到缸中的一个精确位置,然后激光在第一层的顶部扫描第二层。这一层黏结在第一层上,因为每个脉冲的穿透深度都大于层的厚度,因此前一层就过渡熟化。这个过程需重复多次,直到整个实体创建完成为止。扫描完成后,从缸中提出台板,模型准备去除支撑结构及后处理。根据模型的复杂性而有所不同,一般的加工时间大约1h,后固化约2h,制作一个3D模型大约要3h。

所用光敏聚合物由光引发剂和含有环氧、乙烯基或丙烯酸酯官能团的液态单分子结构组成。在紫外线照射下,光引发剂首先激活,其中一少部分转化成活性粒子,通过形成游离原子团,活性粒子促进光化聚合的进程。不同树脂的固化时间和最后物理特性会有所不同,这意味着在熔铸前需要一些选择。

7.5.1.4 快速固化

聚合物的最大硬度不能直接在立体光刻成型过程中得到,因此,通常要求进行一些快速固化处理。快速固化是把模型暴露在高强度紫外线可照射的特殊固化单元中完成,根据部件的几何结构,照射时间在30分钟到2小时的范围内变化。

快速固化也被用作快速使厚壁和大体积模型变硬的一种方法。大体积模型可以通过先在模型结构中获取液态聚合物,然后在快速固化循环中硬化的方法快速创建。

7.5.1.5 工艺改进

3D系统公司拥有立体光刻成型的原始专利,此专利已受到很好的保护。然而,Quadrax、Grapp、Du Pont、Laser Fare、Sony/D-Mec、Mitsui E&S、Mitsubishi/CMET和EOS等,上述公司在其技术上都有改进。

图7.6 立体光刻法制造部件的工序[6]

a)台板降至铸造薄层的预置深度 b)起始层被紫外线聚合从而形成CAD图像到铸造形成的底层 c)和d)每层重复循环,直到完成 e)部分

①EOS用平面镜系统确保光束总是垂直缸面。

②Mitsubishi使用x/y飞行光学平台代替检流镜以移动光束。

③Mitsui的Colamm-300系统是在低于台板铸造,为避免表面水平问题,因此加工过程是SLA的倒置形式。这也避免了在构建过程中使用大缸聚合物,也可以使用其他聚合物。他们声称精确度提高到±0.1mm。

④Du Pont对软件和控制系统进行了改进。(https://www.xing528.com)

⑤Sony使用一种日本产的低粘性合成橡胶(JSR),简化了水平校准问题。他们也开发了更复杂的扫描系统。

更重大的改进正在考虑中,例如用更大能量的激光器和模具一次扫描整层。屏框是用液晶显示,因此高度灵活。另一个变化是由全息摄影扫描真实图像——单次成型完整的3D实体——但是要花更长时间才能实现该目标。

7.5.1.6 立体光刻成型的优点和缺点

优点:

①良好的精度和低的表面粗糙度。

②熔铸速度快。

③全自动化。

④内外表面都能模拟。

⑤根据台板的尺寸可同时熔铸多个部件。

缺点:

①收缩和变形可能导致分离和裂开。

②表面粗糙度取决于层厚和材料。

③完成操作时单调乏味且麻烦。

④大而薄的表面难于制作。

⑤表面粗糙度和公差不能同时达到最好,有时必须做出选择。

⑥所用聚合物具有高的热胀系数,因此不能制得好的模具。

⑦悬挂部件需要支撑结构,因此支撑结构必须在CAD设计中创建。

⑧目前最好的公差仅仅是±0.2mm。

⑨设备昂贵。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。