直到最近,激光冲击硬化[112,113]或者“激光喷丸硬化”才开始引起人们的关注。但是,现在冲击硬化已经是一种工业处理方法。喷丸处理的目的是在零件表面产生压应力,从而提高零件的疲劳强度。压应力是由表面冲击喷射的冷加工引起的。这种方法产生的压应力可达极限抗拉强度的60%。处理深度取决于冲击能和材料,但通常可以达到最大1mm,平均0.25mm。与产生压应力的材料深度相对应,在材料表面层下面将会产生平衡拉伸应力。对于较薄的材料,这可能是个问题,在表面下会引起疲劳。因此,压缩层深度不能超过工件厚度的10%。喷丸硬化的方法通常也应用于细化晶粒组织,缩小某些铸造或烧结产品中的孔隙,改善腐蚀、磨损和氢脆应力腐蚀开裂,以及晶间腐蚀。它也将消除由不同金属成形技术所带来的残余拉伸应力,如电火花、车削、铣削、拉削、磨削、化学蚀刻和激光切割。

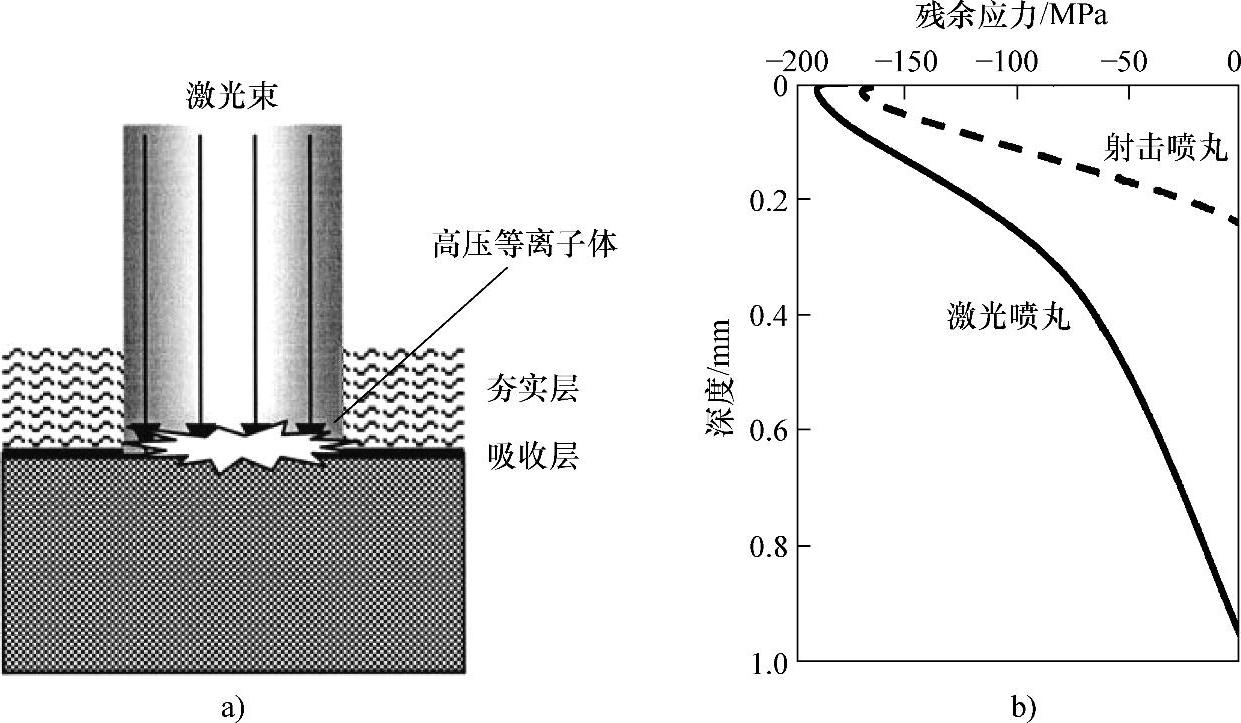

强力辐射冲击波可产生同样或更好的压应力,但它必须是短脉冲(~10~100ns),并且有良好的光束质量。这是劳伦斯利弗莫尔实验室在该方面的成就之一。他们构建了强大的主振荡器功率放大器(MOPA)系统,该系统基于Nd:glass(钕玻璃)材料,在6Hz、10~100ns时的脉冲能量为100J,必须是短脉冲,并且具有钻孔效果[114]。激光的平均功率仅为600W。为了获得一致的作用,在1cm2区域的相(位波)前,激光与受激布里渊散射反射器结合。它可实现每个脉冲激光冲击硬化100mm2或每小时冲击硬化1m2。硬化区域被一吸收层覆盖,表面含水层会抑制等离子体的产生。总体布置见图6.44。碰撞产生的压力可达1000~10000个大气压。由于碰撞发生在相当大的区域(1cm2),因此处理深度可达3mm,与1mm厚的冲击硬化相比,有少量的表面损伤。

图6.44 a)激光喷丸处理(10~100ns短脉冲,100J/cm2,产生等离子体压力1000~10000大气压)b)射击喷丸和激光喷丸的处理深度比较数据引自Hammersley等人[112]。

激光冲击硬化的优点:

①与传统冲击硬化相比,具有更小的表面粗糙度。(https://www.xing528.com)

②无嵌入颗粒。

③能硬化弹丸不能达到的角落。

④没有需要回收、收集、分级和清理的材料。

⑤对设备只有少量磨损。

⑥处理放射性材料时无污染弹丸产生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。