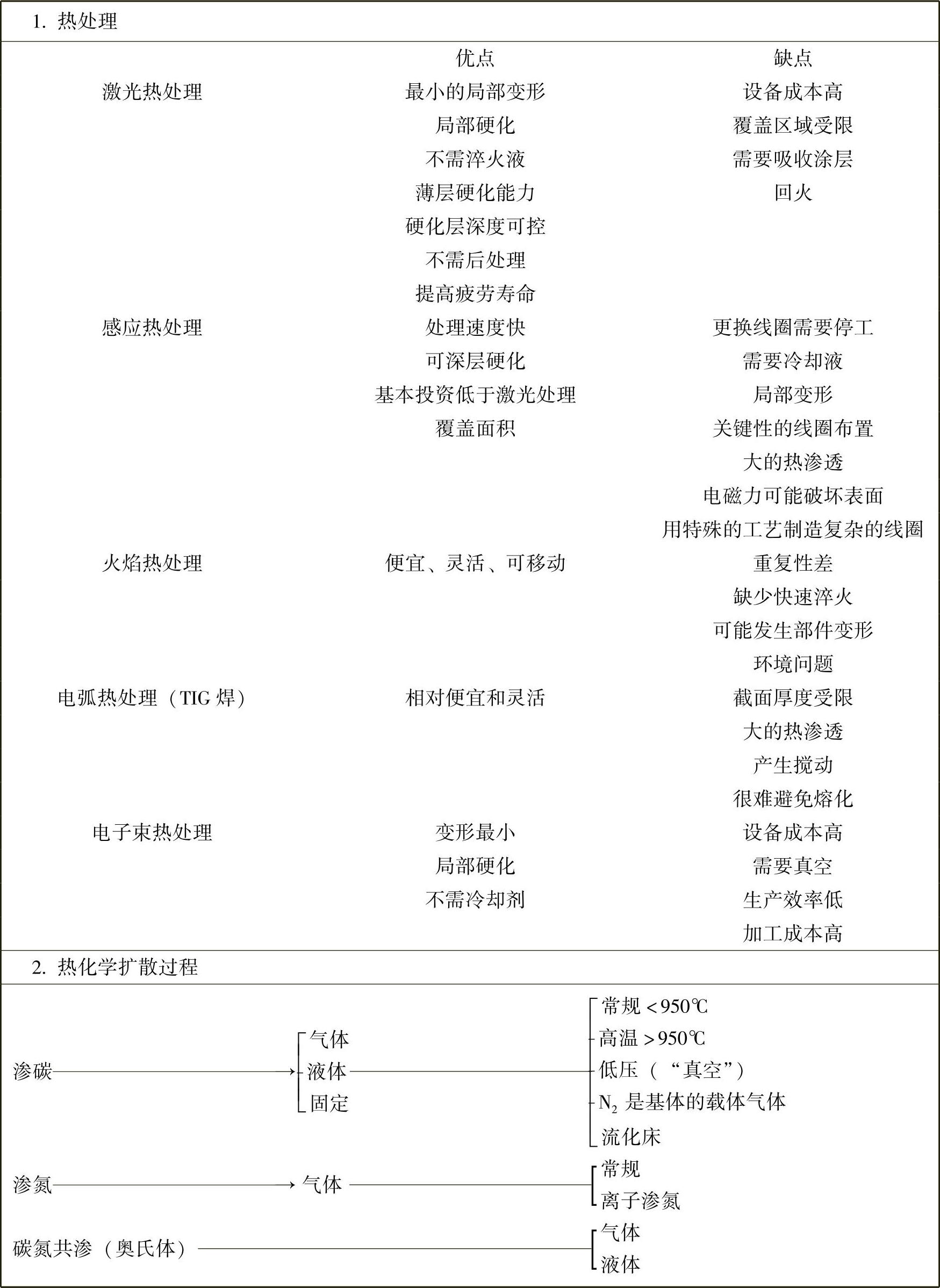

激光热处理的最初目的是选择性表面硬化以降低材料磨损[1],现在也用于改变材料的冶金和力学性能。在大量表面热处理研究项目中有许多具有竞争力的方法,见图6.3,激光通常在减少变形和高效率方面占有优势。激光热处理的实际用途包括:

图6.3 热处理工艺比较

①增加硬度。

②提高强度。

③减少摩擦。

④降低磨损[2]。

⑤增加疲劳寿命。

⑥生成表面碳化物。

⑦产生独特的几何磨损模式。

⑧回火处理。

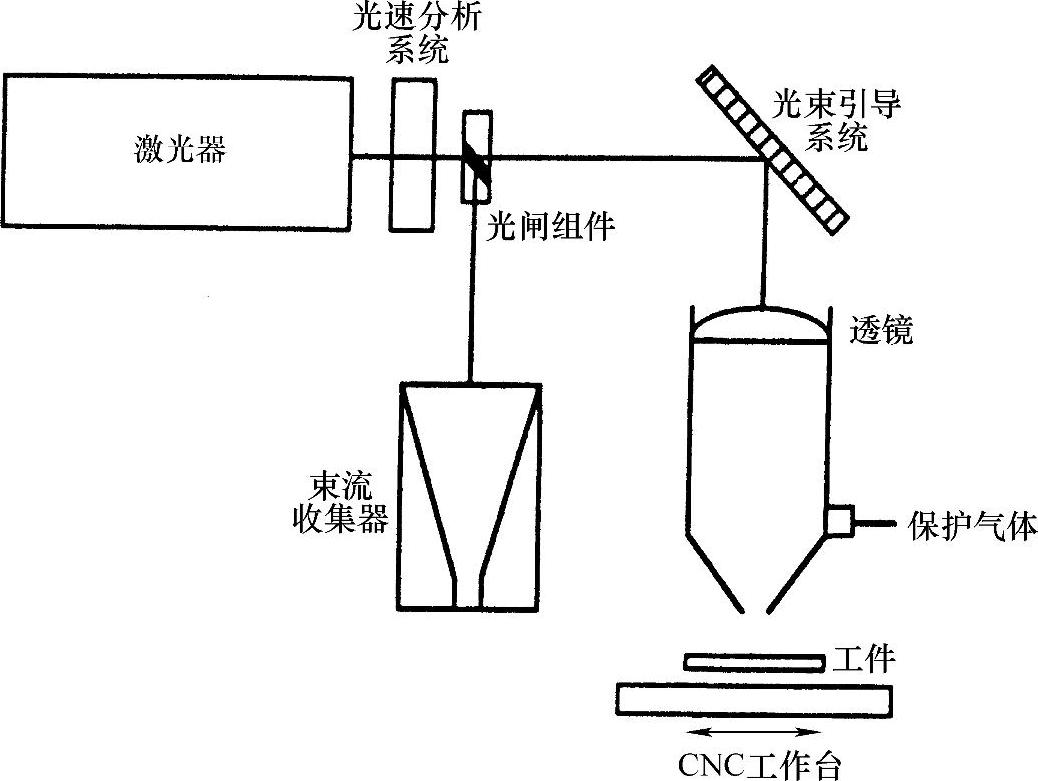

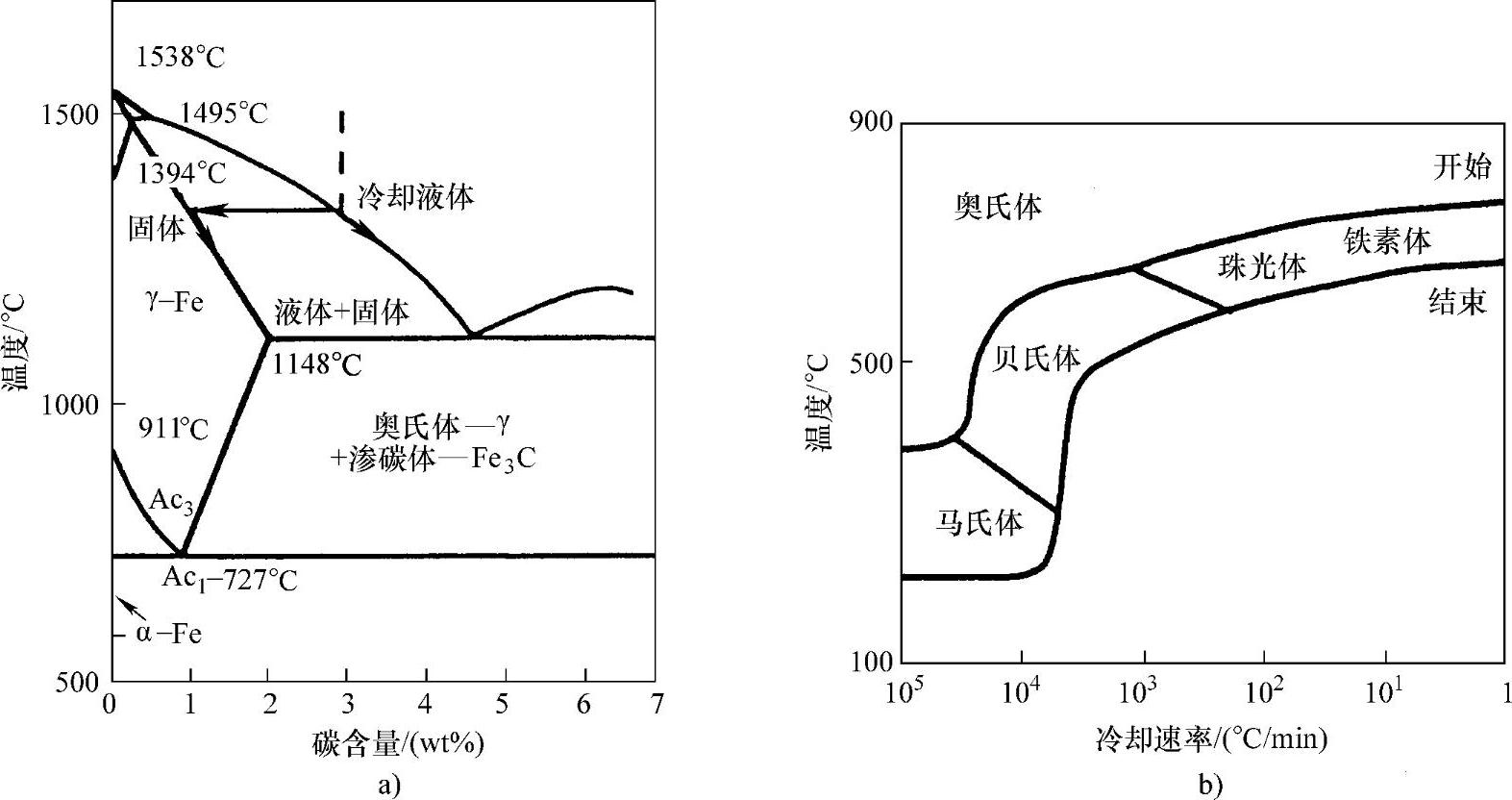

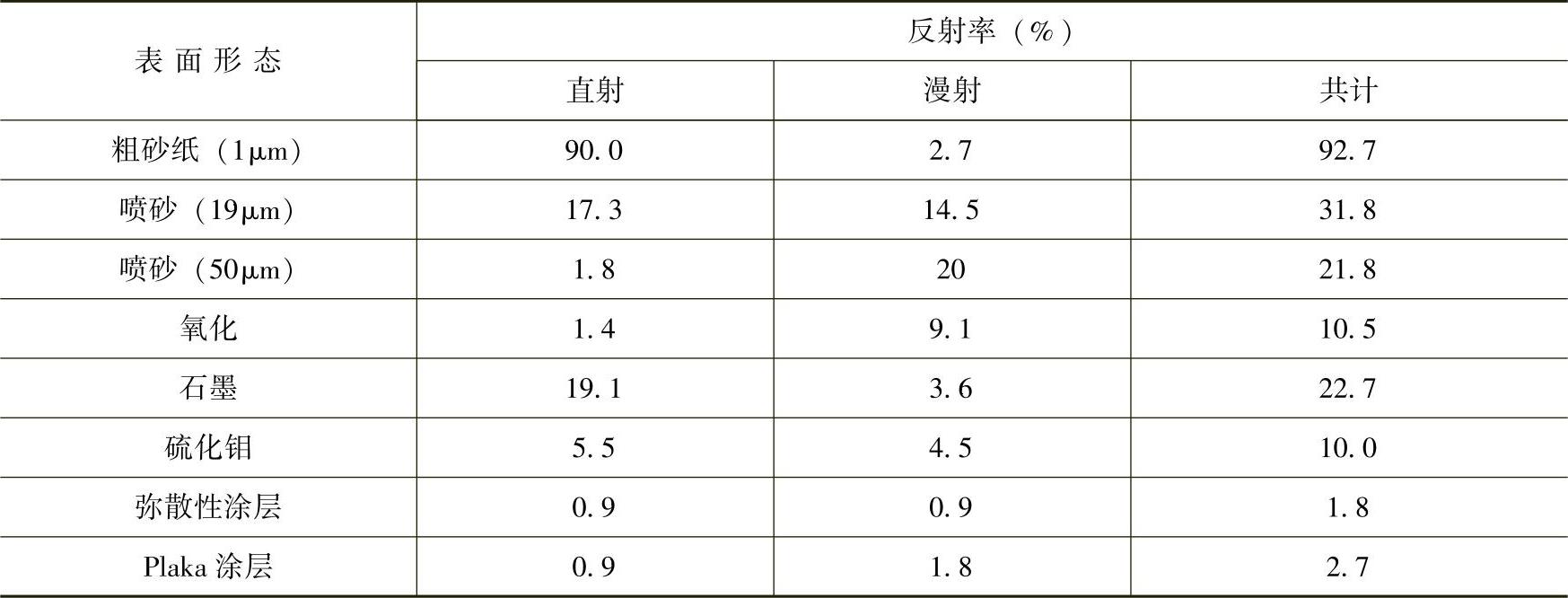

激光热处理已用于钛、某些铝合金、含有足够碳的钢(使其硬化)和具有珠光体组织的铸铁材料。激光热处理装置如图6.4。吸收涂层通常应用于金属表面,以避免由于反射引起的能量损失。一些典型涂层的平均反射率见表6.1。通过入射平面中的带电矢量偏振光束在布鲁斯特角反射(对于金属,掠射角大约为80°)[3]的方法,能够提高吸收系数,这将产生一种在小孔内(例如阀导套)进行相变硬化的独特工艺。反射率随入射角变化已在第二章第2.3.4节中提及。当光束移动到金属表面一定区域时,温度开始上升,热能被传入金属部件。温度上升必须超过临界转变温度(Ac1,见图6.6),而低于熔化温度。当光束扫描过后,这种快速的表面加热过程几乎不使块状材料加热,由于淬火而出现冷却。图6.5和图6.6说明了热和结构的变化关系。该过程将在后面6.2.3部分加以讨论。但是,实质上对于可变性合金,在加热时发生相变,从图6.6a中的Ac1温度开始,到Ac3温度结束。由于在较高温度下产生扩散,这种新结构在快速冷却时不能再转变回去。扩散元素通常是碳。这是一种在某种应力下形成的结构,因此不允许位错流动。这种结构具有变硬的特性。(https://www.xing528.com)

图6.4 激光热处理实验装置

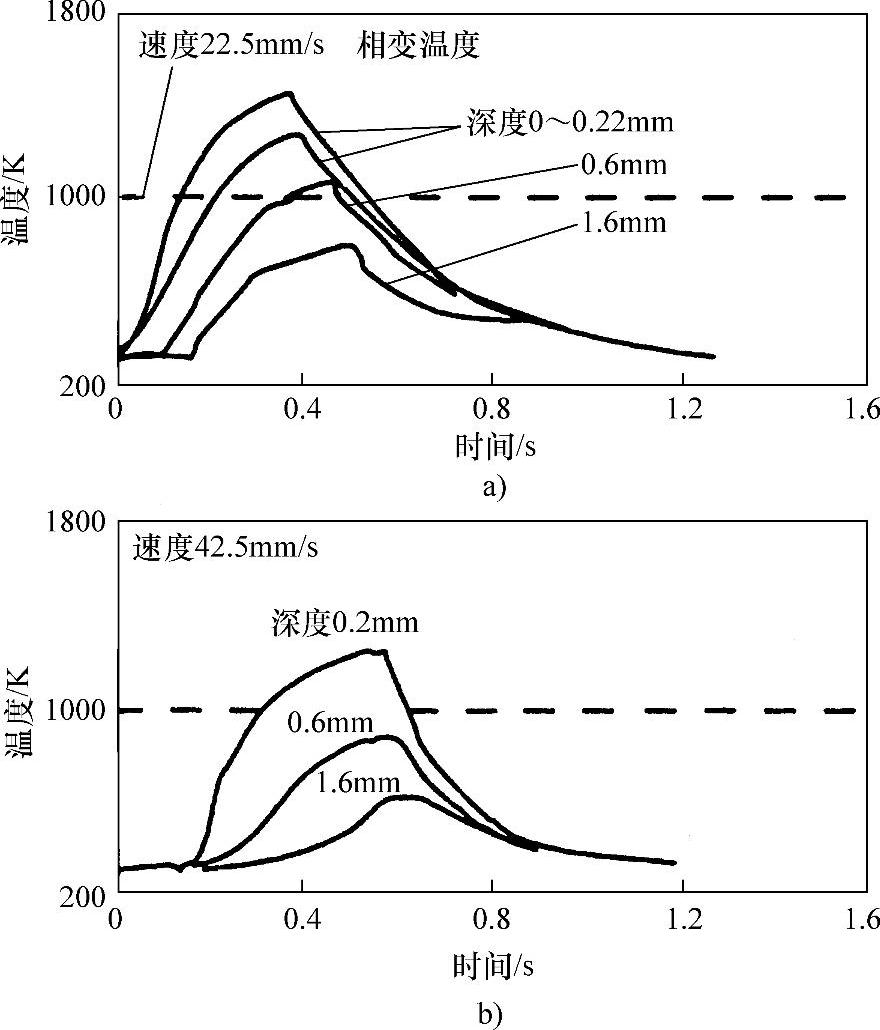

图6.5 En8钢激光加热时理论预测的热循环曲线(功率2kW,光束半径3mm,反射率0.4)[4]

图6.6 a)铁渗碳体(Fe-Fe3C)系一含7wt%C的稳定和亚稳定的简要平衡图[5] b)含0.38wt%C钢的连续冷却转变相图[6]

分析结果:C 0.38;Si 0.20;Mn 0.70;P 0.02;S 0.02。

表6.1 不同表面对10.6μm波长在正常入射角时的典型反射率

激光束散焦或振动到覆盖一个区域,该区域功率密度值可达103~104W/mm2。用这样的功率密度,在工件和激光束之间以5mm/s和50mm/s的速度相对运动会产生表面硬化。如果出现表面熔化,这是不期望的,应当增加相对运动速度;降低功率密度也会产生同样的效果。如果没有硬化层或浅层硬化层出现,而希望得到较深的硬化层,应该降低相对运动速度;增加功率密度也会产生同样的效果。硬化深度取决于热扩散和加热时间(D/V),这里D是工件上光斑的尺寸,V为移动速度,和温度一样,也取决于比能(P/Dv)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。