如果热传导只在一个方向,并且没有对流以及热源,那么基本方程可以简化为下式:

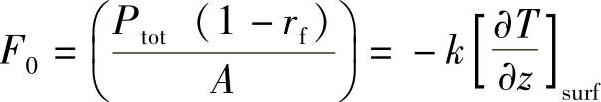

如果进一步简化,假设无限大表面上热量输入不随时间变化,材料热性质也是均匀的,没有辐射损失以及熔化,那么边界条件可以写成如下形式:当z=0时

表面功率密度,

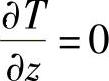

当z=∞时

当t=0时,T=T0

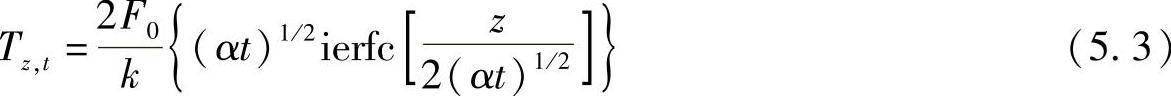

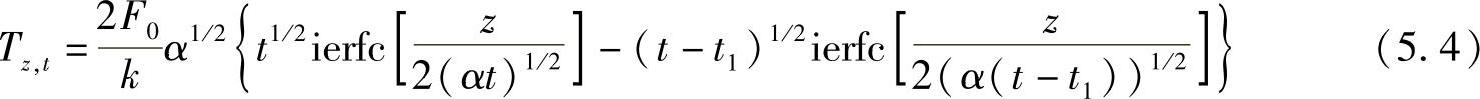

该方程的解是:

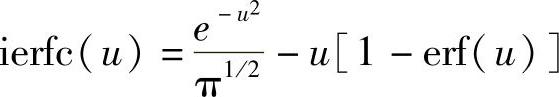

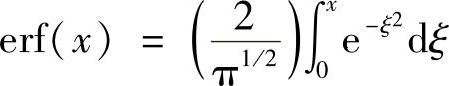

此处ierfc是积分误差函数,其数学表达式为:

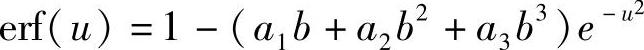

由于误差函数包含对数项,对它进行代数运算非常困难,可以采用多项式替换,每一项精度高于2.5×10-5,足以满足我们的需要。下面是多项式形式[2]:

此处

b=(1+cu)-1;

a1=0.3480242;

a2=-0.0958798;

a3=0.7478556;

c=0.47047。

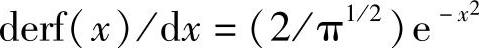

(巧合的是误差函数也被定义为:

对其进行微分

在极限处误差函数值为: erf(0)=0,erf(∞)=1)(https://www.xing528.com)

如果激光关闭,材料随之冷却,材料的温度变化可由下式给出:

此处 T——温度(℃);

z——深度(m);

t——时间(s);

t1——关闭激光时间(s);

k——热导率[W/(m·K)];

α——热扩散系数(m2/s);

F0——吸收的功率密度(W/m2)。

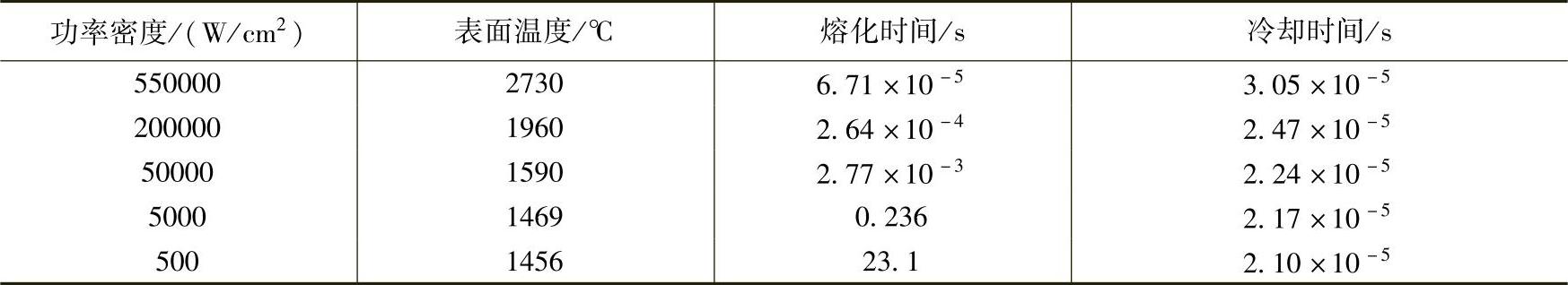

该模型使人们对有关一维热传导范围有了感性认识,当热源远远大于传导深度,或者热流沿柱状工件传输,一维模型无疑是恰当的。然而该模型不能进一步改变,光束尺寸、模式结构等参数无法引入,加热速度只能通过加热时间来模拟,工件厚度也无法引入。表5.1给出了Brienan和Kear所做出的一些典型解[3]。

表5.1 镍片的加热以及冷却(深度0.025mm)时间随功率变化[3]

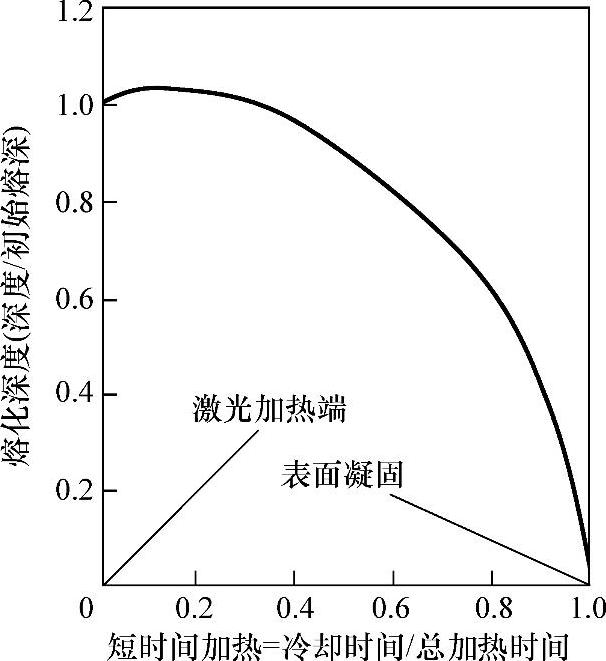

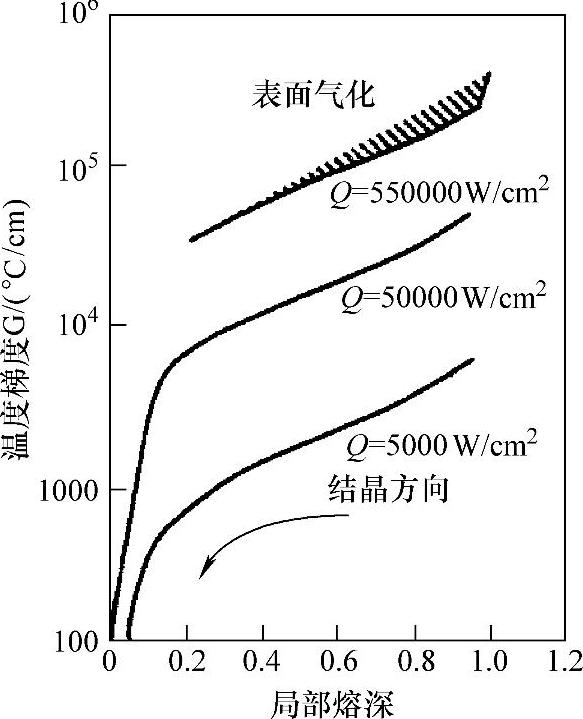

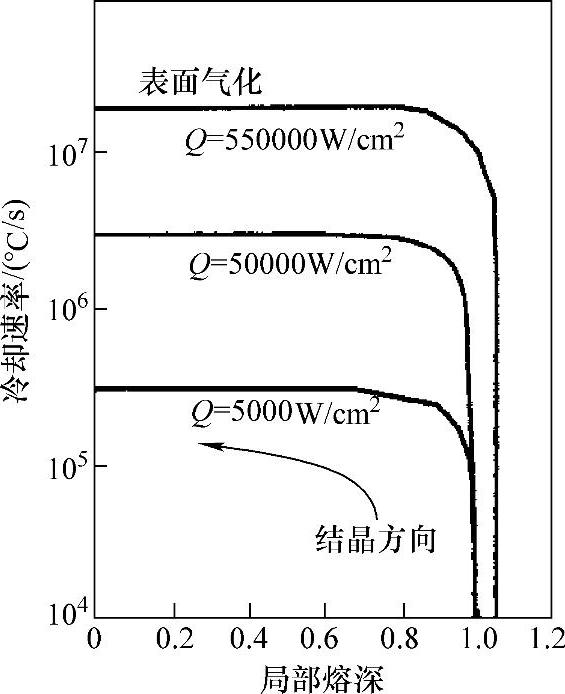

这个模型得出的解很有用,Brienan和Kear[3]绘制出了一维加热方式下,该模型预测的冷却速率、热梯度以及凝固速率,图5.2~图5.5给出了纯镍的结果。

巧合的是,方程(5.3)显示出热传导主要集中在[z/2(αt)1/2]=1范围内,傅里叶数=1。当z=0时,2ierfc(1)=0.1005以及2ierfc(0)=1.1284。在任意时刻,90%的温度变化在此深度范围内。这可以让我们对传导损失的热量进行简单而有意义的估计,比如[zF=1ρCp(Tsurf/2)]是传导热损失。

图5.2 纯镍在Q=500000W/cm2吸收功率密度下熔化深度变化过程

初始熔化深度为1.2mm,最高温度为2038℃[3]。

图5.3 纯镍熔化面温度梯度的瞬态行为,初始熔化深度为0.025mm

图5.4 纯镍冷却速率的瞬态行为(条件与图5.3相同)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。