4.4.7.1 接头设计

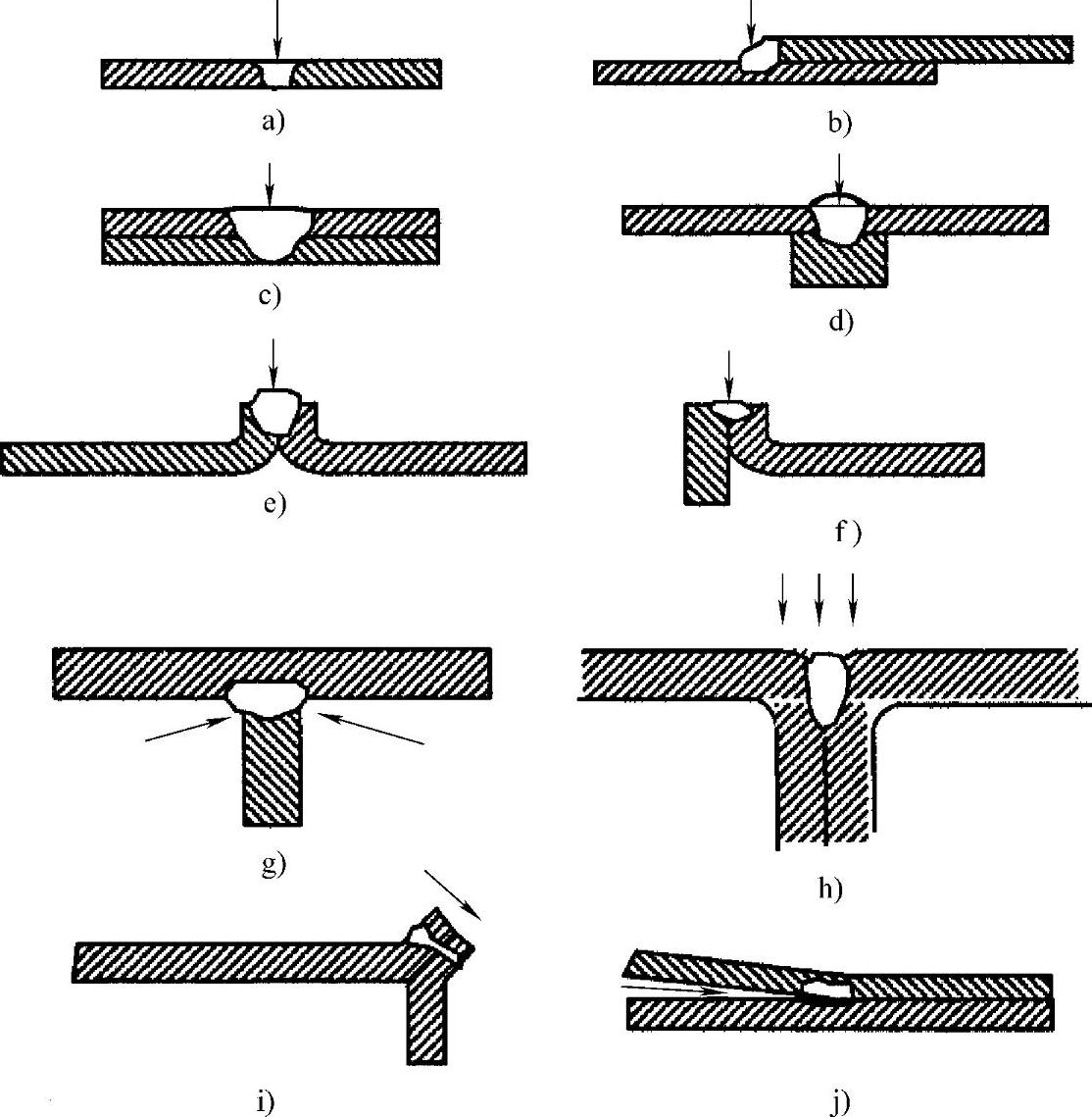

激光匙孔焊时,接头的设计应考虑有利于匙孔的形成,高功率密度焊接时,匙孔的形成对连接的板厚不十分敏感,因此激光焊接可以考虑一些新型的接头形式。图4.23给出了激光焊接的典型接头形式。Sepold等人[24]采用喇叭形坡口对两个金属条进行高速焊接,焊接速度达到了4m/s,在焊接厚管的直线焊缝时,通常对其开喇叭形坡口。采用这种坡口进行焊接时,必须采用正确的光束偏振面,在光束被反射到接头点下面之前,必须将光能吸收,可以说这种方法的焊接效率是非常高的。“T”形接头具有良好的焊接操作性,由于匙孔可从一定角度穿透进入工件,可以将工件朝上翻转,实现“T”形母材的穿透焊接,这种“T”形接头设计还可降低匙孔的热负荷。

图4.23 不同焊接接头形式

a)对接接头 b)角接或搭接接头 c)点焊或搭接接头 d)钉尖焊或点焊接头 e)卷边接头 f)端接接头 g)侧面焊T形接头 h)喇叭形焊接头 i)角焊接头 j)吻接或喇叭形接头

当焊接圆管时,如果圆管未完全焊穿,由于未焊接的根部母材应力升高,焊缝就有开裂的可能性。为焊透管材,可以采用提高焊接功率和降低焊接速度的方法来解决;或者对接头的形状进行重新设计,从而可以避免出现较深的焊缝[25]。

4.4.7.2 间隙的影响

对接接头进行激光焊接时,接头间隙必须足够小,从而避免光束直接从间隙穿过,焊接接头的间隙应当小于光束的半径(<200μm)。对于大间隙的焊缝,可以采用透镜旋转光束焊接,不过这种方法易产生焊漏或未填满等焊接缺陷,采用添丝[26]或添粉焊可克服上述缺陷[13,27]。一般来说,激光焊接是不需要填充材料的自动焊接过程。可能会出现的问题:如果存在间隙,根据质量守恒定律,焊道应该是塌陷的,而实际上焊缝是凸起的,这主要是由于焊缝金属收缩会对熔池产生一定的挤压力,因此对于比较小的间隙是不必添加材料的。

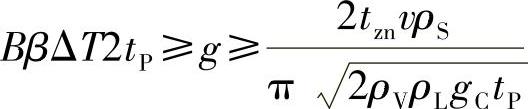

熔池受到的挤压程度与焊缝金属冷却时的收缩力是成比例的,因此对接接头激光焊中能够承受的最大间隙g由下式计算[13]:

因此

式中,β为热胀系数(m/℃),ΔT为温度的变化,近似为熔点温度(℃),w为焊缝宽度(m),tP为板厚,g为间隙宽度,A为常数,B为常数,对于搭接接头(间隙在两板之间)

所以

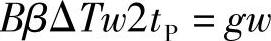

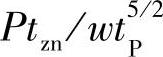

当对镀锌板或其他易挥发性材料进行搭接焊时,应在两板之间留一定的间隙,在焊接时应该仔细控制脉冲频率[28],以确保在一个脉冲中产生的气孔会被下一个脉冲所消除。易挥发的中间层在焊接过程中产生高压蒸气问题,锌的沸点是906℃,钢的沸点是1500℃,产生匙孔时的温度会更高。因此当匙孔进入两块镀锌板的中间层时,会导致金属蒸气的突然迸发,如果没有一个通道将其释放掉,它会破坏焊接过程。为了释放掉这些金属蒸气,应在工件之间留一定的间隙,Akhter和Steen[29]已经计算出间隙的大小,其计算模型如图4.24所示。

图4.24 为排出镀锌板焊接过程中产生的高压锌蒸气[29]在镀锌板之间留有一定的小间隙

a)侧视图 b)俯视图

Φgen为每秒钟产生金属蒸气的体积(m3/s),v为焊接速度,ρS和ρV分别为固体和气体的密度。

v2为气体从熔池中的逃逸速度(m/s),Φesc为每秒从两板之间逃逸出气体的体积(m3/s),在一定焊接间隙下,最大的逃逸速度由式4.9和式4.10可知:(https://www.xing528.com)

这个逃逸速度只有在一定的加速压力下才能获得,该压力不能超过熔池金属的钢铁静压头——ρLgCtP,其中gC为重力加速度,否则气体不能从熔池中排出,降低了焊接质量。Ber-noulli给出了该速度的近似值:

由式4.11和式4.12可以确定逃逸速度v2的大小,因此可以求出焊接镀锌钢板时为排出气体应保留的最小间隙。

如果间隙小于gmin(m)将会产生焊缝爆裂现象。为控制间隙尺寸,Akhter和Steen[29]建议通过微凹焊接件方法予以改进。

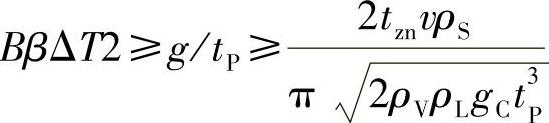

然而,为了避免出现焊漏现象,焊道之间的间隙不能超过某一最大值,该最大值由等式4.8确定。因此有以下不等式:

当不等式除tP后,可以得到以下关系:

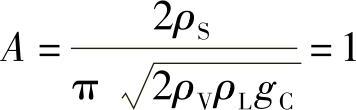

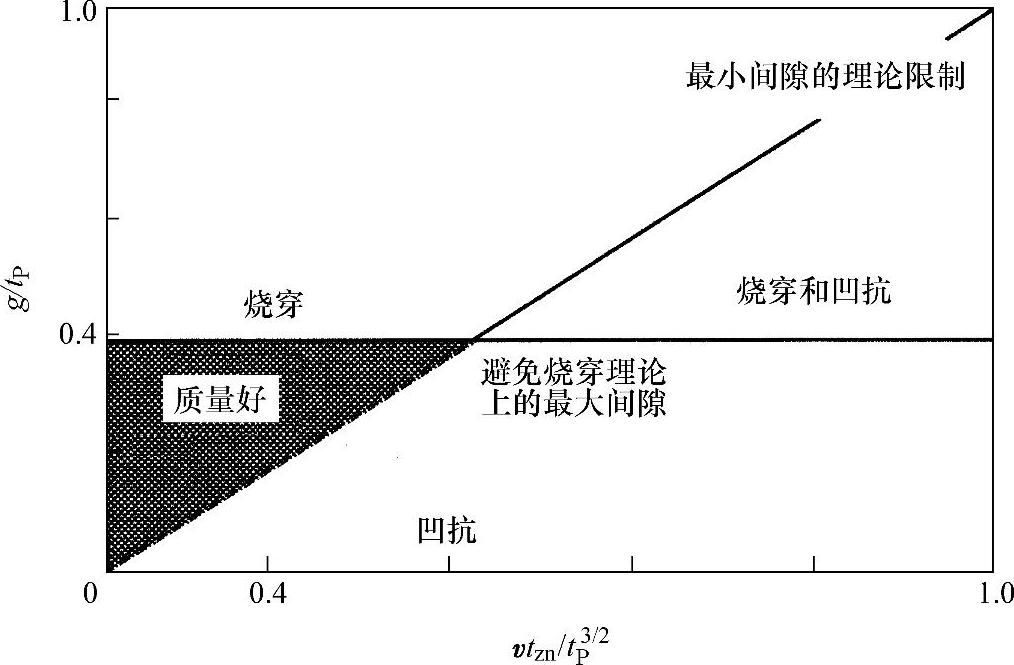

上式所示关系可以由图4.25来表示。其中常数A为

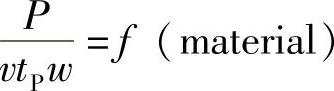

从式4.2中可以得到以下等式:

因此

从图4.25中可以求出函数 的最大值为

的最大值为 ,该值表明在焊接镀锌钢板时可能存在一个最大的上限功率,该功率的最大值接近于5kW。当焊接功率在5kW以上时,必须继续增大焊道间隙才能排出锌金属蒸气,但间隙太大了,会产生焊漏现象。

,该值表明在焊接镀锌钢板时可能存在一个最大的上限功率,该功率的最大值接近于5kW。当焊接功率在5kW以上时,必须继续增大焊道间隙才能排出锌金属蒸气,但间隙太大了,会产生焊漏现象。

对于在汽车工业中应用较为广泛的镀锌钢板搭接焊,当采用Nd-YAG激光进行焊接时,上述问题可以通过控制脉冲的频率和焊接速度来解决。Tzeng[30]和Katauama[28]两人可以焊出没有气孔的镀锌钢板搭接焊缝。该焊缝为什么没有出现气孔,Tzeng认为是由于在焊接过程中采用了脉冲搭接的方法,该方法可以以区域重熔的方式排出气孔。另外有报道,可以采用单透镜多光束的Nd-YAG激光焊接解决镀锌钢板搭接焊缝的气孔问题[31]。

图4.25 焊接低碳钢镀锌板时的操作图[24]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。