4.4.1.1 连续激光功率的影响

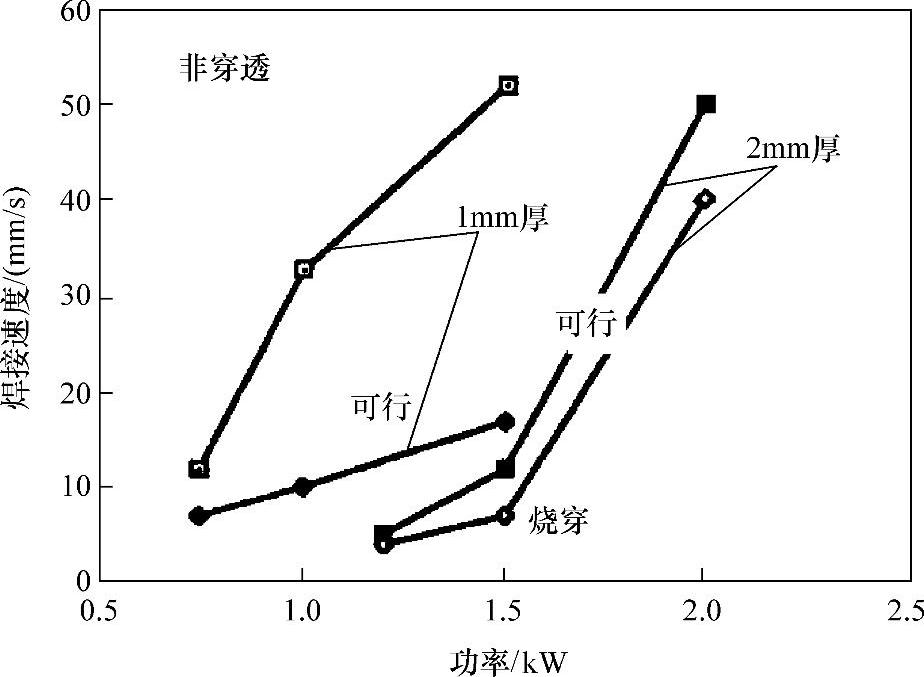

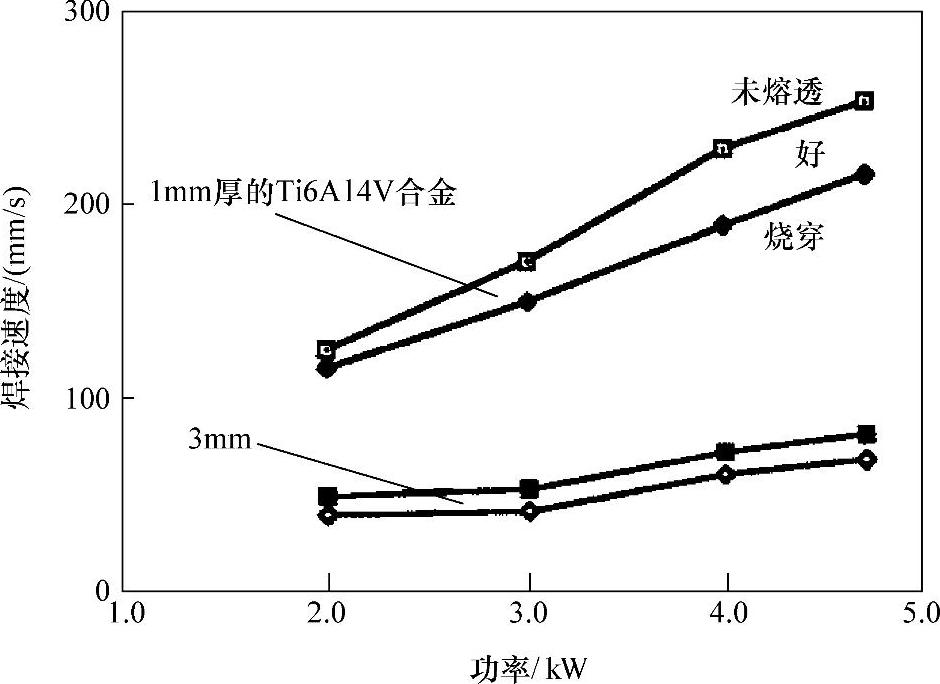

未焊透和下塌是激光焊接过程中两个主要问题,图4.11[6]显示了在焊接功率一定的情况下获得较好的焊缝质量应采用的焊接速度。在板厚一定的情况下,最大的焊接速度随着焊接功率的增加而增加。当达到2kW的功率水平时,焊接质量必然会下降,这主要是由于大多数激光器在峰值功率工作时较差的输出模式所致。然而,从图4.12结果[6]可以看出,在功率高达5kW时,焊接质量会下降,这同样是由于光束质量下降和等离子体的影响所致。主要原因可以参考上面两图解释,对于高功率激光,其输出窗口比较大。

图4.11 Ti6Al4V合金的焊接速度与焊接功率之间的关系[6]

图4.12 用Ecosse CL5激光器焊接Ti6Al4V时,焊接速度与焊接功率之间的关系[6]

对于激光高速焊接,金属熔化时侧向的热传导比较微弱,因此在5.6节,在Swifthook和Gick模型中讨论了贝塞尔(Bessel)函数,从中可以得到解释,并且类似于激光切割导出的公式,即

Y=0.483X (4.1)

其中 Y=2vR/α, X=P/kgT

式中:2R为焊缝宽度=w(m),α为热扩散率=k/ρCp(m2/s),g为板厚(m),T为温度(K),P为功率=P(I-rf)(W),Tm为宽度方向的熔点(K),rf为反射率,v为焊接速度(m/s)。

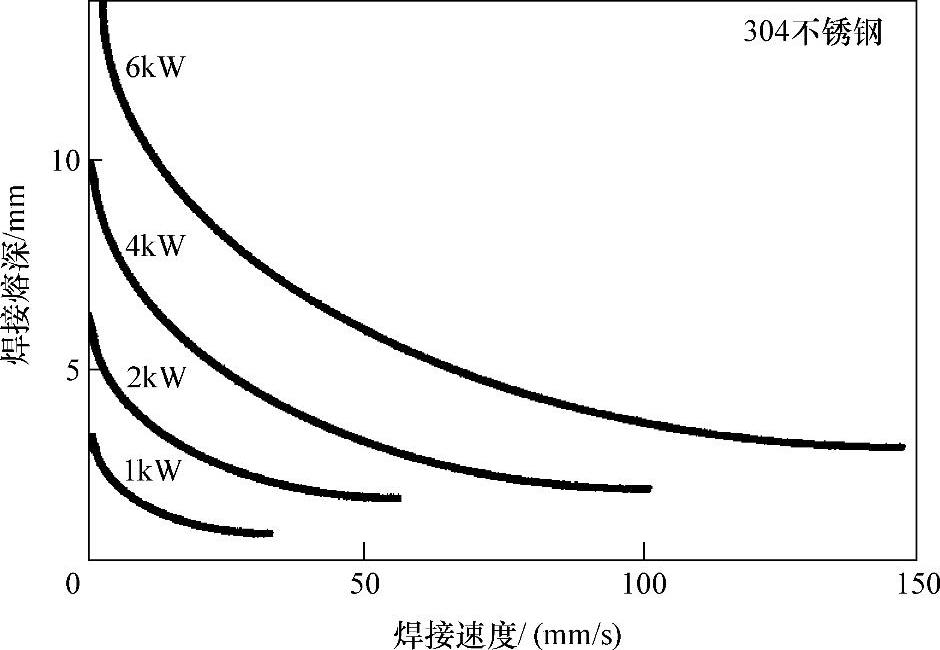

因此0.483P(I-rf)=VωgρCpTm (4.2)这是以前在切割中看到的集总热熔模型的一种形式,这个求取最大焊接速度的简单模型忽略了熔化潜热,激光能量的51.7%(即1-0.483)是通过热传导传递到熔池以外的区域,另外大约25%的能量用于熔化潜热,因此熔化效率只有23%。这里还假设激光能量分布为一个沿光轴的线热源,并且能很好地聚焦。然而,在这个等式中参变量之间的关系不很清楚。顺便说一下,在给定的激光功率下(如果能精确聚焦),该公式将作为经验方法为能够找到合适的焊接速度。如果常数取0.25~0.3之间的数,其结果会更准确。对于给定的光束模式、焦斑尺寸和功率,熔深与焊接速度成反比,如图4.13所示[7]。

图4.13 焊接速度与焊接熔深之间的关系 (快速轴流CO2激光[7])

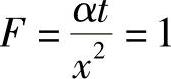

热影响区的宽度是焊接速度的函数。作为估算,假定产生热影响区的热流边界满足Fourier(傅里叶)数=1时(见5.9节),(https://www.xing528.com)

于是

因此

式中,x为热影响区的宽度(m),α为被焊材料的热扩散系数(m2/s),t为热传导时相互作用时间(s),D为作用于焊接熔池的光束直径(m),v为焊接速度(m/s)。

4.4.1.2 脉冲激光功率

使用脉冲激光焊接时主要考虑两个变量:脉冲重复频率(PRF)和搭接率(%)。焊接速度主要由斑点尺寸、脉冲频率和(1-重叠频率)所决定。事实上,焊接速度与功率无关,熔深是功率的函数,因此通过脉冲或调制光束提高脉冲的峰值功率,在给定平均功率下,采用短脉冲或超短脉冲可以获得更大的熔深,其效果比预期的显著。例如,文献[8]报道了304不锈钢的激光焊接,采用频率为100~500Hz矩形脉冲,峰值功率为平均功率的两倍,熔深可以增加30%。预计增加峰值功率也可以焊接反射率高的材料,因为高的脉冲峰值功率可使匙孔尽快形成。使用平均功率为1kW的Nd-YAG脉冲激光器,用频率为500Hz和2kW的峰值功率焊接6181Al,其焊接速度约为1kW连续激光的3倍,焊接熔深增加了60%。此外较高的峰值功率还意味着对焦点位置有更大的包容性(见图4.14),并且脉冲焊意味着对工件的热输入比较小,可以减小工件的变形。

图4.14 采用束斑为0.3mm的脉冲激光焊接304不锈钢,熔深与离焦量的变化关系[8]

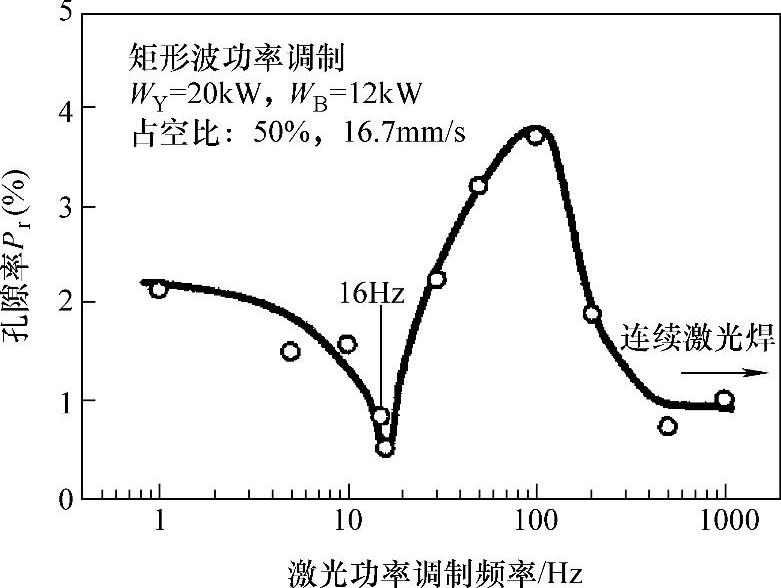

通过其他一些工作也注意到脉冲激光焊接的这些优点,另外的优点是脉冲激光焊可以更好地控制熔池金属的流动,并在适当的条件下可以减少气孔的形成。Holtz[9]采用25MHz的高速脉冲激光焊接可以减少飞溅,使焊缝表面更加光滑。当焊接镀锌钢板时,在合适的焊接速度和频率下脉冲焊是可行的,而且脉冲频率可以获得没有气孔的搭接焊缝,这在4.4.7节将要讨论[10]。当采用20kW的脉冲激光焊接厚板时,在熔池的振动频率范围内通过脉冲能够减少焊缝中的气孔,图4.15阐述了共振对气孔的影响[11]。

图4.15 采用峰值功率为20kW的脉冲CO2激光,焊接熔深为20mm时,功率调制对气孔生成的影响[11]

对激光焊接,通常采用的激光脉冲比打孔时的脉冲持续时间长,并且只需要较低的初始脉冲能量,常用的脉宽选择范围如图4.16所示[12]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。