3.5.1.1 焦斑尺寸的影响

正如3.3节中的简单模型,激光切割的基本参数是激光功率、切割速度、焦斑尺寸和材料厚度,其中最为重要的参数是焦斑尺寸。它有两个方面的影响:首先减小焦斑尺寸,将增加材料吸收的功率密度,其次切割宽度变小。稳定的激光功率和低阶模(通常是真正的TEM00模式而不是无规则的多阶模),其切割质量更好。图3.14[2]显示了模式对切割特性的影响,图3.15显示了Sharp[28]在切割镜面(采用任何其他形式的光束是不可能的)中的试验结果。应当注意,Sharp的工作仅仅利用了相对较低的激光功率去切割0.5cm厚的镀金铜镜。在Shaw和Cox[29]的打孔试验中,他们仅使用了100W的功率就获得了深径比为100的孔,他们把此令人惊异的操作归因于采用了低功率的基模YAG激光,因而避免了剧烈烧蚀的损伤效应。激光模式若很差,其切割质量只相当于较好的等离子束火焰切割质量。焦斑尺寸由激光器的设计所决定,设计确定的激光模式和光学系统决定了焦斑的大小(见2.8节)。通常选择透镜的F数约为5。

图3.14 模式对切割特性的影响[2]

图3.15 镜面切割[28]

高亮度的激光束可以很深地穿透材料,而且切口很窄。在切割厚板材时,切缝窄可能是个缺点,因为在较深的切缝内因氧气的缺乏而难以将渣滓吹除。采用LASOX工艺(见3.3.7节)能以较宽的切缝得到较深的切割。另外一种扩大切缝的方法是采用旋转光束,此工艺首先由剑桥焊接研究所(TWI)于1985年成功地进行了试验,以后Harris和Brandt[30,31]在澳大利亚进行了进一步的研究。

图3.16 光束旋转装置[31]

光束旋转装置见图3.16,切割结果见图3.17。在使用1.5kWCO2激光时,发现优化的旋转速度在切割10mm板时为3000rpm,切割12~15mm板时为2000rpm,切缝宽度(2.5mm)大约是常规激光切割(1.2mm)的2倍,可能是与光学系统旋转时的宽度变化有关。喷嘴直径较大,则氧气压力较低。当处于旋转状态时,喷嘴内激光束的准直度肯定有所偏移,所以工作时激光束会围绕喷嘴旋转,这就意味着激光束会很快地跨过切口前缘并周期性地加热其后部呈拖曳状熔渣尾部边沿,其结果是在切缝中能产生更多的扰动涡流,产生的熔渣颗粒比普通激光切割的少。

3.5.1.2 功率的影响

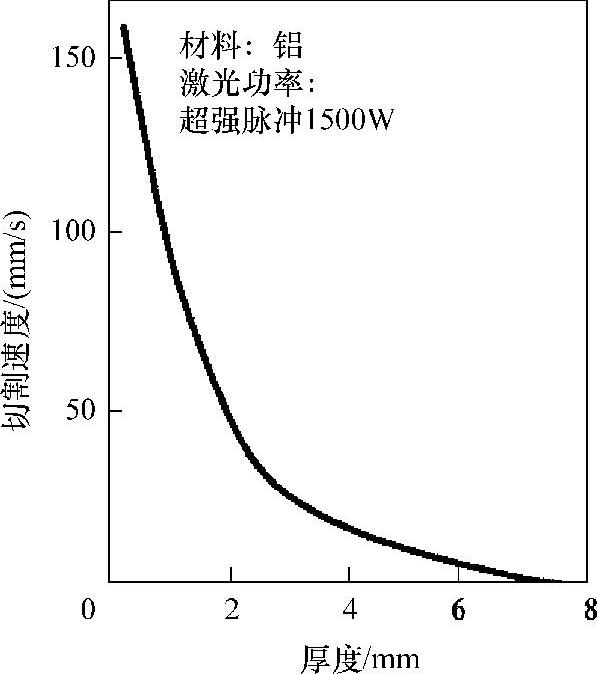

增加功率总的效果是能以更快的速度切割并得到更深的切缝,如图3.4、图3.5和图3.6所示。等式(3.3)表明了它们之间的一般关系。增加功率的潜在缺点是切割宽度增大、切割面的烧蚀损伤、轮廓清晰的直角边变成钝圆角边。

这些问题可以在一定程度上通过改为脉冲波加以控制。为了控制切面的烧蚀和平直边变圆,有一些激光切割系统能够在中途进行调整,从连续波到脉冲波转变,缓慢进入转角。脉冲波保持功率强度和穿透深度恒定不变,而脉冲速率可以随着速度连续地线性调节以控制整个加热过程。其他系统不能在切割过程中进行转换,当切割精细形状工件时通常使用脉冲模式。Nd-YAG激光器通常以脉冲模式进行切割。

有以下几种调制脉冲的方法:采用简单地将激光束打开和关闭的功率转换开关;采用电流开关产生“超脉冲”,其脉冲强度可以达到连续波强度的2~3倍;采用Q开关,即在激光器腔内采用一种极高速的开关,如普克盒电开关,可以在极短的时间内(几个纳秒)产生比连续波大数千倍的能量;突发性地提升连续波激光束的瞬时功率使其达到峰值,产生一种“超强脉冲”,这可在PRC公司生产的激光器上实现。

超强脉冲的功率随时间的变化呈方波状,已经发现[32]可以增强其峰值功率,因而有助于切割像铝、铜或金这样的高反射率、高热传导性材料。当切割铝时,在同样的平均功率下,其切割厚度是连续波激光切割的2倍;材料厚度相同,切割速度可提高20%。因降低了热输入,故切割角度达到40°而不会烧坏锐边,而且这种脉冲调制方法还可以减少粘附熔渣或焊瘤的数量。Q-开关、超脉冲和超强脉冲系统都能增加穿透深度,而切割边缘的完整性和切割面的条纹特征取决于脉冲速率和切割速度。(https://www.xing528.com)

3.5.1.3 激光偏振的影响

图3.17 普通和旋转激光切割的速度与激光功率的关系

用图3.18来说明这个问题。当用面偏振激光束切割时,切割方向相对成直角时切割速度可以加倍。几乎所有的高功率激光器都有增强辐射的折叠式谐振腔,而辐射的电矢量与折叠式反射镜的入射平面成直角。水平的折叠镜会产生垂直偏振的激光束。如果谐振腔是非折叠式的或近似于一般反射式的,其产生的光束仍然是平面偏振光,但是其偏振平面可能会随时间发生不可预知的移动。从图3.18来看,这是很严重的问题,所以现在这类激光器在整体反射镜上都有折叠以便稳定从谐振腔输出激光的偏振平面。如图3.18所示的现象,原因是在切割面上入射光束存在掠射角,正如第2章所述,在这些角度下光束的反射情况明显不同,这依赖于电矢量与入射平面是成直角(s-偏振)还是位于偏振平面内(p-偏振)。如果是s-偏振,激光将高度反射,正如图2.9所示。如果是p-偏振,就会优先被吸收。这可以想象是由于电子相互作用形成的震荡,在2.7.4节中已有探讨。Olsen[33]首先注意到了这种偏振现象,因而此后几乎所有激光切割机都配有第2章2.9.2节中所描述的圆偏振器,这样产生的激光束在各个方向上的切割质量均良好,并且在两个平面偏振光之间的性能都保持一致。

图3.18 激光偏振对于不同切割方向的影响

图3.19 CO激光和CO2激光切割的比较

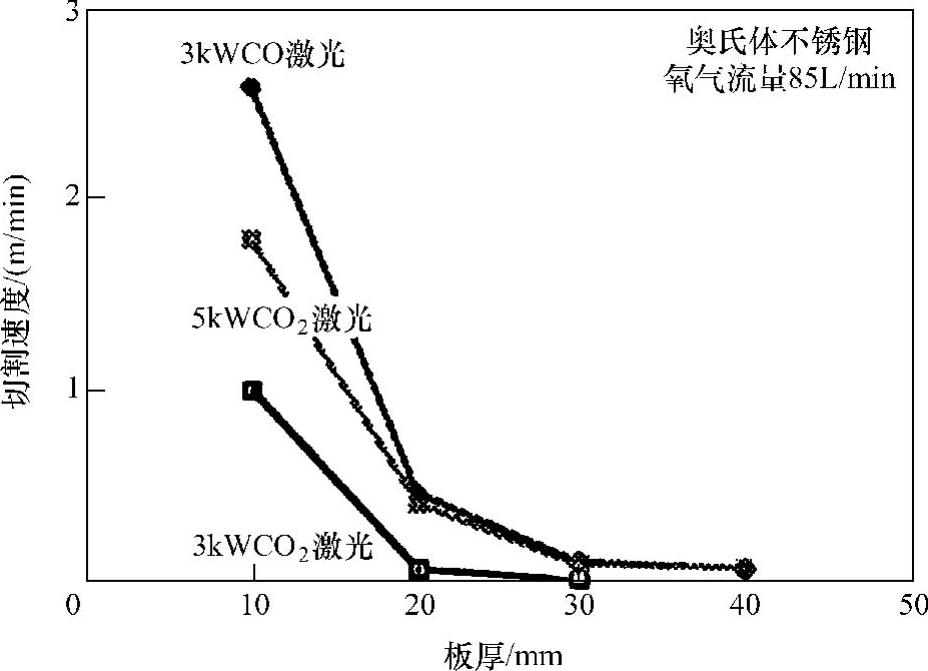

3.5.1.4 波长的影响

波长越短吸收率越高(见2.3.1节),并且在给定的模式和光学系统下有更小尺寸的焦斑(见2.8节)。因此,一般来说,YAG激光比CO2激光更易于吸收,尽管由于大多数有效功率的YAG激光器都具有低阶模式,在具有真正TEM00模式下CO2和YAG的焦斑尺寸相近。然而,在用波长为5μm的CO激光切割不锈钢和塑料时却发现有一些异常现象,如图3.19所示[34],目前尚未完全理解,仍在探讨之中。

Culham实验室用同样的谐振腔和光学系统以波长10.6μm输出的CO2激光和具有短波优势的5.4μmCO激光在塑料[35]上得到了相当好的对比试验结果。其不同之处仅在于切割面对光的吸收。由于切割面氧化而形成一层薄膜,当薄膜厚度等于波长的四分之一时(λ/4)可能引起吸收的增强。波长的影响不像光的吸收和聚焦,是难以预料的。

紫外波段波长极短的激光具有与有机材料结合能接近的光子能量(例如~4.6eV),因此它可以直接破坏结合键,如果有足够的光子流同时切断一系列邻近的结合键,那么材料就会有效地被分解和切割而无需加热,这就是已知的“冷切割”。不论以上所述的机制正确与否,可以注意到其产生的一些加热问题是第二位的而非主要过程。

使用低能光子依赖多光子同时作用可以达到类似的效应[36],因此从超快锁模激光器(见第2章)发出的红外辐射可以产生这样的效果,例如,持续时间200fs(2×10-13s)的1mJ脉冲可以达到5GW的功率,这个功率足以在传热0.1nm深度所耗时间内电离固体材料,其传热速度能达到1000m/s。像这样的激光器比准分子激光器更受用户的欢迎,在电子工业领域中的冷切割和蚀刻应用正在快速增长。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。