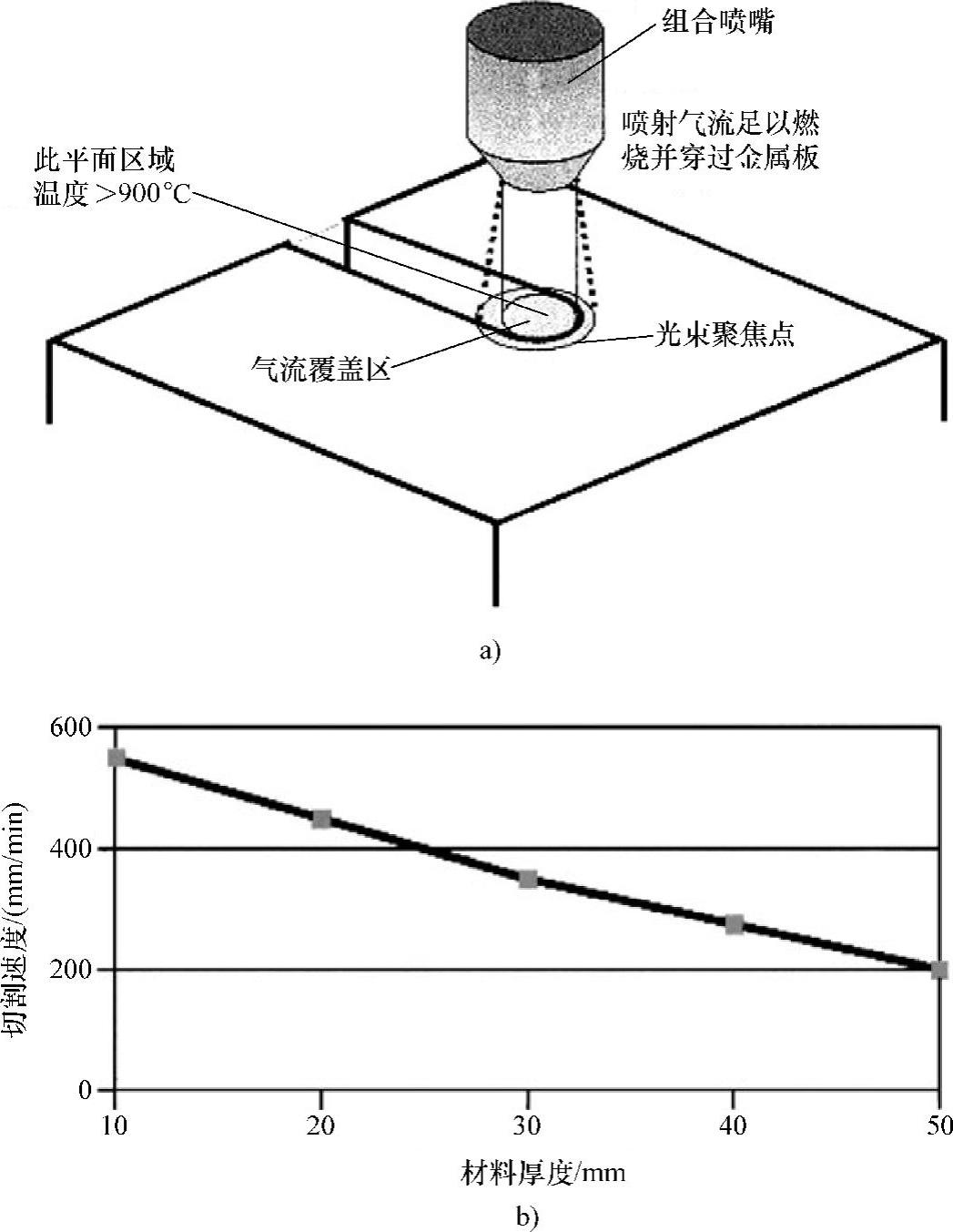

把激光当做“火柴”一样在氧气流中点燃金属,也可以用相对较小功率的激光切割非常厚的金属板[24,25],例如,1kW的激光以200mm/min的速度可以可靠地切割50mm厚的钢板。在实验室中用这种方法已可以切割的厚度达到80mm以上。其工艺过程显示在图3.13a中,在本质上与氧切割相同,其切缝宽度同样接近于4mm。然而“LASOX”工艺与等离子和氧/燃气系统切割相比有许多重要优点,目前优点如下:

①切割顶端边缘为直角,可避免产生圆角。

②锥度较小,一般低于2°。

③当切割厚度在20~50mm时,典型的切缝宽度为2.5mm。

④总体上切割边缘平滑,粗糙度变化很小。

图3.13 LASOX工艺

a)一般布局 b)中碳钢的典型切割速度[25](https://www.xing528.com)

⑤工艺进程是全方向性的,与激光的偏振(极化)无关。

⑥所需的激光功率接近1kW,功率再大没有好处。事实上,过大的功率可能造成侧面燃烧对边缘产生损伤。

⑦切割速度(见图3.13b)可与等离子切割和氧/燃气切割相比拟,15~50mm中碳钢板的切割速度,其速度变化在200~500mm/min之间。

⑧由于没有高热的表面喷气,因而变形小。

这种切割方法在工艺配置上必须具有一个短焦距的聚焦透镜,光束焦点位于喷嘴腔体内,使得扩展后光束的加热表面部位比同轴喷出的氧气的接触面大,工艺的重要方面是,冲击到板材上的氧气流应该覆盖整个被加热宽度,中碳钢的燃点为900~1000℃,加热温度应超过此温度。如果能满足LASOX的条件,就能够发生稳定和可控制的反应,得到高质量的切割效果。

此工艺与常规工艺相比较可以在短时间内获得一定的穿透深度(前者低于5s,而常规工艺为60s),用于开孔,小于10mm直径时可以获得极限偏差为±0.25mm的精度,几乎没有锥度的孔。

因为要将一个LASOX系统转换为普通的氧气辅助激光切割,只需要简单地改变其光学系统,因此这种工艺拓展了激光切割厚度的新领域。在普通氧气辅助激光切割工艺中,由于气流在切割窄缝中存在流体力学方面的问题,而与激光功率无关,因而激光难以切割超过25mm厚度的材料。LASOX工艺由O’Neill发明,并经国家造船研究计划(NSRP)下属的协会完善和发展[26]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。