一旦透孔形成或者切口从材料边缘开始,就能用足够强的喷射气流将熔融金属从切缝中吹除,而不必再使温度升高到沸点或更高,毋庸置疑,这类激光切割只需要上述气化法切割所需功率的十分之一。在表3.3中给出了熔化和气化时的潜热值。

假定所有能量在显著的热传导发生之前已全部输入熔融区并且熔融体已被吹除,那么这个工艺过程可以被近似地模拟,况且使用这种优良的方法进行切割,其热影响区很少能超过几个微米,因此上述假定并非不合理。

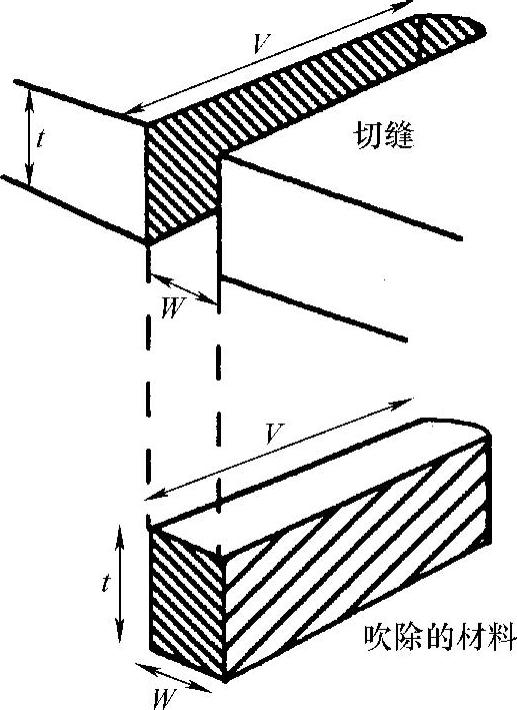

于是,根据被吹除材料的热平衡计算可以得到类似于方程式(3.1)的一个简单的综合性的热容量方程式(示于图3.3),热平衡式为:

这里P——入射功率(W);

ω——平均切缝宽度(m);

t——工件厚度(m);

v——切割速度(m/s);

m′——蒸发掉的熔融体所占份额;

Lf——熔化潜热(J/kg);

LV——蒸发潜热[J/(kg·K)];

ΔT——产生熔化而上升的温度(K);

η——耦合系数;

ρ——密度(kg/m3)。

重新排列上述方程可以得到:

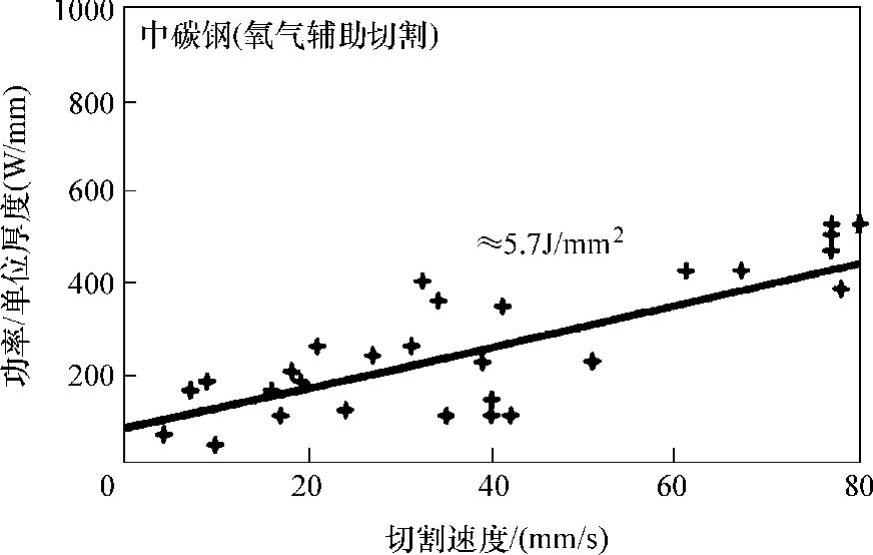

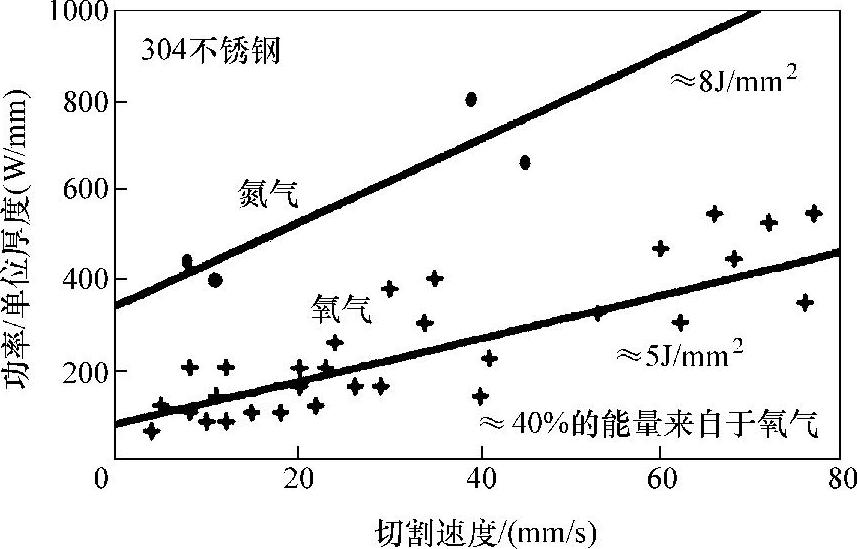

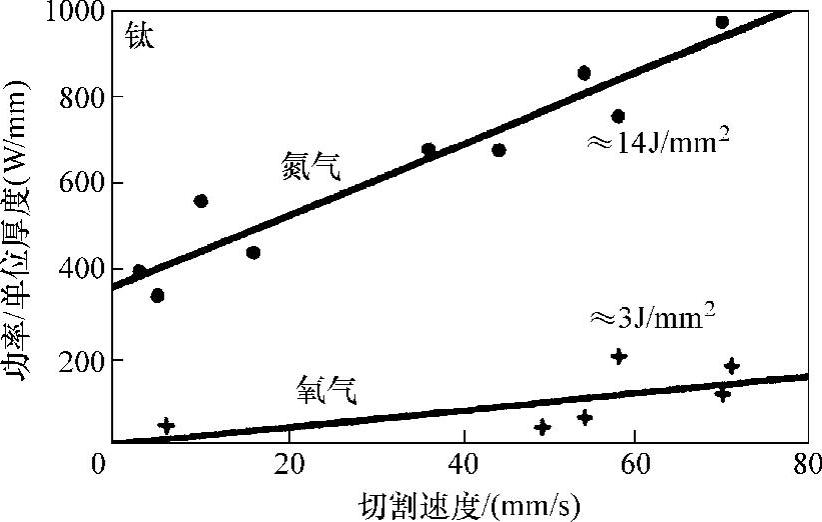

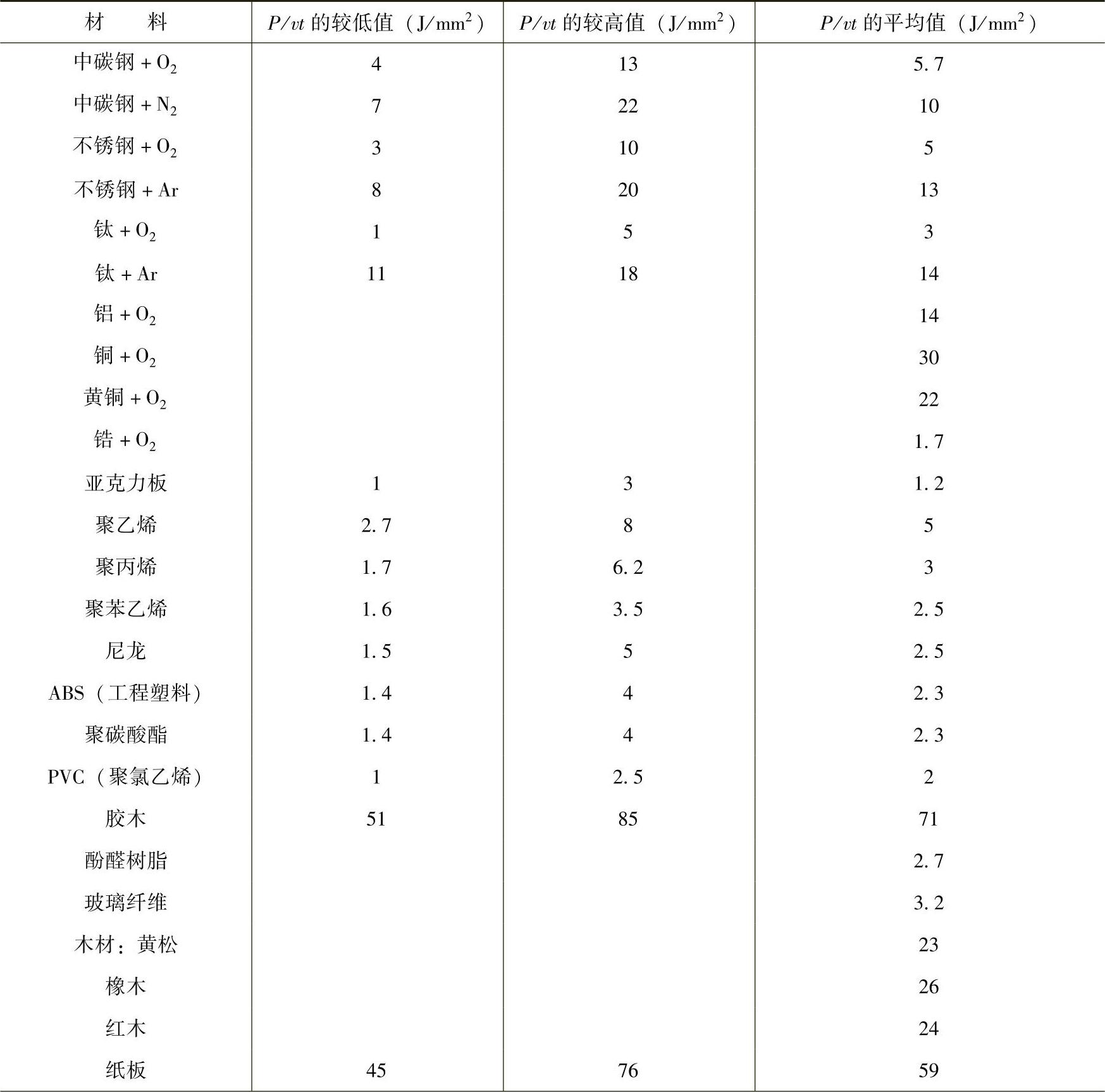

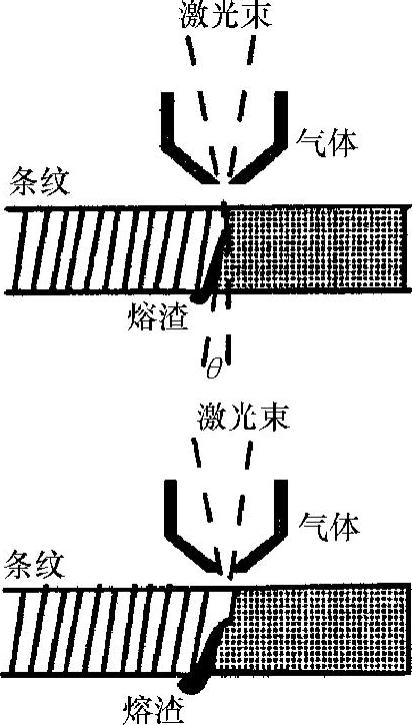

除了切缝宽度ω(ω——焦点直径的函数,与切割速度也有一定关系)和耦合系数η以外,其他的量都是与材料有关的常数,因而,有理由认为,用给定的激光束切割给定的材料,则(P/tv)是一常数。根据文献资料中收集整理出的数据显示在图3.4~图3.6中。由于各个作者使用不同的切割方法,特别是考虑到稍后将要讨论的偏振作用和气体喷射的影响,上述图中的线性关系意义非同寻常。由此可以绘制出切断不同材料单位面积所需的切割线能量(J/mm2)的图表,参见表3.4所示。

图3.3 切割中熔化和吹除的材料体积

图3.4 切割中碳钢时P/t与v之间的关系

图3.5 切割不锈钢时P/t与v之间的关系

(https://www.xing528.com)

(https://www.xing528.com)

图3.6 切割钛时P/t与v之间的关系

表3.4 不同作者得出的CO2连续激光切割能量的平均值(主要引自于Powell[11,12])

(续)

注意,表中数据不能应用于Nd-YAG脉冲激光切割,因为其切割机理不同,例如,Nd-YAG脉冲激光切割中碳钢时其平均切断能量介于15~200J/mm2之间。

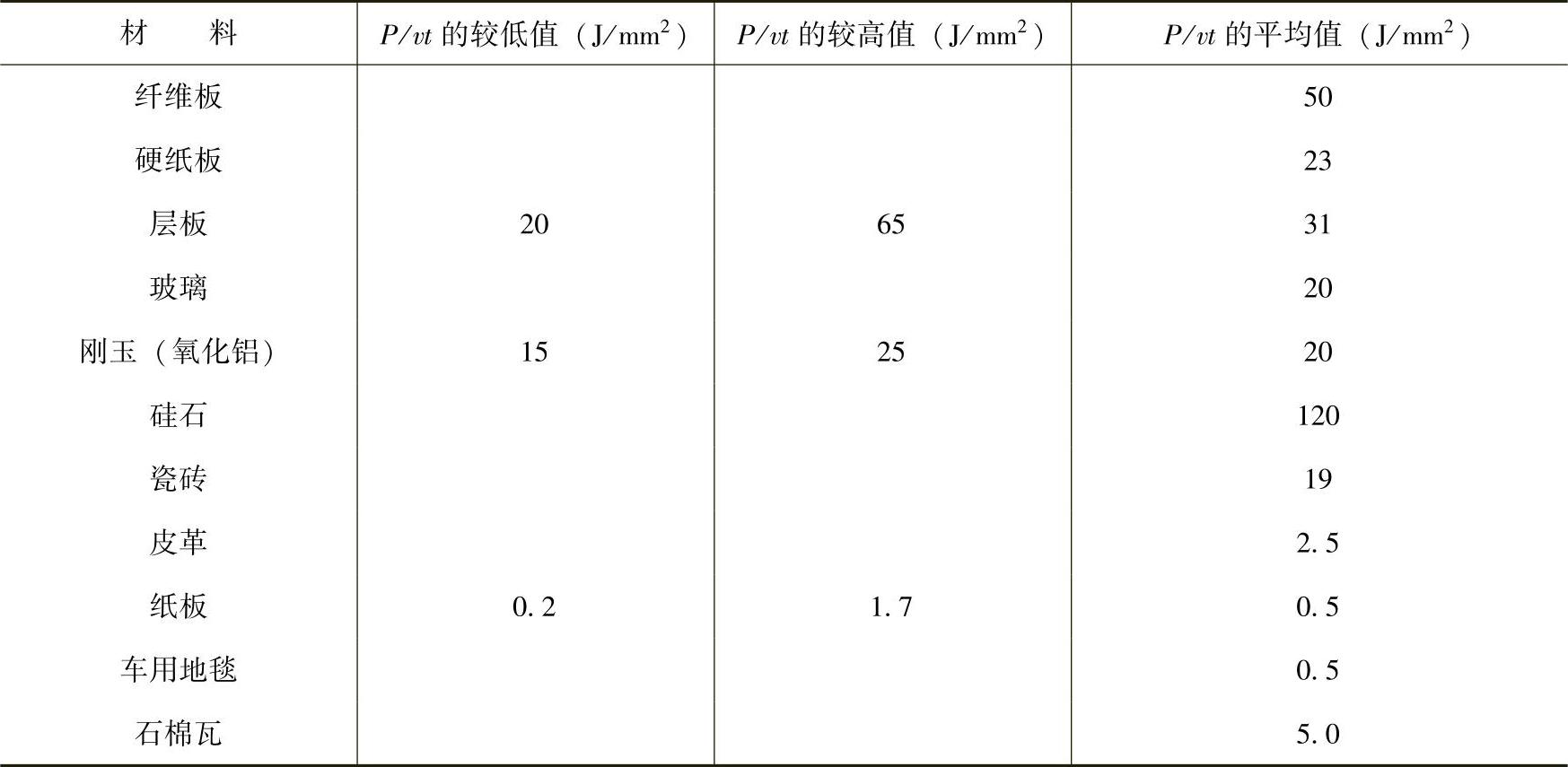

据此至少可以确立主要的操作参数。在切割前端会发生什么样的复杂情况,图3.7显示出切割前端的断面图,到达表面的光束大部分进入孔内或切缝内;同时,有一部分被未熔表面反射,还有一部分则可能直接穿过。当低速切割时,如果材料足够薄,便在激光束的最前缘先开始熔化[13],而大部分光束则完全穿过切缝不触及到材料本身。能量的吸收发生在陡峭倾斜的切口(θ大约为14o至垂直[14])前沿。其机制有两种:最主要的是菲涅耳吸收——激光束与材料直接相互作用,其次是等离子体吸收和再辐射。由于有气体的不断吹离,在切割中等离子体的累积并不严重,因此,切割前沿产生金属熔化的功率密度为F0sinθ=F0×0.24,熔化物随后被快速流动的气流带走。在切缝的底部,由于熔体成膜速度下降和表面张力阻滞熔体吹离,故熔融金属层较厚。在切口的底层,气流将熔化的金属液滴喷射进入大气中,在通过切缝时,强烈的切割气流也将周围的气体带入切缝内并且产生一个低压区,从而进一步增加了切割长度。当然这也会将熔渣吸入切缝,产生不利影响。实际上,由于工件本身对熔融体的可润湿能力以及气流喷射的方向等原因,将渣滓从切割底部边缘吹离变得更加复杂。因此,薄的镀锡板难以切割,因为熔渣紧紧粘附在镀锡板上,而且气流导向也不佳,在薄板内呈发散状。气流不仅仅带走熔化物而且还有冷却作用,实际上是既有冲击力又有热传导同时发生。冷却程度可以计算,因对流而带走的热量可用下式——一个界定热传导系数h的方程式来描述:

Q=hA(ΔT)

对多种几何条件下的h值已经有人进行了测定[15],通常被引述为Nu=f(Re,Pr),因此可以导出一个近似的高h值,例如h<100[W/(m2·K)]。于是,切割前沿的热损失量就变为:

Q=100×t×ω×ΔT

如果厚度t为2mm,切缝宽度ω为1mm和ΔT为3000K(全部高值),则Q=0.6W,因此,气体的冷却效应与激光束提供的几千瓦的功率相比是可以忽略的,这主要是由于激光切割时涉及的区域较小。

图3.7 切割前端的相互作用

a)光能传递 b)物质和冲力传递

图3.8 条纹的逐步形成

在熔化切割中,气体的主要作用是吹除熔化物。喷嘴的设计以及喷嘴与产生切缝的激光束之间的准直,正如同它们影响气体对熔融体的吹除一样,是很重要的研究内容。

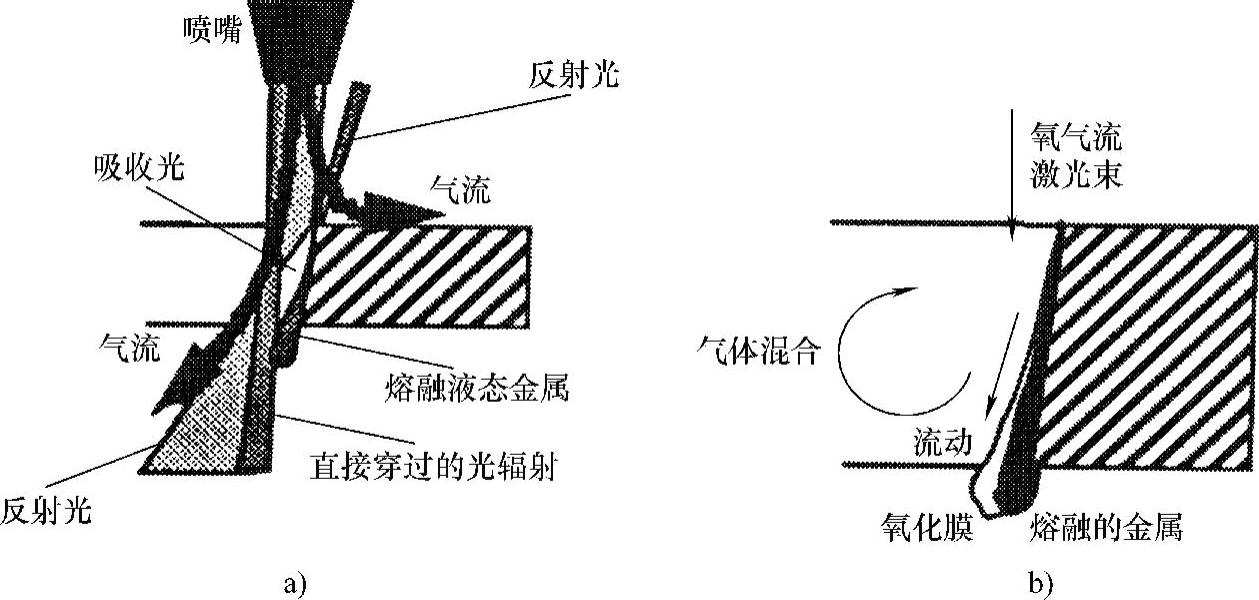

随着切割速率的增大,激光束自动地与工件耦合,穿过切缝的能量损失越来越少,也就是说,激光光束趋于向前行进,继续照射未熔材料。当出现这种情况时,由于熔体表面不再倾斜,功率密度就会增大,熔化过程加快。激光束以一个分段一个分段的情形向前扫进,便在切口的断面留下一道道印痕,通常称之为条纹(striation)(见图3.8)。形成条纹的原因存在争论,目前有多种理论:分段和侧面燃烧理论(见3.3.3节),前者认为,尺寸严格的熔融液滴在被吹离之前,其尺寸大小引起熔化层厚度的波动[16],也存在不产生条纹的条件,这就是控制气流或者根据产生条纹的频率进行脉冲调制[17]。切割面上还常常出现,但并不总是一定出现另外一种情况,这就是流动线被破坏中断。这可能是由于在激光束首次从切割表面反射的起始阶段,燃烧反应结束阶段(参看下一节),发生层流向湍流的转变,或者是一种冲击波现象,其真实原因目前尚不完全了解。

切割面分为三部分:首先是光束直接穿透区域显示出精细的垂直条纹,然后是搁架状区域,认为光束在该区域被大部分吸收产生的,最后是冲刷区,过热的熔融物从此区域流出切缝,并带走了更多的熔化材料[18]。

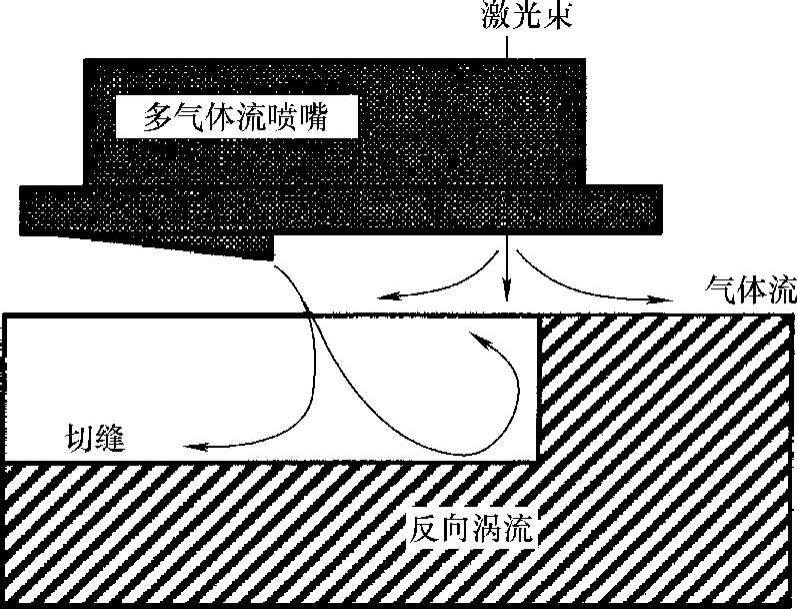

除了中心喷射气流外,再设置一股强力的侧向喷射气流,就能达到盲切开槽(blind cut)的目的。这种工艺由O’Neill等人发明[19],采用这种工艺时,两种喷流组合在一起可在切缝中产生一种反向涡流并带动熔渣向上方向吹离切缝。图3.9是这种工艺结构示意图。开出3~4mm深的槽是完全可行的,但是如果切出像机械加工中那种重叠交叉的槽,则这种喷气流结构就不可行了。打孔就是利用上述工艺原理的一种较低速的加工方法[20]。

图3.9 O’Neill等所进行的开槽工艺示意图[19]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。