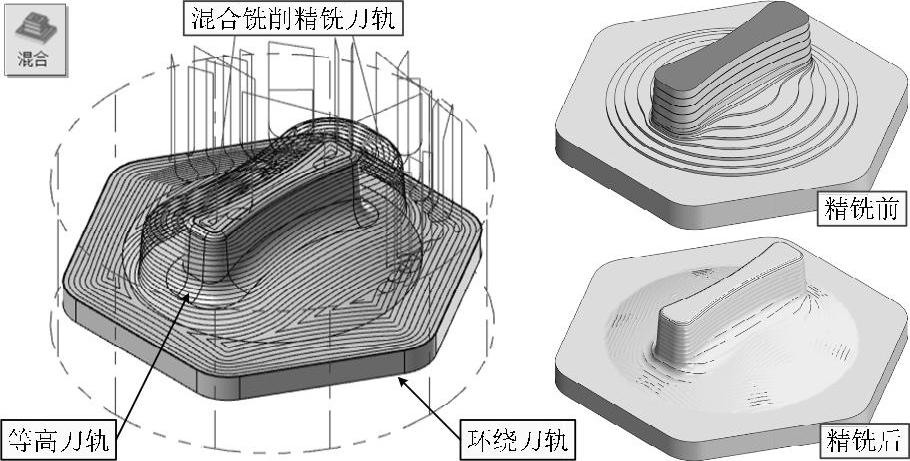

前述的等高铣削精加工刀路,若在“深度分层切削”选项中不勾选“增加切削”选项(参见图7-34),则刀轨是基于高度分层加工的,对于浅滩曲面,这种刀轨的水平间距会变得较大。而环绕铣削精加工的刀轨在水平方向的间距相等,若碰到陡峭曲面,则分层深度会增加。混合铣削精加工则是这两种刀轨的组合,通过设置一个角度分界,陡峭区进行等高精铣,浅滩区则进行环绕精铣,集两者的优势于一体,对于同时具有陡峭与浅滩的加工模型较为适宜。图7-40所示为一混合铣削精加工示例。图中精铣前的加工模型是图7-35所示的第二道工序——2D外形铣削六边形。混合铣削精加工刀轨较好地解决了陡峭与浅滩曲面的加工,一次性地将加工模型的整个曲面全部加工出来。

图7-40 混合铣削精加工示例

1.混合铣削精加工主要参数设置说明

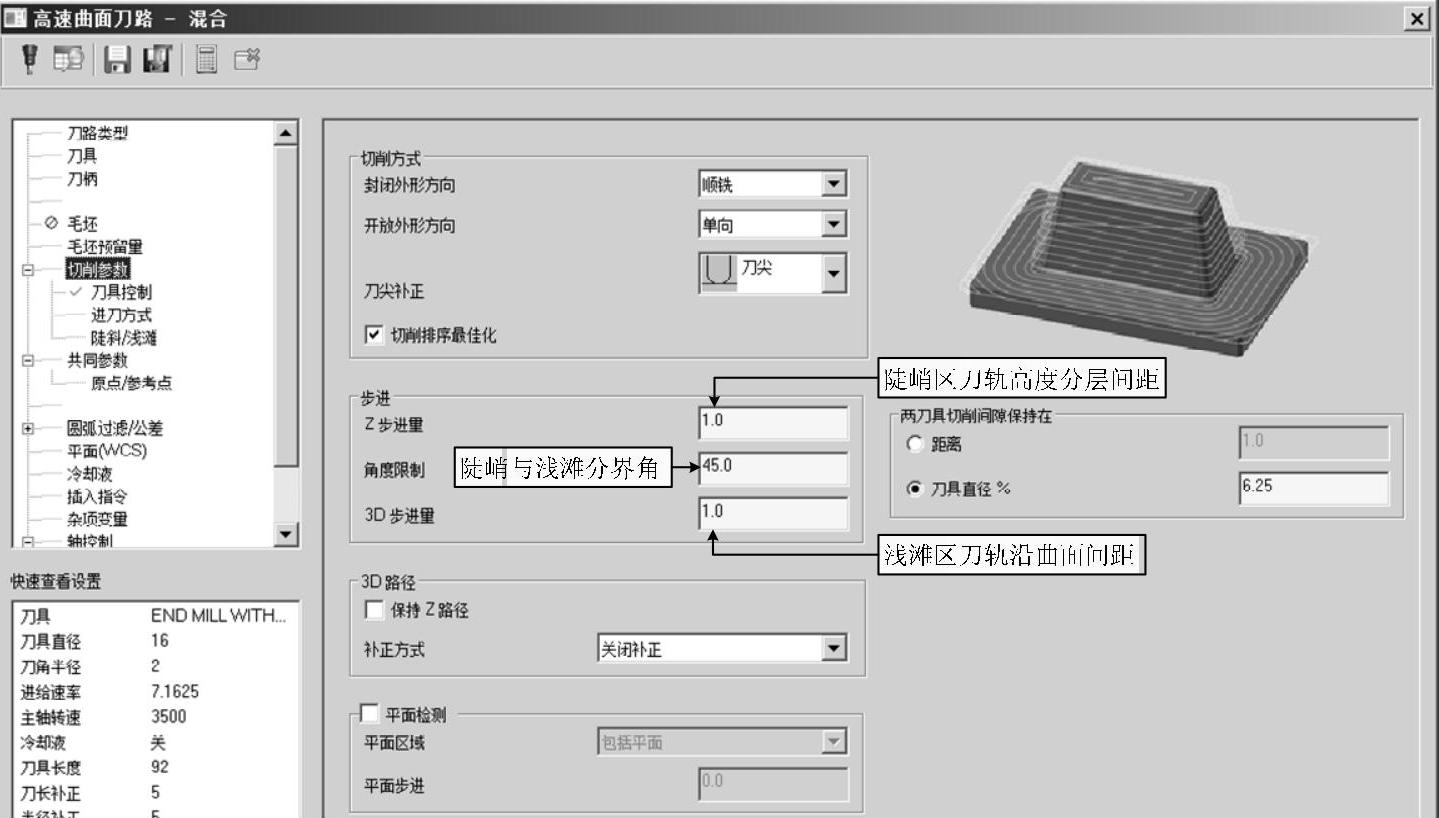

混合铣削精加工参数设置主要集中在“高速曲面刀路-混合”对话框中,其与前述等高铣削和环绕铣削精加工加工相比,主要差异在“切削参数”选项上,其次“陡斜/浅滩”选项中取消了描述加工曲面陡峭/浅滩程度的角度设置项。图7-41所示“切削参数”选项设置对应图7-40中的刀轨,其参数设置主要有“步进”区域的Z步进量、角度限制和3D步进量三项。

图7-41 “高速曲面刀路-混合”对话框→“切削参数”选项

2.混合铣削精加工设置示例

例7-8 参照图7-40练习混合铣削精加工。加工工艺:3D区域粗铣加工→2D外形铣削六边形→混合铣削精加工。其中前两道工序与图7-36相同。新增加的混合铣削精加工采用的是φ16mm的圆角铣刀,圆角半径R2mm。参考点设置均为(0,0,120)。

操作步骤:

1)参照例7-6中的图7-36完成区域粗铣与六边形外形铣削加工。

2)混合铣削精加工。加工面的选择与区域铣削粗铣加工相同,主要步骤如下:(https://www.xing528.com)

①单击“铣床刀路→3D→精切→混合 ”功能按钮,选择加工表面等,进入“高速曲面刀路-混合”对话框默认的“刀路类型”选项,此时,刀路类型列表中的混合功能按钮

”功能按钮,选择加工表面等,进入“高速曲面刀路-混合”对话框默认的“刀路类型”选项,此时,刀路类型列表中的混合功能按钮 有效,其余同等高铣削精加工。

有效,其余同等高铣削精加工。

②刀具选项,这里从刀库中调用一把φ16mm圆角铣刀,圆角半径R2mm。

③毛坯预留量选项,与例7-7相同,一般设置壁边预留量和底面预留量均为0,干涉面预留量取0.01。

④切削参数选项,参照图7-41。

⑤刀具控制选项,控制方式为“刀尖”,补正为“中心”。

⑥进刀方式选项,默认的切线斜切,角度10°。

⑦陡斜/浅滩选项,采用默认设置即可。

⑧共同参数选项,将安全高度设置为绝对坐标10.0,其余采用默认设置。

⑨原点/参考点选项,均设置为(0,0,100)。

后续的刀具轨迹生成与实体仿真等略。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。