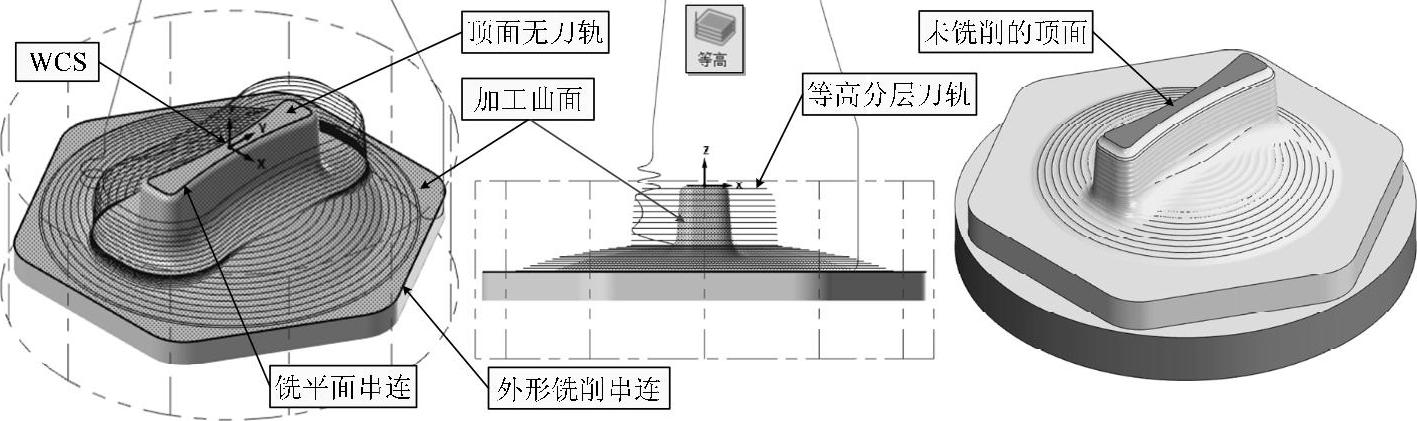

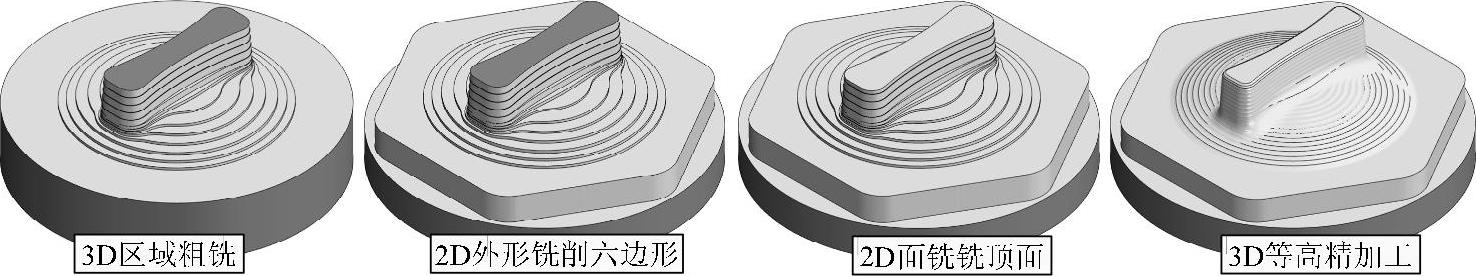

等高铣削精加工又称等高外形精加工或等高轮廓精加工,简称等高精加工,是指刀具沿着加工模型等高分层铣削出外形(水平剖切轮廓),默认是自上而下等高分层铣削外形。图7-31所示为一等高铣削精加工示例。本示例是图7-25所示示例的延续与扩展,重新设置了毛坯(延伸了下部),增加了2D的外形铣削加工下部六角座。由于等高精加工是水平分层铣削,因此加工模型的顶部往往有一层无法生成刀轨而无法铣削的平面。

图7-31 等高铣削精加工示例

1.等高铣削精加工主要参数设置说明

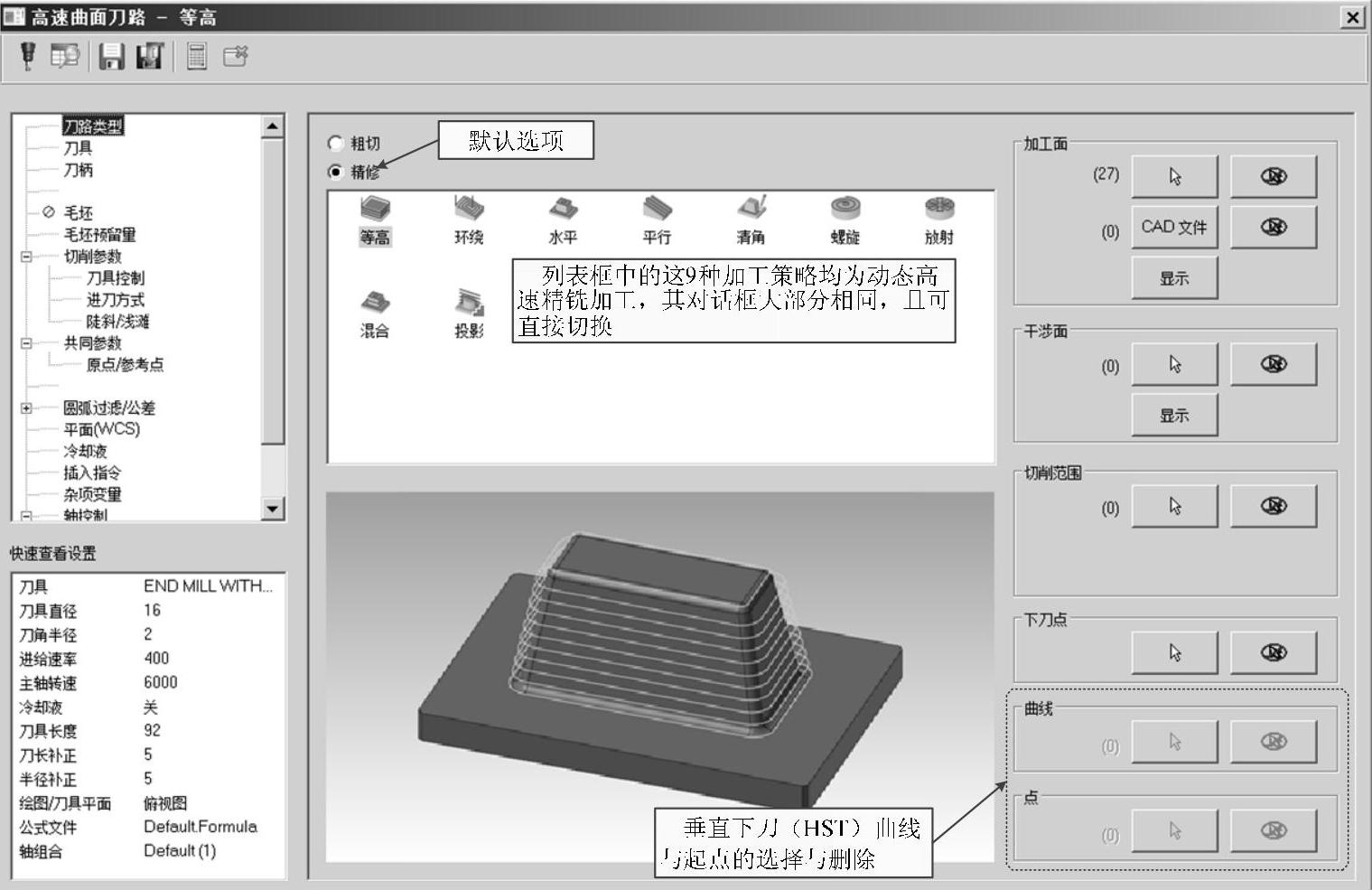

等高铣削精加工参数设置主要集中在“高速曲面刀路-等高”对话框中,由图7-32可见,其与前述的动态高速铣削对话框类似。下面以图7-31所示加工示例为例说明。

首先,精加工模型的准备,本例精加工之前的工序包括区域粗铣加工→2D外形铣削六边形→2D面铣铣顶面(一刀式)→等高精加工。精加工选择曲面参见图7-31。

(1)“刀路类型”选项 如图7-32所示,图中默认的“精修”单选按钮有效,表示为精加工,刀路列表框中的9种加工策略均为动态高速铣削精加工刀路,可直接切换,且设置选项大部分相同。

图7-32 “高速曲面刀路-等高”对话框→“刀具类型”选项

(2)“刀具”选项 精铣刀具为一把D16R2的圆角立铣刀,另外前三道工序采用的是φ16mm的平底铣刀。

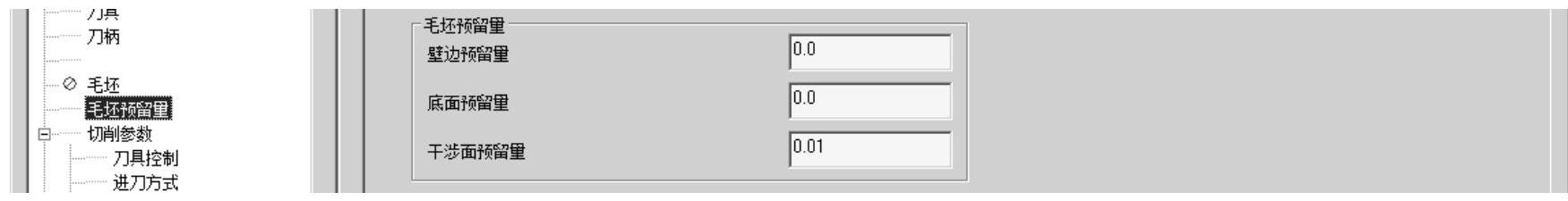

(3)“毛坯预留量”选项 精加工的预留量一般取0,干涉面预留量必须大于0,如图7-33所示。

图7-33 “高速曲面刀路-等高”对话框→“毛坯预留量”选项

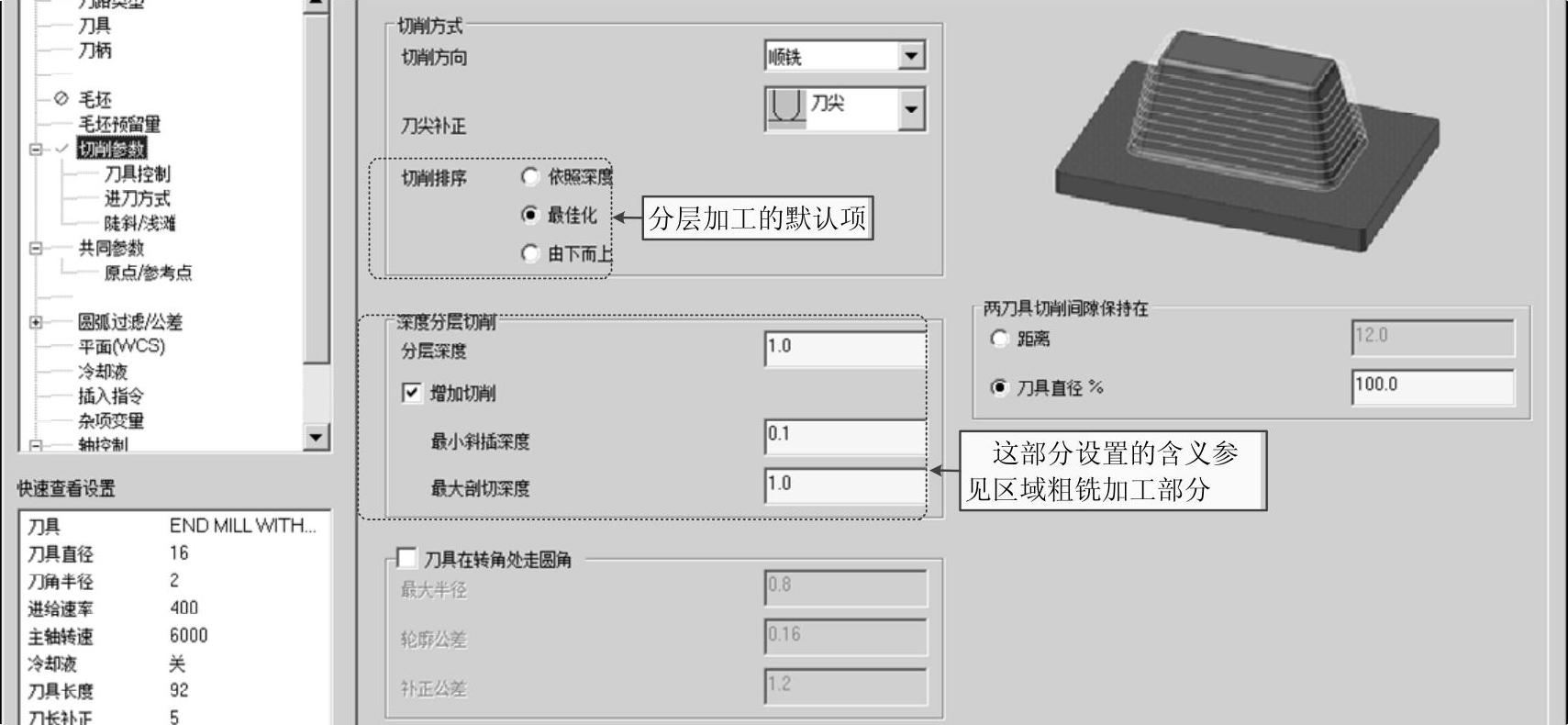

(4)“切削参数”选项 是等高精加工设置的主要部分,如图7-34所示,其中切削排序一般选用默认的“最佳化”选项,其余设置参见区域粗铣相应部分。注意,这里设置了“增加切削”选项,所以才会出现图7-31所示刀轨在平坦球面部分加密了水平分层切削,兼顾陡立面与平坦面的加工。

(5)“刀具控制”选项 控制方式为“刀尖”选项,补正为“中心”选项。

(6)“进刀方式”选项 共有三个选项,默认选择“切线斜插”,如图7-35所示。

(7)“陡斜/浅滩”选项 最高位置1,最低位置-15。

(8)“共同参数”选项 将安全高度设置为绝对坐标10.0,其余采用默认设置。

(9)“原点/参考点”选项 参考点的进入点与退出点均设置为(0,0,100)。

图7-34 “高速曲面刀路-等高”对话框→“切削参数”选项

(https://www.xing528.com)

(https://www.xing528.com)

图7-35 “高速曲面刀路-等高”对话框→“进刀方式”选项

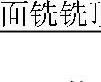

2.等高铣削精加工设置示例

例7-6 参照图7-31练习等高铣削精加工。毛坯设置为φ80mm×31mm圆柱体,上表面留1mm加工余量,工件坐标系设置在加工模型上表面几何中心。粗、精加工曲面均选择六角底座上表面以上部分,参见图7-31。参考点设置均为(0,0,120)。加工工艺如图7-36所示,具体为3D区域粗铣加工→2D外形铣削六边形→2D面铣铣顶面(一刀式)→3D等高精加工。其中前三道工序采用的是φ16mm的平底铣刀,最后精铣工序为φ16mm的圆角铣刀,圆角半径R2mm。

图7-36 六角台旋钮加工 工艺

工艺

练习步骤:

1)3D区域粗铣加工,设置至图7-25所示状态。

2)2D外形铣削底部六角台外轮廓,精铣至尺寸,贯通距离为1mm。

3)2D面铣铣顶面,注意要从实体模型上提取顶面串连曲线,参见图7-31。“切削参数”中的切削类型选择“一刀式”,粗切角度90°,可参考图6-31。

4)3D等高铣削精加工是本例体的重点。其主要操作步骤如下:

①刀具类型选项,参见图7-32。

②刀具选项,设置一把φ16mm的圆角铣刀,圆角半径R2mm,其余自定。

③毛坯预留量设置,参见图7-33。

④切削参数选项,参见图7-34。

⑤刀具控制选项,控制方式为“刀尖”,补正为“中心”。

⑥进刀方式选项,切线斜插,角度10°。

⑦陡斜/浅滩选项,单击“检查深度”按钮,确定最高位置与最低位置参数,其余默认。

⑧共同参数选项,安全高度设置为10,其余默认。

⑨原点/参考点选项,设置参考点为(0,0,100)。

设置过程中的不同视角观察刀轨、实体仿真、刀路模拟等以及最后的程序输出略。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。