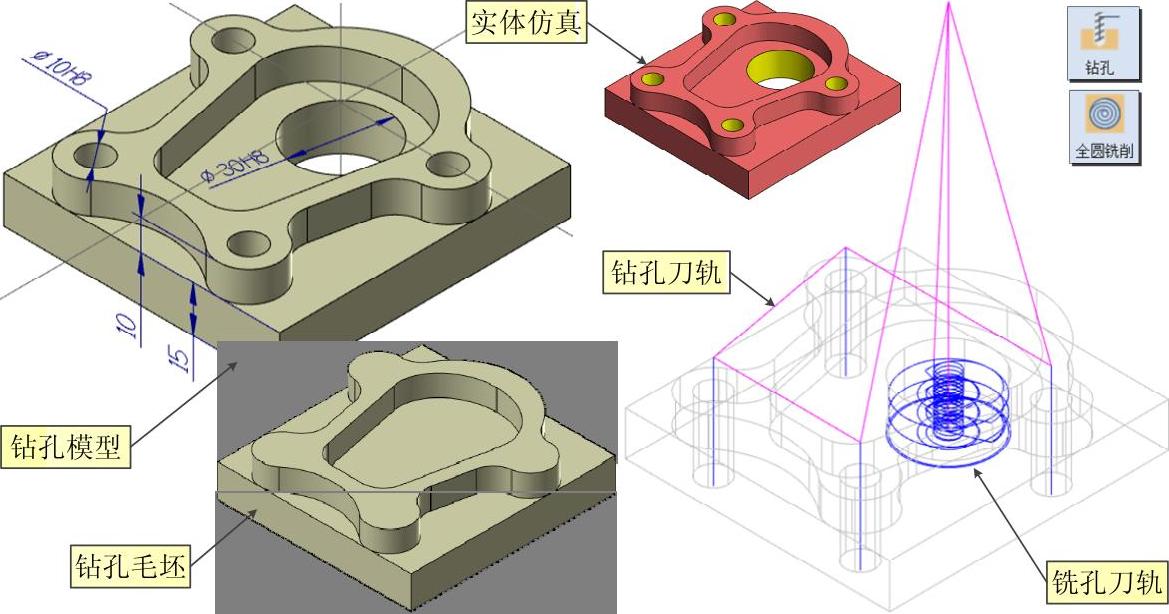

例6-15 图6-90所示给出了图2-65的二维平面图形拉伸获得的三维实体模型,图中给出了厚度方向的尺寸及孔径参数。现不考虑孔加工精度要求,直接钻φ10mm通孔至尺寸,全圆铣削φ30mm通孔至尺寸。

图6-90 三维实体模型与刀轨

操作步骤简述如下:

步骤1:毛坯模型的准备。图6-90中的钻孔毛坯是钻孔模型中不包含孔的模型。毛坯模型创建时注意其模型层别必须与加工模型存在的层别不同,且世界坐标系的位置必须相同。启动图6-90所示的钻孔模型,单击“文件”选项卡下的“合并”命令,导入准备好的毛坯模型。

步骤2:单击“机床→机床类型→铣床▼→默认(D)”命令进入铣床模块,参照例6-8设置钻孔毛坯。

步骤3:单击“铣床刀路→2D→钻孔 ”功能按钮,创建一个“2D刀路-钻孔”操作。钻孔操作较为简单,读者自行创建一个φ10mm钻头。

”功能按钮,创建一个“2D刀路-钻孔”操作。钻孔操作较为简单,读者自行创建一个φ10mm钻头。

步骤4:单击“铣床刀路”功能选项卡“2D”刀路列表中“全圆铣削”功能按钮 ,创建一个“2D刀路-全圆铣削”操作。主要参数设置如下:

,创建一个“2D刀路-全圆铣削”操作。主要参数设置如下:

(1)“刀具”选项 从刀库中选择一把φ12mm平底铣刀,同时设置主轴转速6000,进给速率300,下刀速率150。

(2)“切削参数”选项 参照图6-84设置。

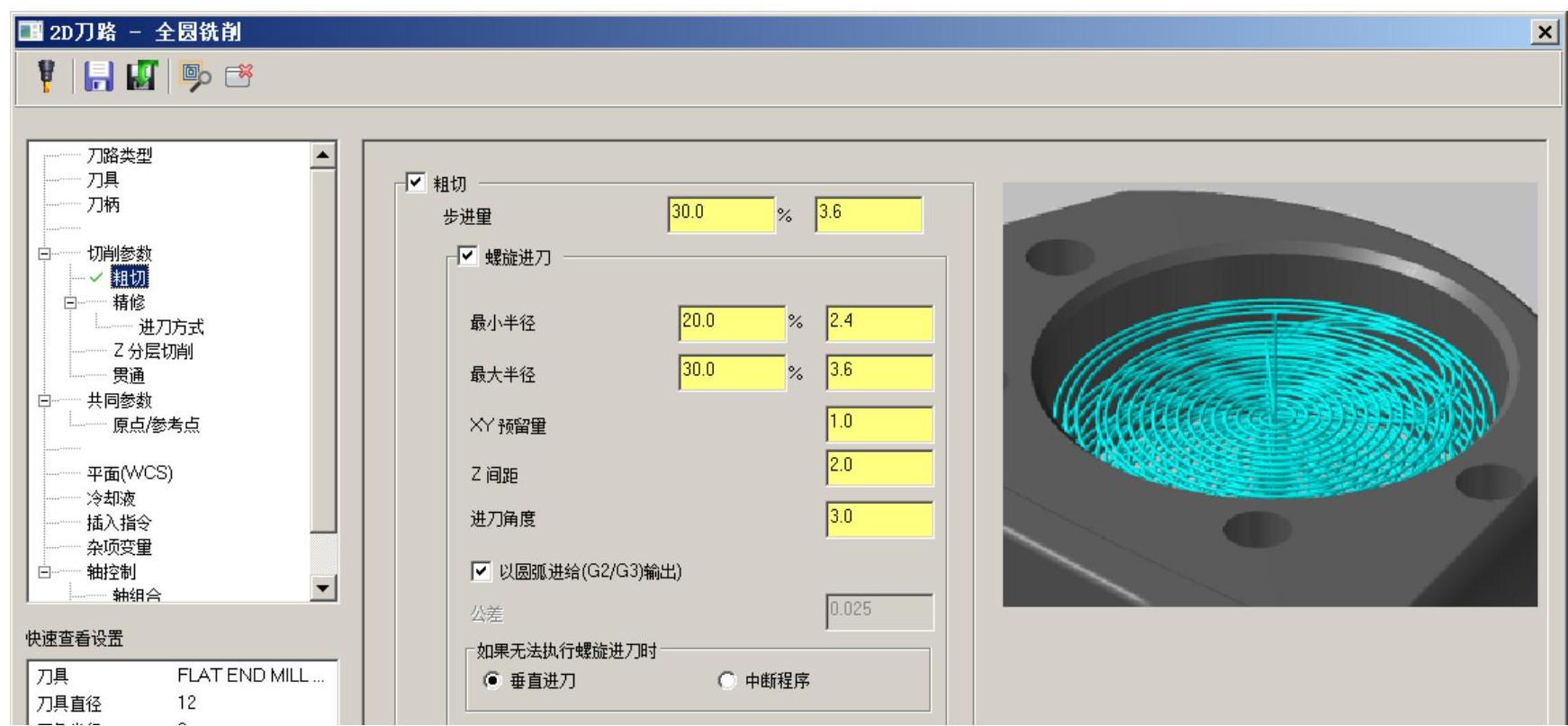

(3)“粗切”选项 相关设置如图6-91所示。

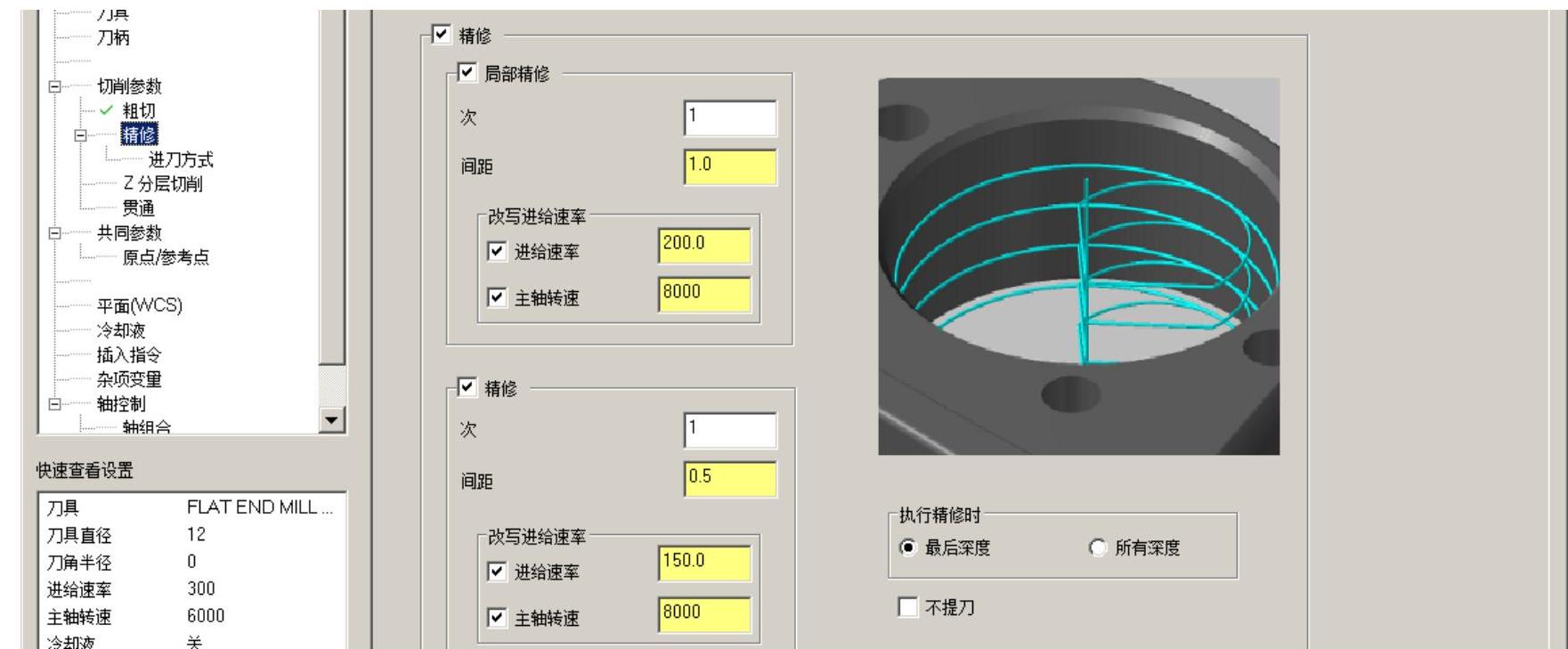

(4)“精修”选项 相关设置如图6-92所示。

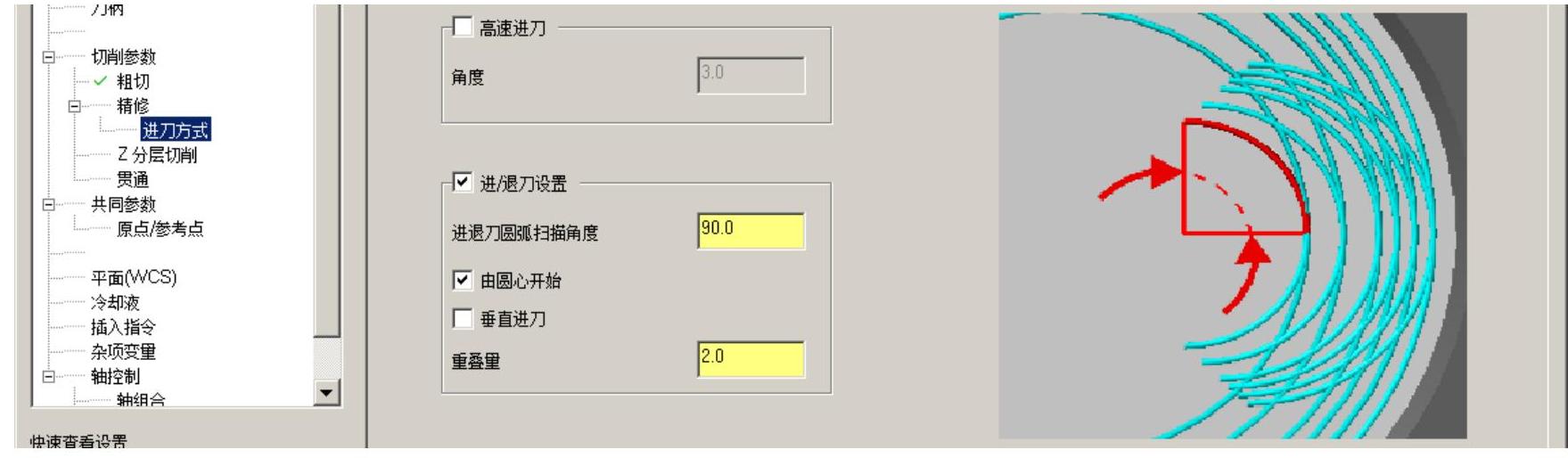

(5)“进刀方式”选项 相关设置如图6-93所示。

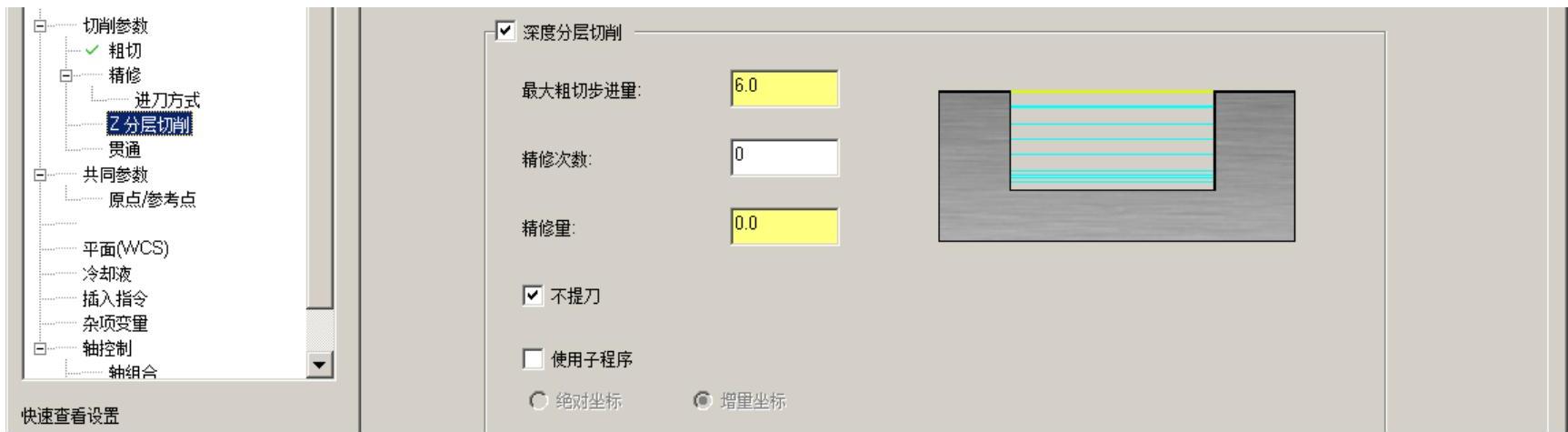

(6)“Z分层切削”选项 相关设置如图6-94所示。(https://www.xing528.com)

(7)“贯通”选项 贯通距离2mm,设置图略。

(8)“共同参数”与“原点/参考点”选项 共同参数仅选下刀位置5.0,工件表面-10.0,深度-25.0。参考点中进入点与退出点重合,坐标为(0,0,100)。设置图略。

图6-91 “2D刀路-全圆铣削”对话框→“粗切”选项

图6-92 “2D刀路-全圆铣削”对话框→“精修”选项

图6-93 “2D刀路-全圆铣削”对话框→“进刀方式”选项

图6-94 “2D刀路-全圆铣削”对话框→“Z分层切削”选项

工艺说明:铣削φ30mm通孔选用φ12mm平底刀,由于深度稍大,故分层铣削,每刀深度6mm。图6-90所示为刀具轨迹与实体仿真,供编程时参考。

提示:本例题读者可进一步发挥,如设置立方体毛坯,增加外形铣削与内部挖槽铣削工序,然后再做本例的内容。本例的内容还可以进一步拓展,如φ10mm通孔加工前面增加一个钻孔窝工序,并将直接钻孔改为“钻孔-铰孔”工艺。φ30mm通孔加工改为“粗铣圆孔-镗孔”工艺等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。