钻孔加工功能集成在“铣床刀路”功能选项卡“2D”选项列表的“孔加工”刀路列表中,参见图6-1。单击钻孔功能按钮 可进入钻孔操作。

可进入钻孔操作。

1.钻孔加工主要参数设置说明

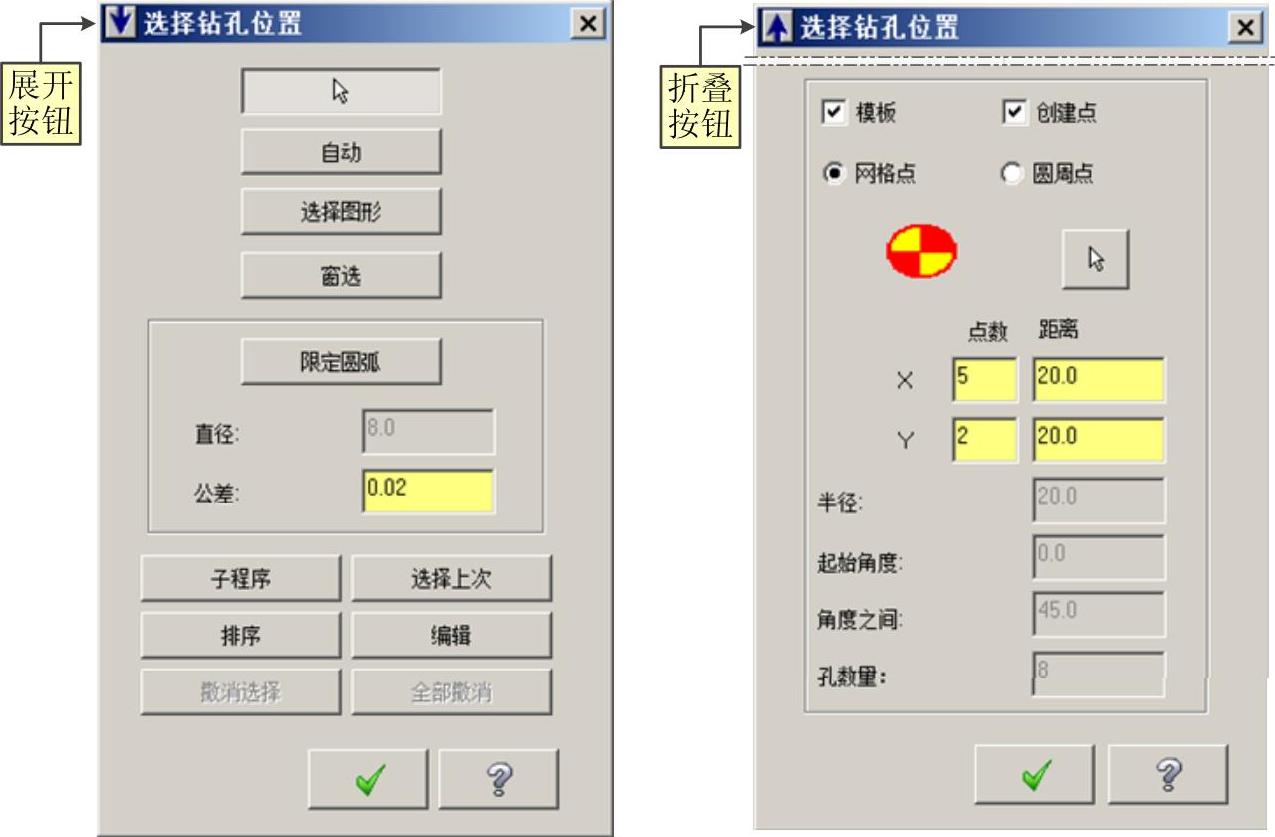

单击“钻孔”功能按钮 ,首先弹出的是“选择钻孔位置”对话框(图6-79),选择完成单击“确定”按钮

,首先弹出的是“选择钻孔位置”对话框(图6-79),选择完成单击“确定”按钮 后,弹出“2D刀路-钻孔/全圆铣削深孔钻-无啄孔”对话框(图6-80),其中刀具的创建、共同参数与参考点等的设置操作与前述介绍基本相同。以下就这两个对话框的设置进行介绍。

后,弹出“2D刀路-钻孔/全圆铣削深孔钻-无啄孔”对话框(图6-80),其中刀具的创建、共同参数与参考点等的设置操作与前述介绍基本相同。以下就这两个对话框的设置进行介绍。

(1)钻孔位置的指定 进入钻孔操作首先弹出的是“选择钻孔位置”对话框,如图6-79所示。默认的是“手动选择”按钮 有效。各按钮说明如下:

有效。各按钮说明如下:

“手动选择”按钮 :通过鼠标在屏幕上选取孔圆心位置,可充分利用捕抓功能操作。

:通过鼠标在屏幕上选取孔圆心位置,可充分利用捕抓功能操作。

“自动”按钮 :通过选择第一点、第二点和最后一点,系统自动选取其他点创建刀具路径。

:通过选择第一点、第二点和最后一点,系统自动选取其他点创建刀具路径。

“选择图形”按钮 :选择屏幕上的图形创建钻孔位置点。选择直线时则是直线端点,选择圆或圆弧时则为圆心。

:选择屏幕上的图形创建钻孔位置点。选择直线时则是直线端点,选择圆或圆弧时则为圆心。

“窗选”按钮 :采用窗选方式划定范围,系统自动将窗口内的所有点选择为钻孔位置。

:采用窗选方式划定范围,系统自动将窗口内的所有点选择为钻孔位置。

“限定圆弧”按钮 :用于限定圆弧选择其圆心作为钻孔点。

:用于限定圆弧选择其圆心作为钻孔点。

“排序”按钮 :单击后会弹出“排序”对话框(此处未示出),可对所选择孔的加工顺序按指定的规则排序,应用得当可获得较好的加工顺序。

:单击后会弹出“排序”对话框(此处未示出),可对所选择孔的加工顺序按指定的规则排序,应用得当可获得较好的加工顺序。

“编辑”按钮 :单击后选择要编辑的孔位,弹出“编辑钻孔点”对话框,对所选点的跳跃高度、安全高度、推出点、深度、暂停时间等单独进行编辑。

:单击后选择要编辑的孔位,弹出“编辑钻孔点”对话框,对所选点的跳跃高度、安全高度、推出点、深度、暂停时间等单独进行编辑。

单击“选择钻孔位置”对话框左上角的展开按钮 ,可展开对话框(图6-79中右图所示,图中截去了与左图部分相同的内容),勾选“模板”复选框,可按下面指定的参数创建网格状阵列点位或圆周状阵列点位。

,可展开对话框(图6-79中右图所示,图中截去了与左图部分相同的内容),勾选“模板”复选框,可按下面指定的参数创建网格状阵列点位或圆周状阵列点位。

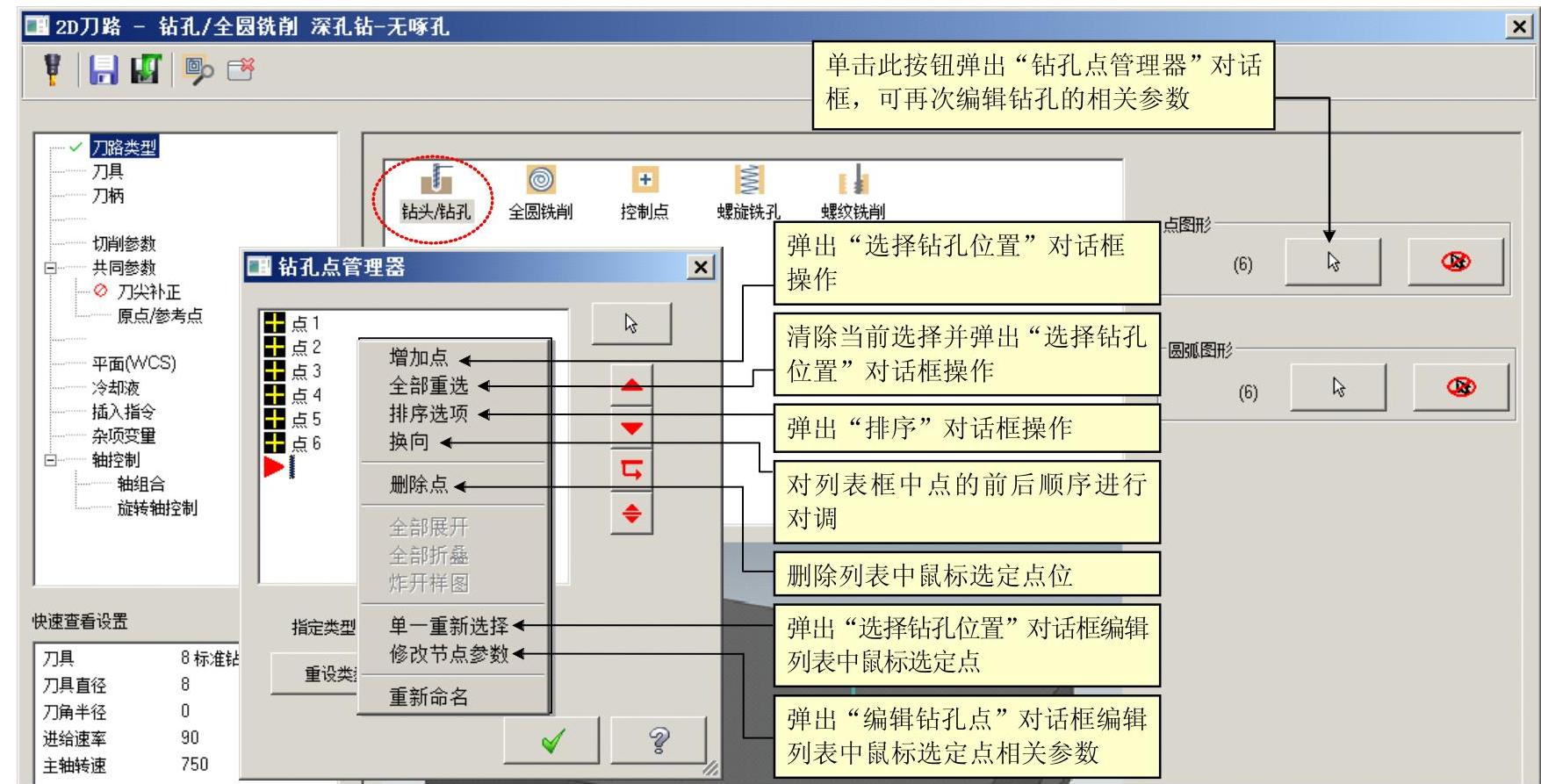

以上选择的孔位还可在“刀路类型”选项对话框中再次编辑,参见图6-80。

(2)“刀路类型”选项 如图6-80所示,默认“钻头/钻孔”按钮 有效。单击“点图形”区的选择点按钮

有效。单击“点图形”区的选择点按钮 ,会弹出“钻孔点管理器”对话框,可再次编辑孔位的相关参数,其大部分操作同选择孔操作。

,会弹出“钻孔点管理器”对话框,可再次编辑孔位的相关参数,其大部分操作同选择孔操作。

(3)“刀具”选项 与前述介绍基本相同。此处右击执行快捷菜单中的“创建新刀具”命令创建一个φ8mm麻花钻。

图6-79 “选择钻孔位置”对话框

图6-80 “2D刀路-钻孔/全圆铣削深孔钻-无啄孔”对话框→“刀路类型”选项

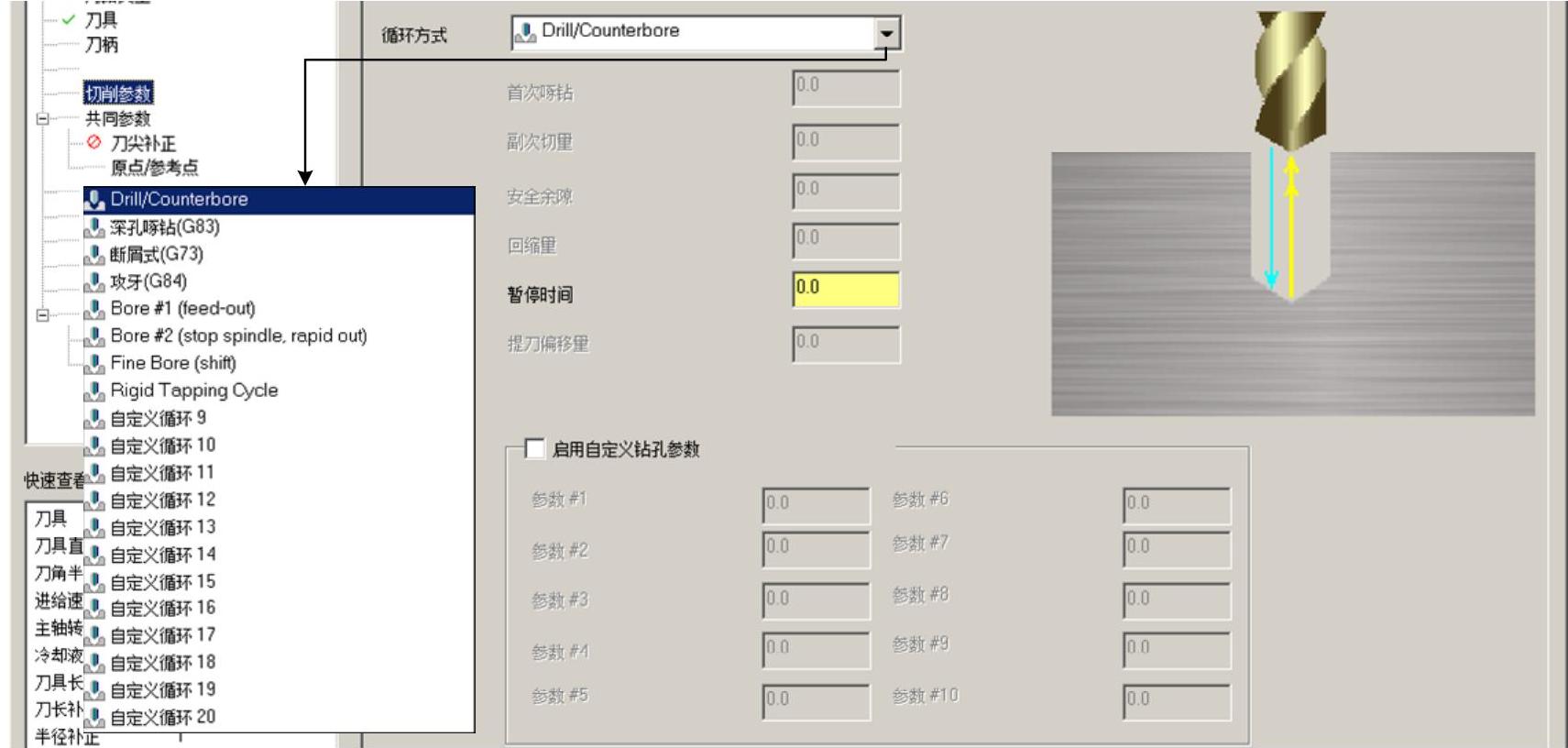

(4)“切削参数”选项 如图6-81所示,其循环方式下拉列表提供了8种预定义的钻孔循环指令和11种自定义的循环方式。其中,8种预定义的钻孔循环指令选项是钻孔操作的关键,读者必须对照FANUC系统孔加工固定循环指令的格式学习,并注意其与自己使用的CNC系统指令的差异,以便于输出NC程序后快速手工修改。以下给出这8种预定义的钻孔循环指令选项对应的G指令并简单介绍。(https://www.xing528.com)

Drill/Counterbore:默认暂停时间为0,输出基本钻孔指令G81,若设置孔底暂停时间,则输出G82。

深孔啄钻(G83):排屑式深孔钻循环指令,可更好地排屑、断屑与冷却。

断屑式(G73):断屑式深孔钻循环指令,可较好地实现断屑。

攻牙(G84):默认主轴顺时针旋转输出指令G84,设置主轴逆时针旋转输出指令G74。

Bore#1(feed-out):默认暂停时间为0,输出指令G85,设置时间后输出指令G89。

Bore#2(stop spindle,rapid out):镗孔指令G86。

Fine Bore(shift):镗孔指令G76。

图6-81 “2D刀路-钻孔/全圆铣削深孔钻-无啄孔”对话框→“切削参数”选项

Rigid Tapping Cycle:输出带刚性攻螺纹M29的攻螺纹指令G84/G74(主轴设置反转)。

(5)“共同参数”选项 如图6-82所示,其中深度参数可先输入孔底深度,然后单击右侧的“深度计算”按钮 ,弹出“深度计算”对话框,必要时修改钻头直径等,单击“确认”按钮

,弹出“深度计算”对话框,必要时修改钻头直径等,单击“确认”按钮 ,会将增加的深度值(如图中的-2.403442)加入深度文本框获得新的深度。图中深度-17.5是由深度-15.0计算并圆整后的数值。

,会将增加的深度值(如图中的-2.403442)加入深度文本框获得新的深度。图中深度-17.5是由深度-15.0计算并圆整后的数值。

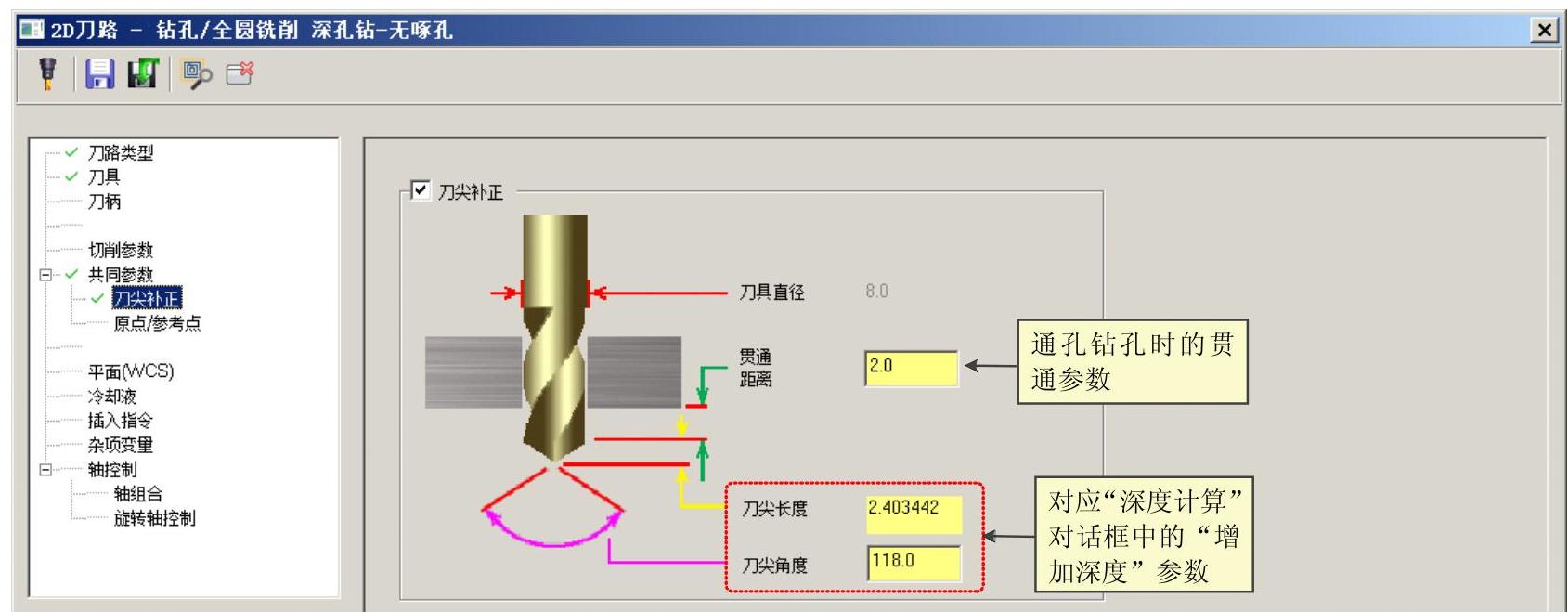

(6)“刀尖补正”选项 勾选“刀尖补正”复选框,可设置刀尖补正参数,如图6-83所示。此处也可完成图6-82中刀尖深度增加值设置,因此注意不要重复计算。

(7)“原点/参考点”选项 同前所述。

图6-82 “2D刀路-钻孔/全圆铣削深孔钻-无啄孔”对话框→“共同参数”选项

图6-83 “2D刀路-钻孔/全圆铣削深孔钻-无啄孔”对话框→“刀尖补正”选项

2.钻孔加工设置示例

例6-12 完成图6-78所示模型中6个φ8mm通孔加工设置。要求钻孔顺序为数字顺序号1~6,必要是可用排序功能。循环方式选用“Drill/Counterbore”,参考点设置(0,0,100)。刀具轨迹和实体仿真参见图6-78。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。