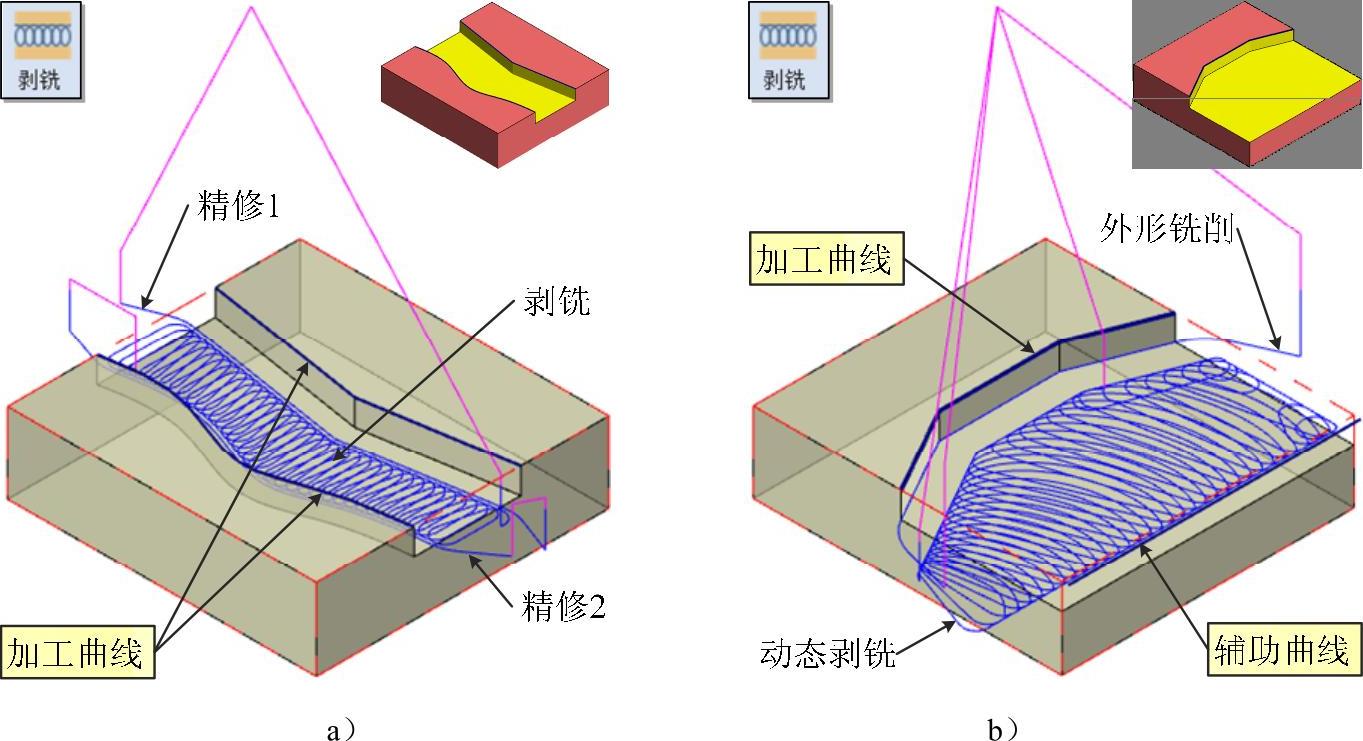

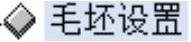

剥铣加工是以摆线刀路加工凹槽的一种专用高速加工刀轨,其还配有精修刀轨,可一次性完成粗、精铣槽的加工,如图6-65所示。剥铣加工凹槽的两条加工串连曲线不能封闭,必要时可采用部分串连的方式选择加工串连。图6-65a所示是典型的剥铣加工示例,其定义凹槽的串连曲线有两条;图6-65b所示阶梯面本身只有一条串连曲线,但可通过轮廓边线偏置大于壁边预留量的距离构建一条辅助曲线,从而满足剥铣加工曲线的要求,实现开放凹槽的剥铣加工。

图6-65 剥铣加工刀具轨迹与加工示例

a)凹槽剥铣 b)开放凹槽剥铣

1.剥铣加工主要参数设置说明

剥铣加工参数设置主要集中在“2D高速刀路-剥铣”对话框中,其刀具的创建、贯通、共同参数与参考点等的设置操作与前述介绍基本相同。

(1)串连曲线的选择 图6-65中的加工曲线和辅助曲线,选择时要求串连方向相同,同时注意串连方向决定了剥铣的进入方向。

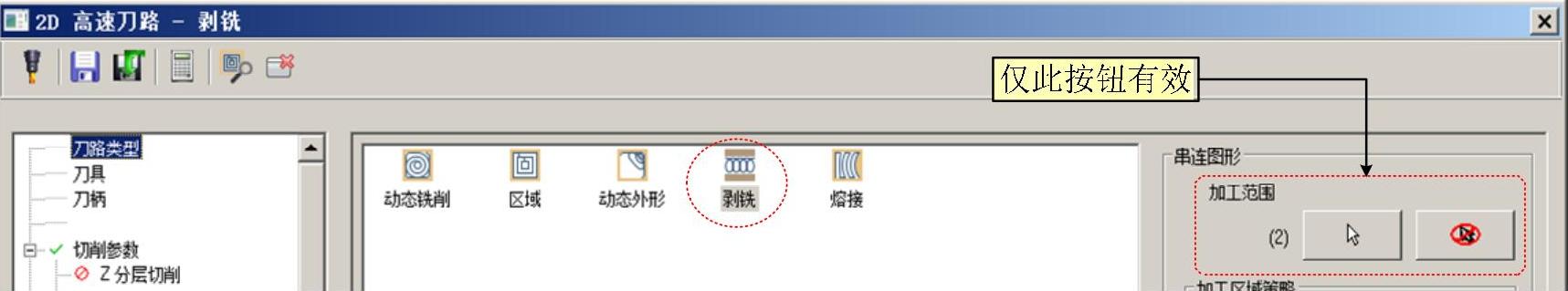

(2)“刀路类型”选项 如图6-66所示,与动态外形铣削相似,仅加工范围的串连信息与编辑按钮有效,下面的加工区域策略、关联到毛坯和避让范围、空切区域、控制区域等选项均不可用。

图6-66 “2D高速刀路-剥铣”对话框→“刀路类型”选项

(3)“刀具”选项 与前述介绍基本相同。图6-65a采用φ12mm平底铣刀,图6-65b采用φ16mm平底铣刀。

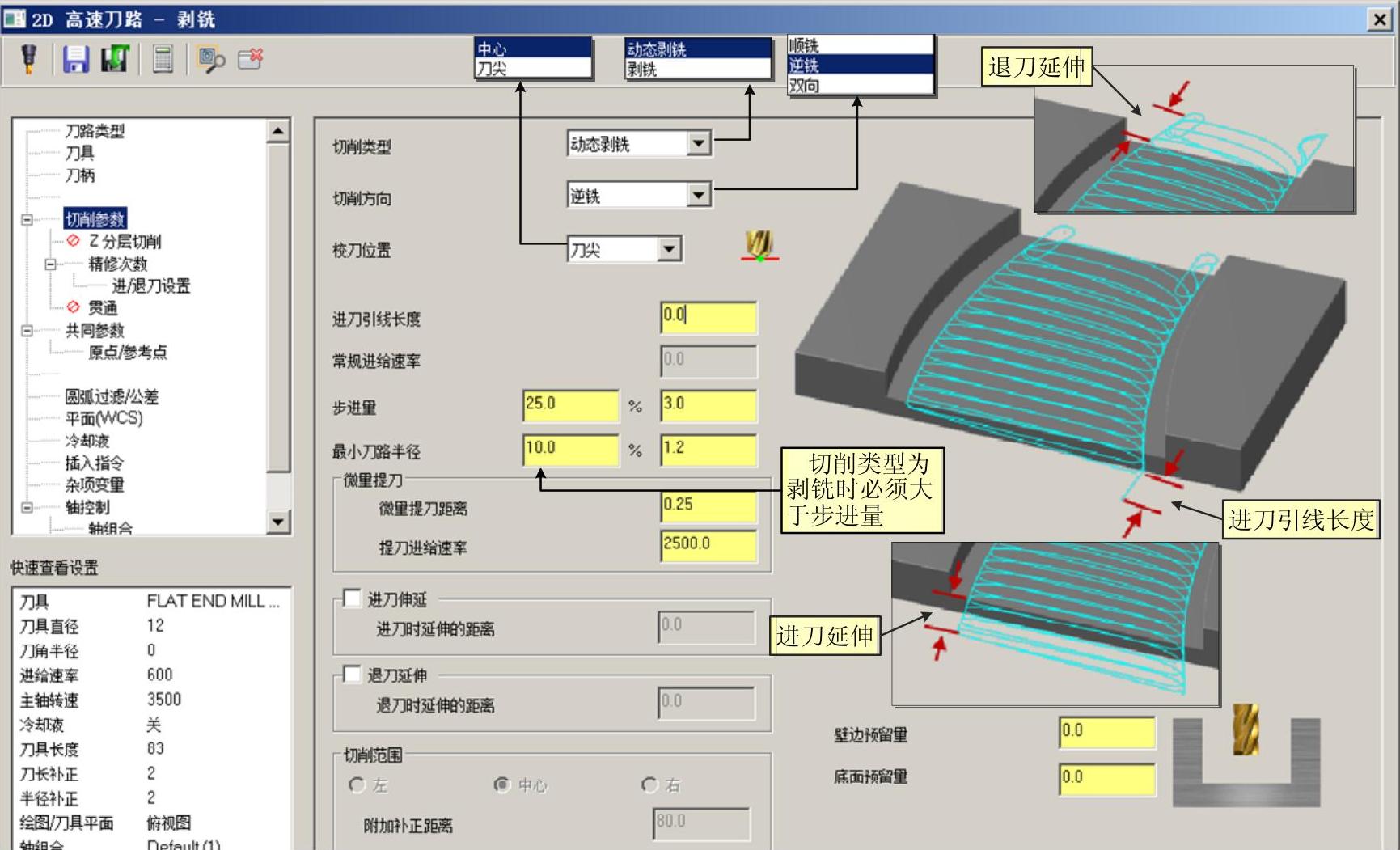

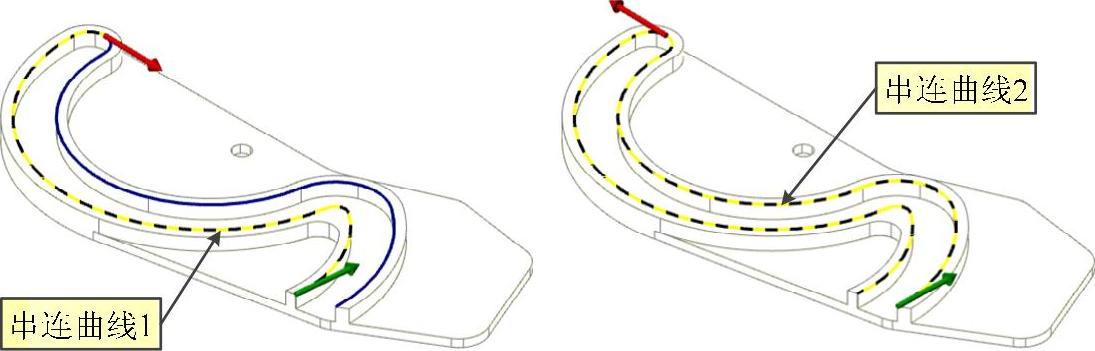

(4)“切削参数”选项 如图6-67所示,“切削类型”中的“动态剥铣”更适合于高速铣削。粗铣时切削方向一般选逆铣。高速铣削的步进量不宜太大,“切削类型”为“剥铣”时最小刀路半径必须大于步进量。其余选项由图示说明。

图6-67 “2D高速刀路-剥铣”对话框→“切削参数”选项

(5)“Z分层切削”选项 用于深度较大、需要深度分层加工的场合,此处未设置。

(6)“精修次数”选项 如图6-68所示,精修即精铣加工,间距即精加工余量,一般取0.5~1.0mm,精铣加工切削方向一般选顺铣,补正方式采用控制器补正可较好地控制加工精度。另外,精铣加工时的转速高于粗铣,进给量小于粗铣。

图6-68 “2D高速刀路-剥铣”对话框→“精修次数”选项

(7)“进/退刀设置”选项 设置方法同前。精铣加工,控制器补正时必须设置此选项。图6-65中的扫描角度设置为30°,其余为默认设置。

(8)“贯通”选项 同前所述。

(9)“共同参数”与“参考点”选项 同前所述。

2.剥铣加工例题与示例

(1)剥铣加工例题 如下所示:

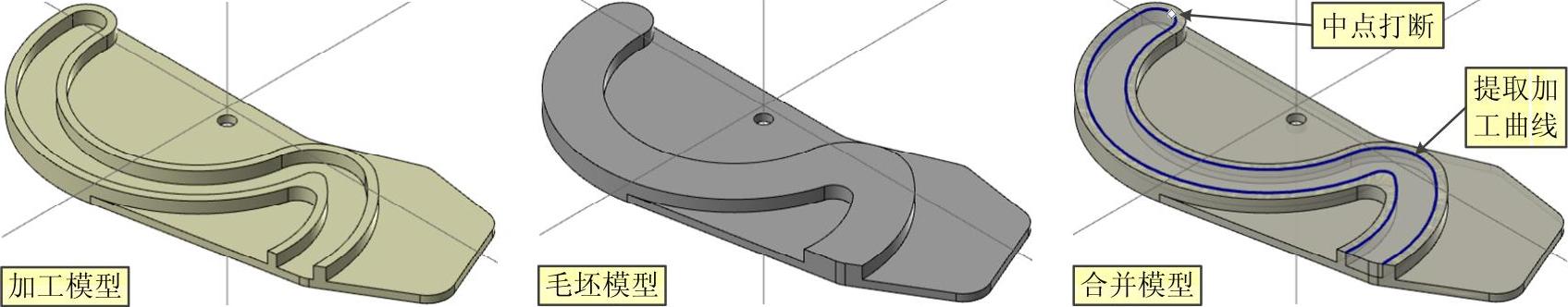

例6-10 图6-69所示为一槽宽为12mm、深度为5mm的S形曲线槽,拟用剥铣方式加工。

操作步骤如下:(https://www.xing528.com)

步骤1:加工模型的准备。首先,准备好加工模型与毛坯模型,毛坯模型与加工模型不要建立在同一个层别上;其次,打开加工模型,提取加工曲线,并将圆弧处中点打断。最后,执行“文件”选项卡下的“合并”命令,导入毛坯模型。

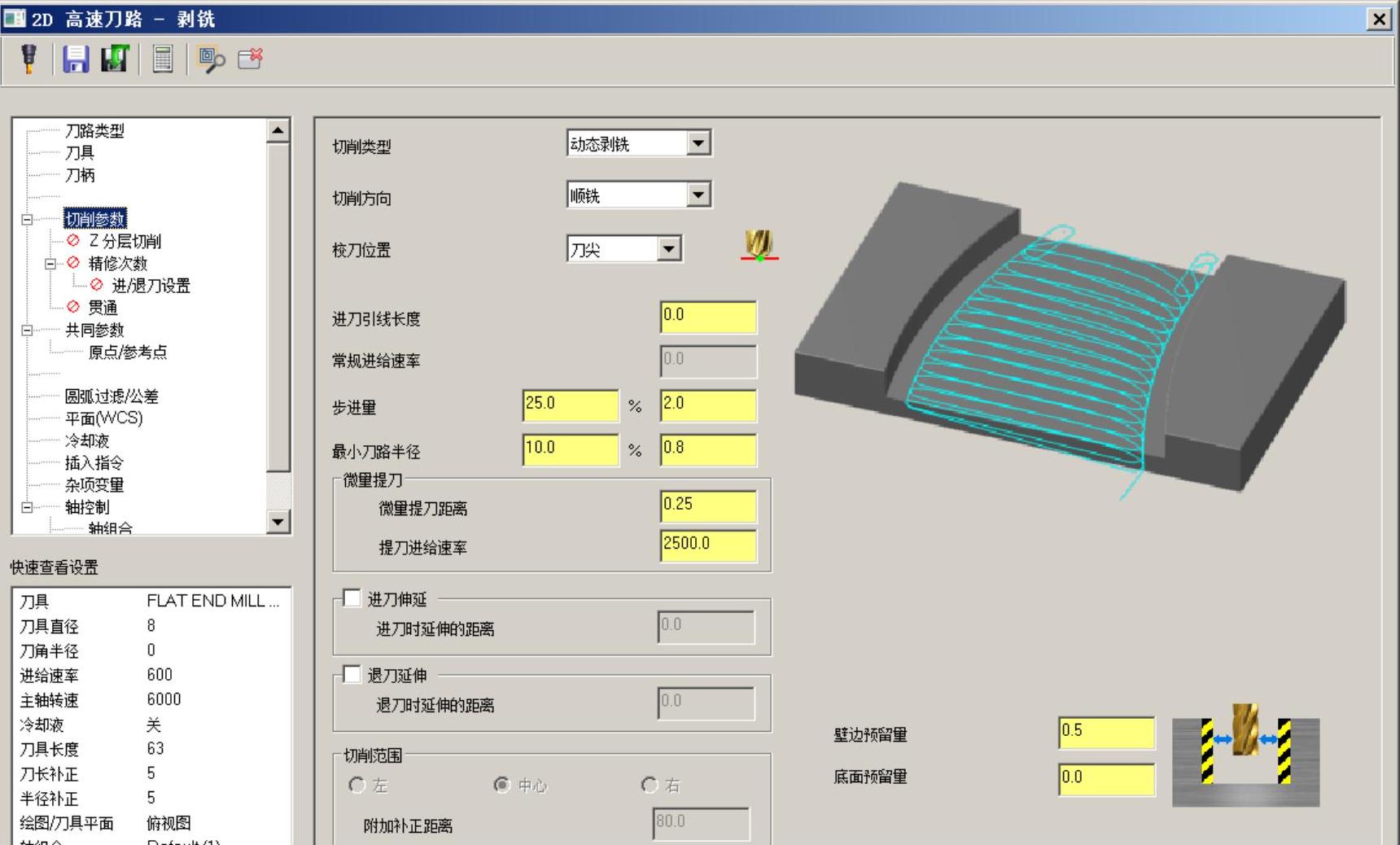

图6-69 加工模型的准备

步骤2:进入铣床模块,在默认加载的加工群组(Machine Group-1)中,单击“毛坯设置”选项 ,在弹出的“机器群组属性”对话框“毛坯设置”选项卡中,应用“实体”方式建立毛坯模型。建立后可以在“层别”操作管理器中隐藏毛坯模型。

,在弹出的“机器群组属性”对话框“毛坯设置”选项卡中,应用“实体”方式建立毛坯模型。建立后可以在“层别”操作管理器中隐藏毛坯模型。

步骤3:单击“铣床刀路→2D→剥铣 ”铣削功能按钮,创建一个2D高速刀路操作,会弹出“2D高速刀路-剥铣”对话框,该对话框中主要参数的设置如下:

”铣削功能按钮,创建一个2D高速刀路操作,会弹出“2D高速刀路-剥铣”对话框,该对话框中主要参数的设置如下:

1)串连曲线的选择。应用部分串连方式按图6-70所示依次选择串连曲线1和串连曲线2。

图6-70 串连曲线的选择

2)“刀路类型”选项。确认为“剥铣” 。

。

3)“刀具”选项。从刀库中创建一把φ8mm平底铣刀,修改刀具号、刀长补正和半径补正号为1,设置进给速率为600mm/min,主轴转速为6000r/min,下刀速率为300mm/min。

4)“切削参数”选项。按图6-71进行设置。注意,这里将剥铣作为粗铣加工,所以壁边预留量大于零。

5)“Z分层切削”“精修”“贯通”等选项。由于槽不深,因此不分层加工;由于两串连曲线中点相交,无法设置退刀段刀轨,因此拟后续采用外形铣削,控制器补正方式精铣;贯通不设置。

6)“共同参数”和“参考点”选项。共同参数是深度-5mm、工件表面0、下刀位置3mm、参考高度6mm,参考点是进入/退出点(0,0,100)。

步骤4:外形 铣削方式,控制器补正,顺铣加工,创建一个槽侧壁精铣加工操作,其加工余量为0。过程略。

铣削方式,控制器补正,顺铣加工,创建一个槽侧壁精铣加工操作,其加工余量为0。过程略。

步骤5:生成刀轨,实体仿真,如图6-72所示。

步骤6:后置处理,输出加工程序,略。

图6-71 “切削参数”选项

图6-72 刀具轨迹与实体仿真

(2)剥铣加工示例 如下所示:

示例1:完成图6-65a所示凹槽剥铣加工编程。要求用剥铣操作完成轮廓的粗、精铣加工,精铣加工用控制器补正,顺铣加工。毛坯模型边界与厚度同例6-6,两条槽边界分别为样条曲线和两段直线,槽宽大约为35mm,槽深为8mm,其余参数自定。刀具为φ12mm平底铣刀,切削类型选剥铣,步进量为刀具直径的25%,最小刀路半径为刀具直径的30%,精修一次,余量为0.5mm,其余参数自定。

示例2:完成图6-65b所示开放凹槽剥铣加工编程。要求动态剥铣粗切,外形铣削精铣轮廓,控制器补正。刀具为φ16mm平底铣刀,切削类型选动态剥铣,步进量为刀具直径的25%,最小刀路半径刀具直径的10%,不精修。外形铣削精铣轮廓,控制器补正,顺铣加工,其余参数自定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。