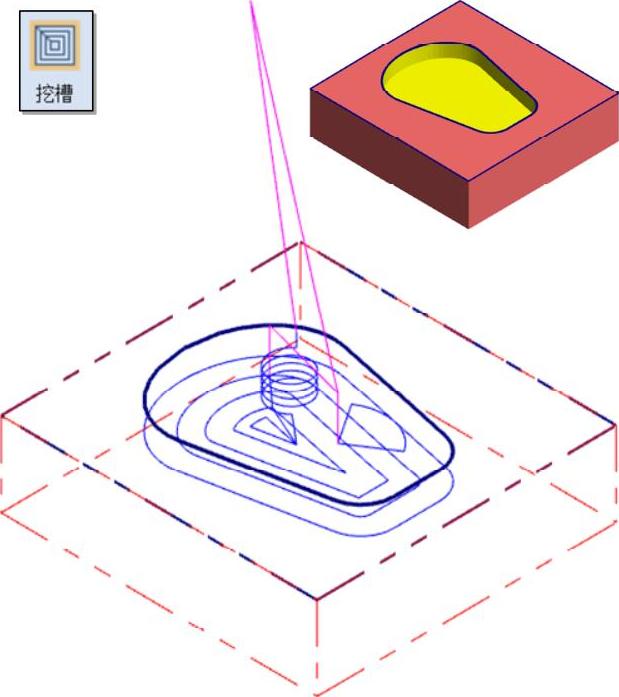

2D挖槽加工顾名思义是指将工件上指定串连曲线内部一定深度的材料挖去,非常适用于凹槽外形铣削(即轮廓铣削)之前的凹槽粗加工。2D挖槽允许同时选择两条嵌套的封闭串连曲线,其中内曲线围绕区域的材料称为“岛屿”,挖槽过程中会给予保留,利用这一特点,挖槽加工也可用于图6-2b所示的2D凸台加工。“2D挖槽”功能按钮 布局在“铣床刀路”功能选项卡“2D”刀路列表框的“2D铣削”功能区。

布局在“铣床刀路”功能选项卡“2D”刀路列表框的“2D铣削”功能区。

1.2D挖槽加工主要参数设置说明

2D挖槽加工编程的操作与外形铣削类似。以下介绍外形铣削的“2D刀路-2D挖槽”对话框中,与“2D刀路-外形铣削”对话框不同部分参数的设置。以图6-17所示2D挖槽加工编程为例对相关选项设置进行说明。

图6-17 2D挖槽加工

(1)“刀路类型”等选项 如图6-18所示,默认挖槽加工时仅选择一条串连曲线,若要增加串连数量,可单击“选择串连”按钮,在弹出的“串连管理”对话框中设置。当然,一般在弹出“2D刀路-外形铣削”对话框之前的操作就已经选定了所需的串连曲线。

图6-18 “刀路类型”选项和增加串连操作说明

(2)“刀具”选项 如图6-19所示,该选项出现了“RCFT”复选项,RCFT(Radical Chip Thinning Function)又称径向减薄技术,可在保持切削厚度恒定的情况下,进一步提高进给的速度和效率。勾选“RCFT”选项后,可通过设置每齿进刀量和线速度自动计算进给速度和主轴转速。注意,图6-19中设置每齿进刀量和线速度时上面对应的进给速率和主轴转速会自动按刀具齿数和直径自动计算。

图6-19 “刀具”选项

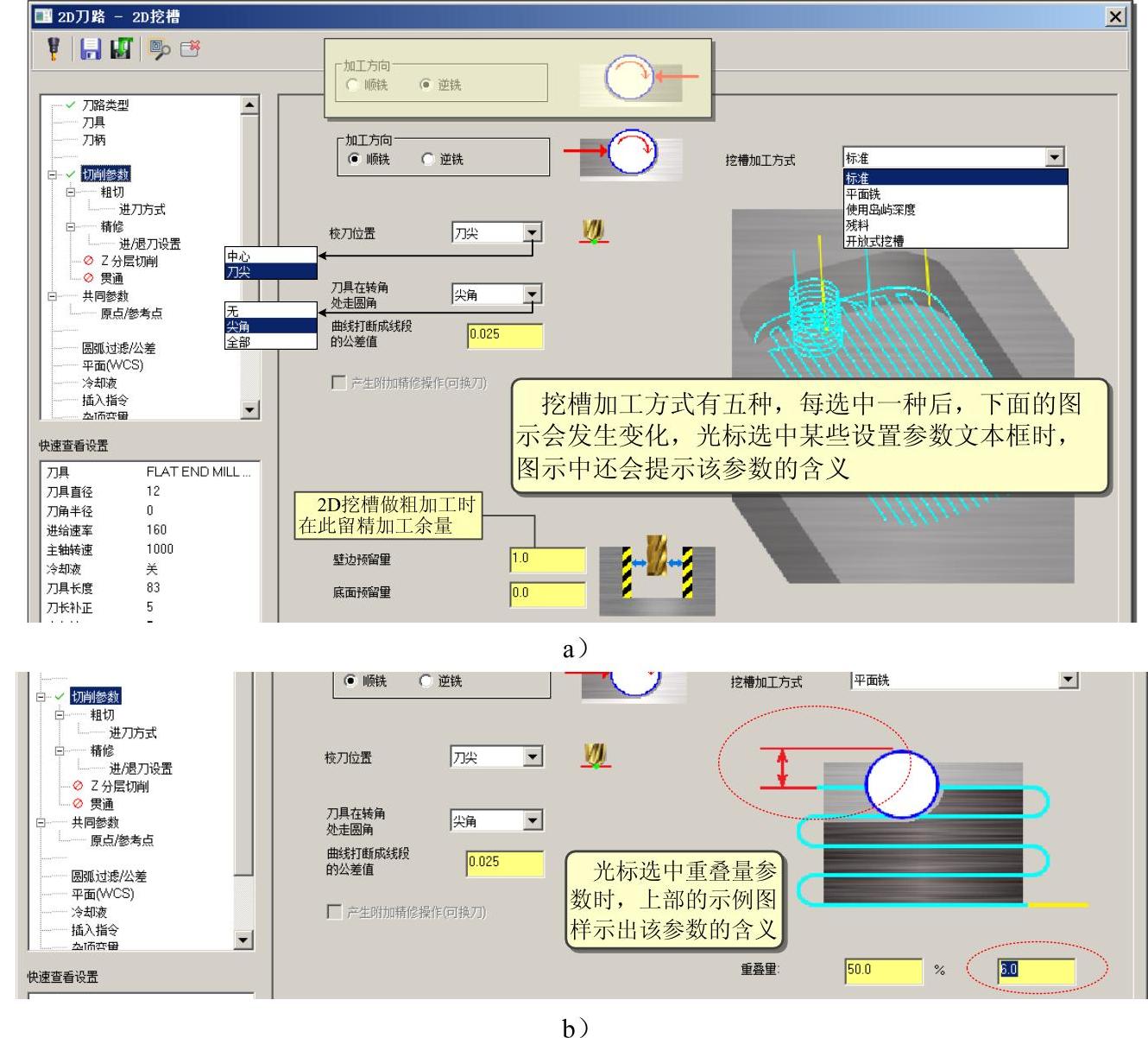

(3)“切削参数”选项 如图6-20所示,挖槽加工方式有五种,说明如下:

图6-20 “切削参数”选项

a)标准挖槽加工方式 b)平面铣加工方式重叠量及其图示

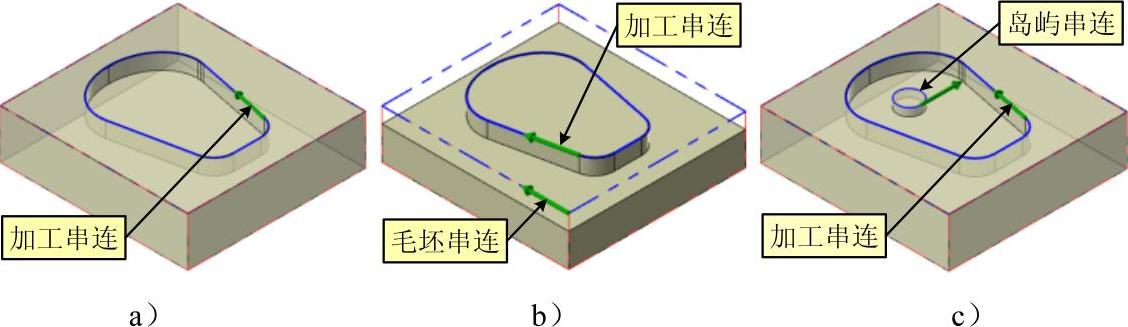

1)标准:系统默认的挖槽方式,其加工串连仅为一条曲线,仅铣削串连曲线内部区域的材料,如图6-21a所示。

2)平面铣:适用于2D凸台外轮廓粗铣加工,加工时需选择两条串连曲线,其外边的串连曲线是毛坯边界曲线,如图6-21b所示。加工时可将刀具路径向外侧的毛坯边界外延伸,以达到对挖槽底平面的铣削加工。

3)使用岛屿深度:适用于槽内部具有岛屿的挖槽加工,加工时也需选择两条串连曲线,如图6-21c所示,系统设定内部曲线为岛屿串连曲线,串连曲线高度坐标是岛屿高度参考基准,若岛屿曲线与顶面等高,则可设置负值确定岛屿顶面位置。

图6-21 挖槽方式与串连曲线的选择

a)标准挖槽 b)平面铣 c)使用岛屿深度

4)残料:可对之前加工留下的残料进行加工。之前的残料包括所有先前操作、前一个操作和粗切刀具直径(需设置粗切刀具直径)三项。

5)开放式挖槽:适用于轮廓串连没有封闭、部分开放的槽形零件的加工。为挖出开放式槽,必须设置超出量,以确保开放凹槽符合要求。

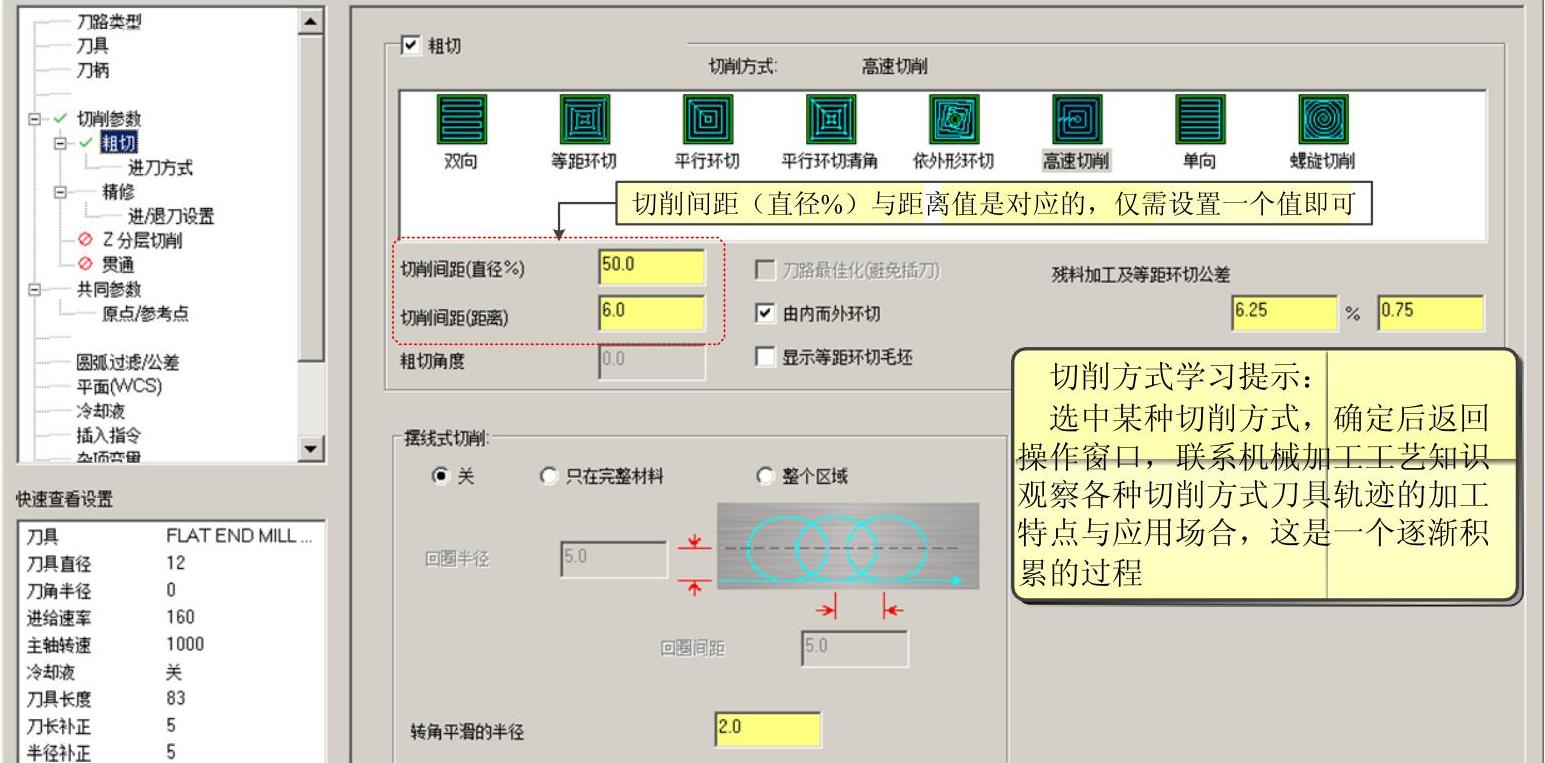

(4)“粗切”选项与“进刀方式”选项 图6-22所示为“粗切”选项,这里重点学习的内容是切削方式中的各种切削方式(即刀具路径),学习时可选择不同方式生成刀路轨迹,观察其特点,领悟其用途。

图6-22 “粗切”选项

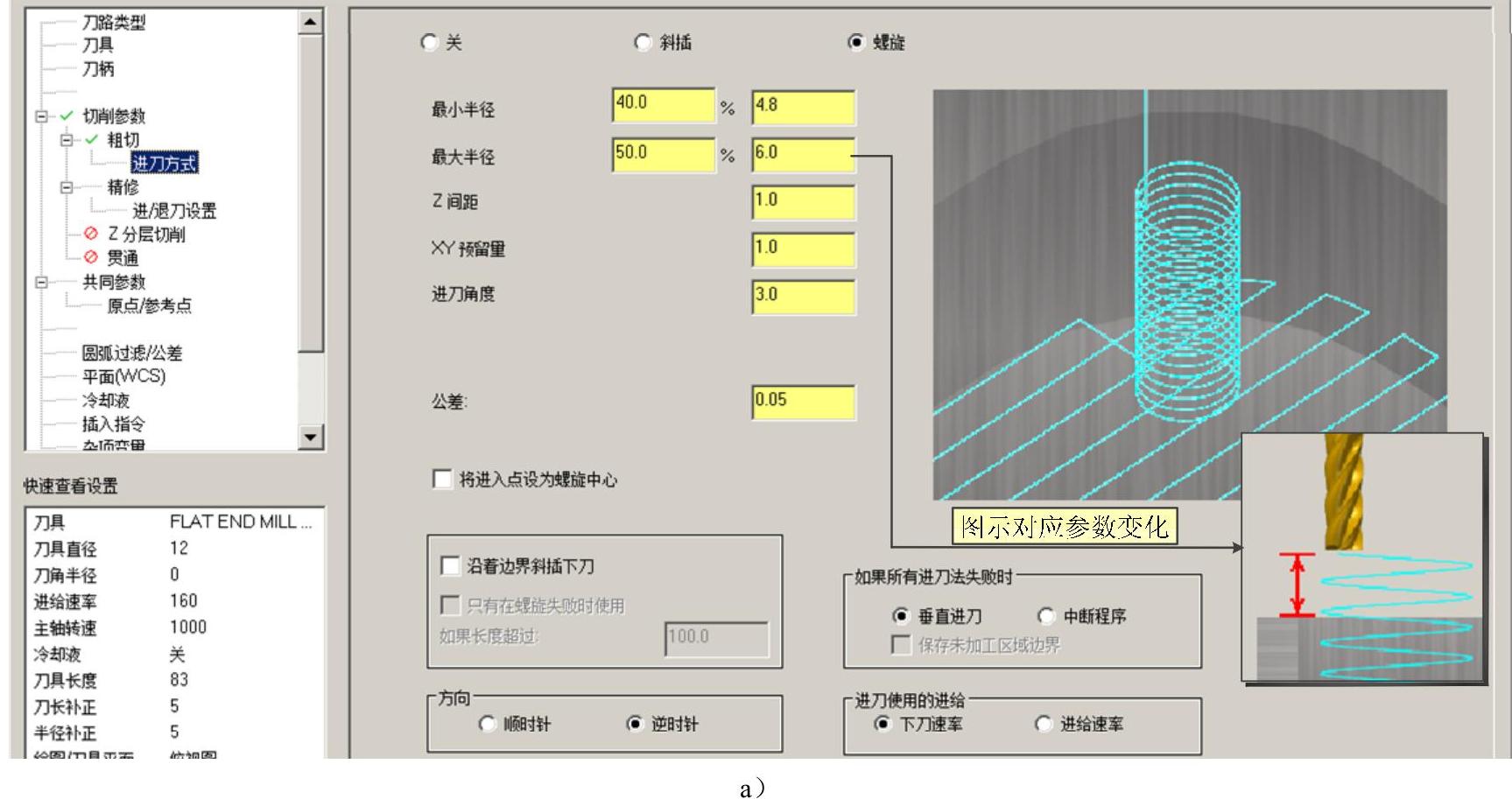

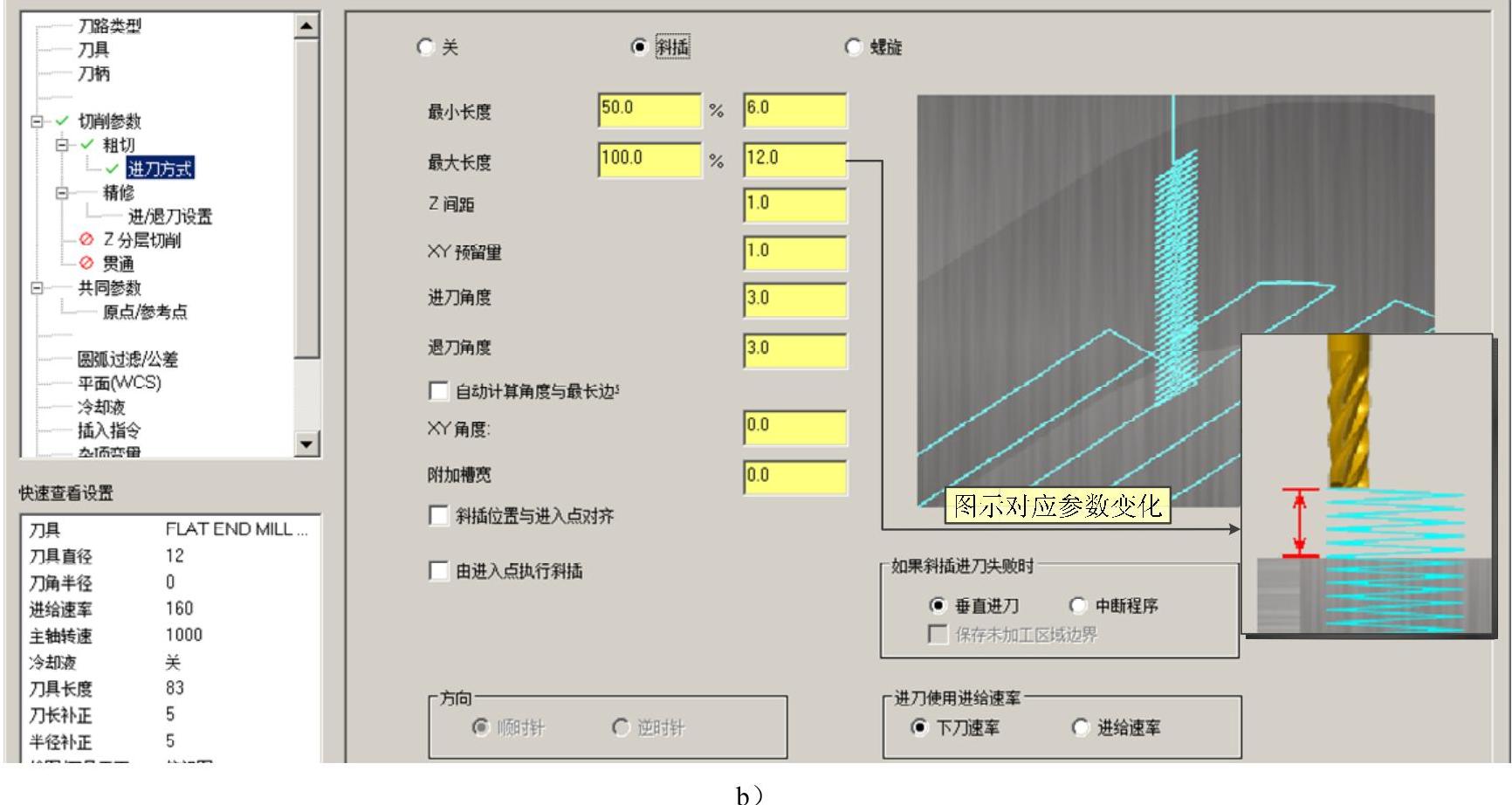

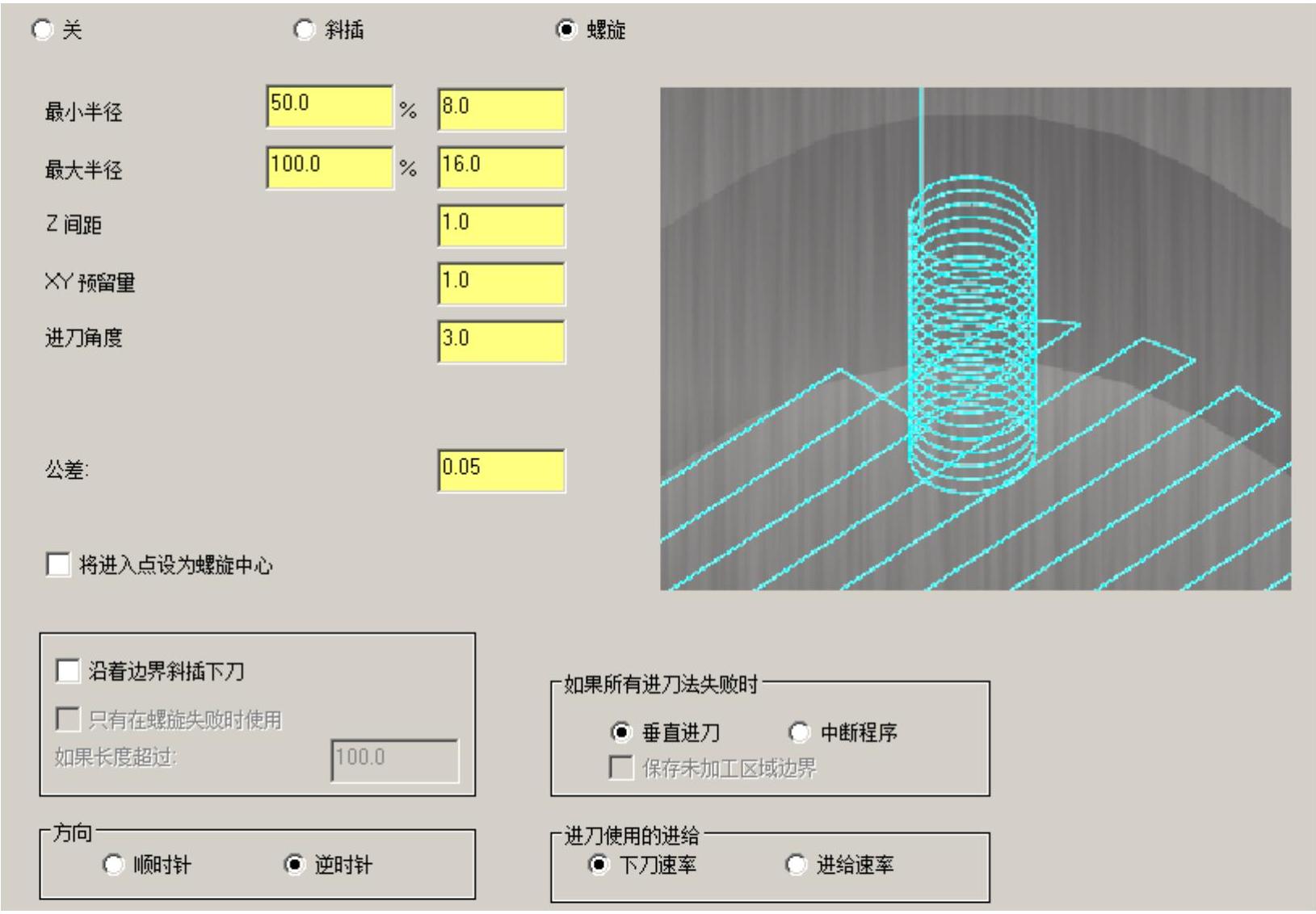

图6-23所示为粗切加工的“进刀方式”选项,有关、斜插与螺旋三种方式,每种方式的参数选择时,对应的样例会显示参数的含义,如图中的“Z间距”对应的图样表明“Z间距”的含义。

图6-23 粗切加工的“进刀方式”选项

a)螺旋进刀与参数

图6-23 粗切加工的“进刀方式”选项(续)

b)斜插进刀与参数

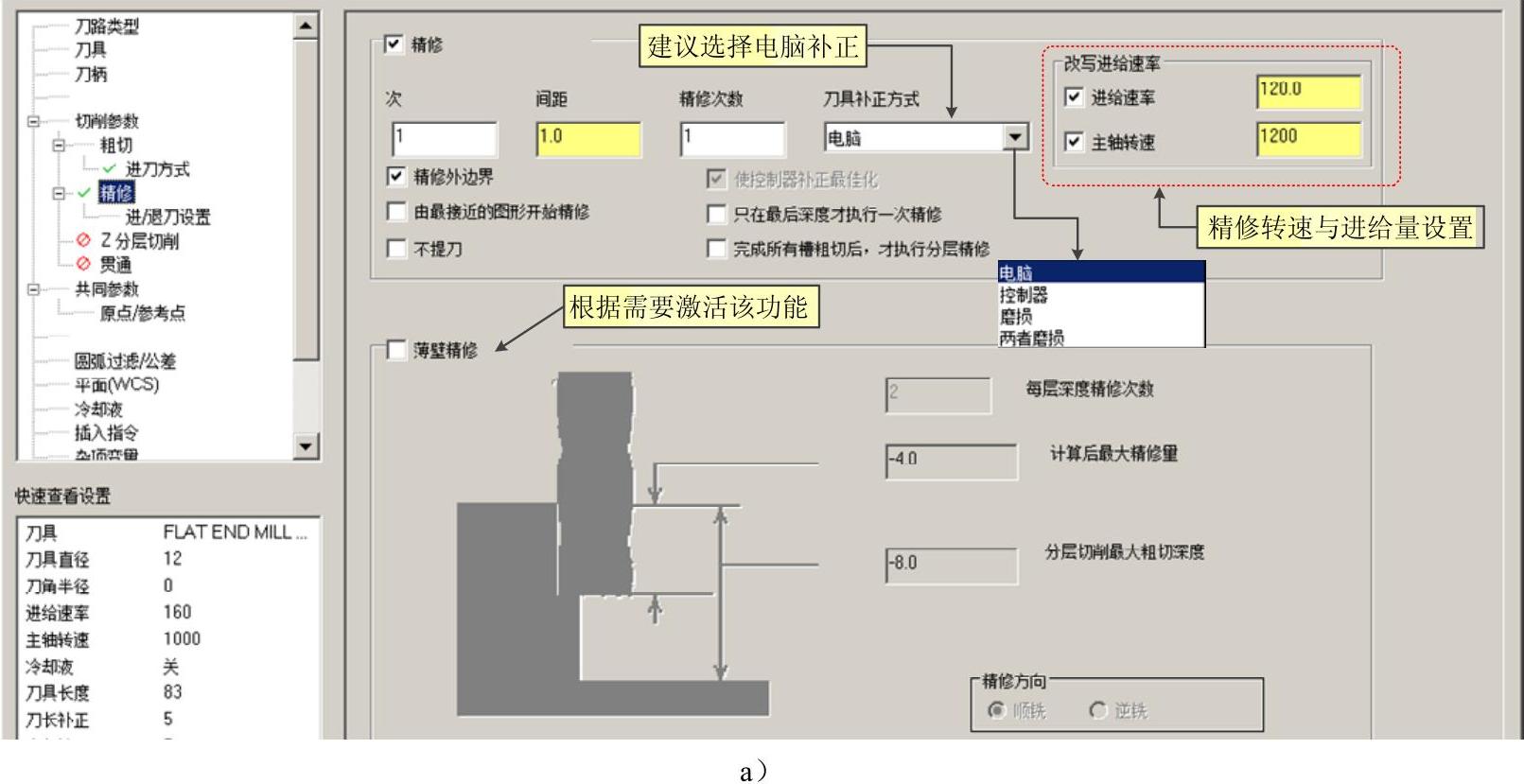

(5)“精修”选项与“进/退刀设置”选项 图6-24a所示为“精切”选项,刀具补正方式选项若选择控制器补正,由于空间限制,常常出错,因此建议选用电脑补正,此原因也提示挖槽加工一般用于粗铣加工,另外再配合外形铣削、控制器补正进行精铣加工效果较好。

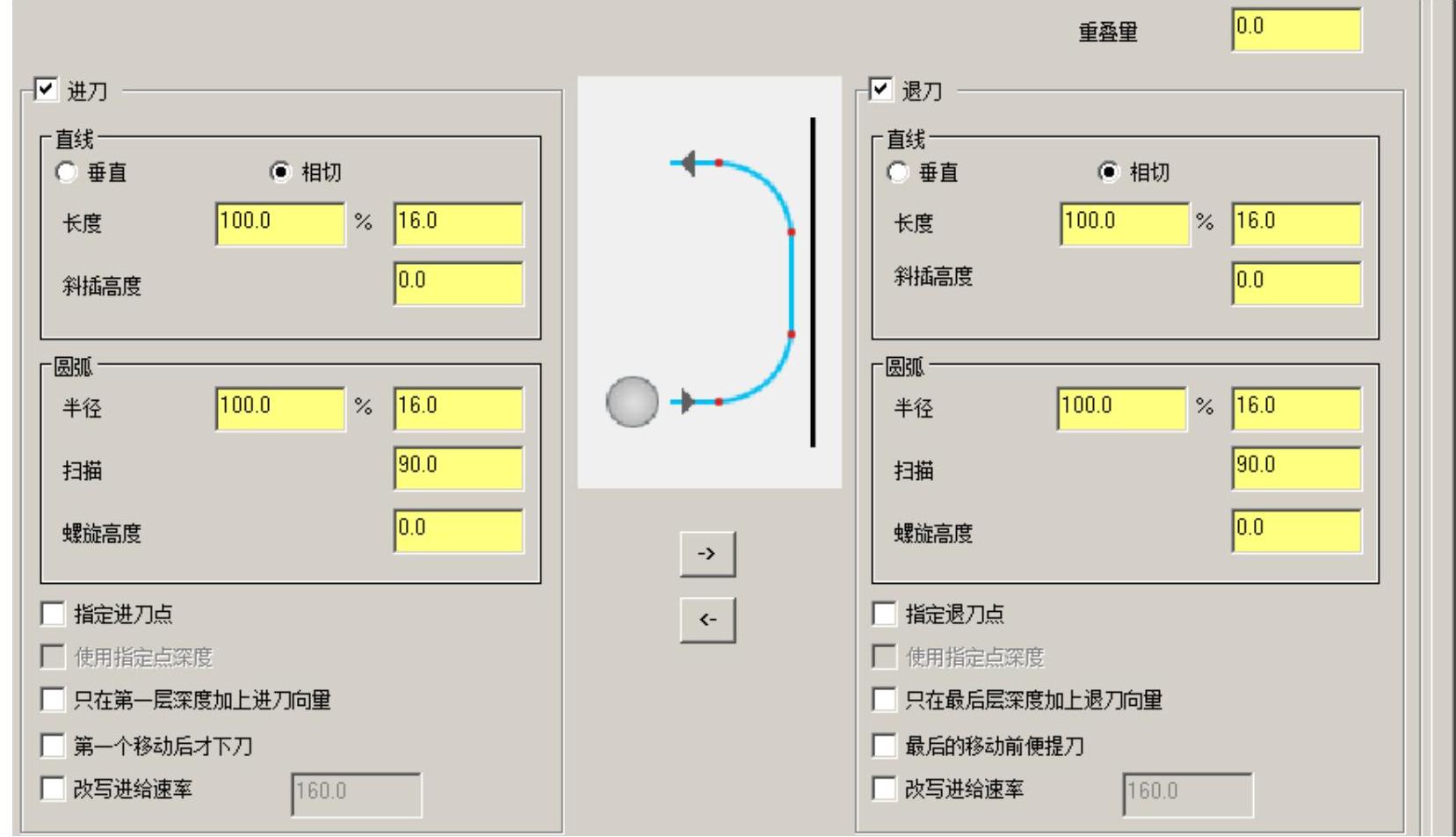

图6-24b所示为精修加工时的“进/退刀设置”选项,其与外形铣削基本相同,但针对挖槽时内部空间较小的特点,建议切入/切出直线与圆弧设置为垂直,圆弧的扫描选择45°,见图中的四个圈出部分,切入/切出刀具轨迹由图6-17所示可看出其类似一个扇形。

后续的“Z分层切削”“贯通”“共同参数”以及“原点/参考点”选项设置与外形铣削基本相同。

(https://www.xing528.com)

(https://www.xing528.com)

图6-24 “精修”选项与“进/退刀设置”选项

图6-24 “精修”选项与“进/退刀设置”选项(续)

2.2D挖槽加工设置例题与示例

(1)2D挖槽加工设置例题 如下所示:

例6-2 已知图6-2a所示的串连曲线与毛坯边界,试应用2D挖槽加工功能粗铣图6-2b所示二维凸台轮廓,凸台高度为8mm,毛坯为六面体,包容毛坯边界,厚度为25mm,侧壁留精加工余量1.0mm。其他原始条件参见6.2.1节中的外形铣削示例要求。

加工编程操作步骤简述如下;

步骤1~3:同例6-1,内容包括编程串连曲线的准备,铣床加工模块的进入,毛坯的创建等。

步骤4:单击“铣床刀路→2D→挖槽 ”铣削功能按钮,由于是第一个操作,会弹出“输入新NC名称”对话框,单击“确定”按钮

”铣削功能按钮,由于是第一个操作,会弹出“输入新NC名称”对话框,单击“确定”按钮 ,弹出“串连选项”对话框。

,弹出“串连选项”对话框。

步骤5:串连方式按图6-21b所示选择加工串连与毛坯串连曲线。单击“串连选项”对话框下方的“确定”按钮 ,弹出“2D刀路-2D挖槽”对话框。

,弹出“2D刀路-2D挖槽”对话框。

步骤6:“2D刀路-2D挖槽”对话框设置,如下所述:

“刀路类型”选项:确认为“2D挖槽” 。

。

“刀具”选项:创建φ16mm平底铣刀,刀具号、刀具长度补偿和刀具半径补偿均为1,主轴转速为1000,进给速率为160,下刀速率为80。

“切削参数”选项:加工方向为逆铣,挖槽加工方式为平面铣,壁边预留量为1.0,底面预留量为0,重叠量为50%,进刀引线长度为10.0,退刀引线长度为0。

“粗切”选项:切削方式选“依外形环切”,切削间距(直径%)为50%。

“进刀参数”选项:螺旋下刀,设置如图6-25所示。

“精修”选项:无(即不勾选“精修”复选框)。

“进/退刀设置”选项:设置如图6-26所示。

“Z分层切削”和“贯通”选项:无。

“共同参数”选项:下刀位置为5.0,工件表面为0,深度为-8.0,其余不勾选。

“原点/参考点”选项:进入点与退出点相同,均为(0,0,100)。

图6-25 例6-2“进刀方式”选项设置

图6-26 例6-2“进/退刀设置”选项设置

步骤7:单击“2D刀路-2D挖槽”对话框下方的“确定”按钮 ,生成刀具轨迹,如图6-27所示。

,生成刀具轨迹,如图6-27所示。

步骤8:实体仿真参见图6-27右上角。路径模拟、后置处理等略。

(2)2D挖槽加工设置示例 如下所示:

以下给出几个2D挖槽示例,供学习时检查自己的掌握程度。

示例1:2D挖槽加工图6-2c所示凹槽,凹槽深度为8mm,加工轨迹与实体仿真效果如图6-17所示。设置选项:厚度为25mm的毛坯,φ12mm平底铣刀,顺铣加工,加工余量为0,粗切方式为平行环切、螺旋下刀,精修1次,间距为1.0,控制器补正,安全平面高度为5.0,程序起始/结束点(0,0,100),未尽参数自定。

示例2:2D挖槽加工图6-2d所示带岛屿凹槽,岛屿位于椭圆中心,直径为φ6mm,高度为4mm,加工轨迹与实体仿真效果如图6-28所示。设置选项:厚度为25mm的毛坯,φ12mm平底铣刀,顺铣加工,加工余量为0,粗切方式为平行环切、螺旋下刀,精修1次,间距为1.0,电脑补正,安全平面高度为5.0,程序起始/结束点(0,0,100),未尽参数自定。

图6-27 例6-2刀具路径与实体仿真

图6-28 2D挖槽加工示例2

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。