外形铣削加工可沿着选取的串连曲线的左、右侧或中间进行加工,对于封闭的串连曲线,则常称作外形(外轮廓)铣削和内侧(凹槽轮廓)铣削,沿着串连线正中铣削则属于沟槽加工。常规的外形铣削刀具偏离串连曲线的距离等于刀具半径,其偏置方法可以是计算机控制或控制器控制,控制器控制在程序输出时有刀具半径补偿指令G41或G42,其实际偏置距离取决于输入数控机床刀具半径补偿存储器的补偿值,这种方法可以精确地控制二维铣削加工件的轮廓精度,从而用于2D轮廓的精铣加工。

经典的2D铣削加工仅有一条加工路径,但若将这条加工路径水平扩大或缩小生成刀路、上下逐层增加刀路,则可实现2D铣削的粗加工。2D铣削主要使用立式圆柱平底铣刀,也可选用倒角铣刀、圆角铣刀、球头铣刀等进行特定加工。

外形铣削的功能按钮 布局在“铣削刀路”选项卡“2D”刀路列表框的“2D铣削”功能区。外形铣削的几何参数主要是轮廓串连曲线和深度值(编程时指定),但为了确定侧吃刀量(又称行距)以及横向切削次数,还需要毛坯轮廓参数。当深度太大时,深度方向要考虑多刀加工。

布局在“铣削刀路”选项卡“2D”刀路列表框的“2D铣削”功能区。外形铣削的几何参数主要是轮廓串连曲线和深度值(编程时指定),但为了确定侧吃刀量(又称行距)以及横向切削次数,还需要毛坯轮廓参数。当深度太大时,深度方向要考虑多刀加工。

图6-2所示显示了2D铣削加工所需的轮廓串连与毛坯轮廓参数(该图尺寸参见图2-65),以及随之可能变换的外形铣削轮廓与凹槽挖槽轮廓加工零件,其中,凹槽内部的岛屿高度可以小于槽深,其参考基准是岛屿串连曲线的高度。

图6-2 2D铣削几何参数及实体模型

a)2D铣削几何参数 b)2D凸台 c)2D凹槽 d)2D凹槽+2D岛屿

外形铣削加工编程与第5章介绍的编程流程相比,可简化为三大块。首先,从模型前期准备到创建毛坯这一段,基本相同。其次,加工策略到路径模拟与实体仿真之前,这部分内容属外形铣削加工自有的内容,这是本小节主要讨论的参数设置。最后,从刀轨模拟与仿真完成直至后处理输出程序,其操作方法基本相同。为此,进一步的学习仅需重点学习中间部分。

1.外形铣削主要参数设置说明

外形铣削参数设置主要集中在“2D刀路-外形铣削”对话框中,其刀具的创建和参考点的设置操作与大部分加工基本相同,因此,如无特殊情况,一般不予详细说明。

这里以2D凸台外形铣削加工编程为例介绍外形铣削主要参数的设置。

(1)串连曲线的选择 串连曲线可以是封闭曲线或开放曲线(部分串连选择,参见图5-20),串连曲线拾取的线段确定了刀具切入与切出的位置,鼠标拾取点较近的线段端点是串连曲线的起点,串连曲线的方向决定了刀具切削移动的方向。方向的确定与外/内侧轮廓铣削、顺铣/逆铣、左/右补偿等有关,必须事先规划。

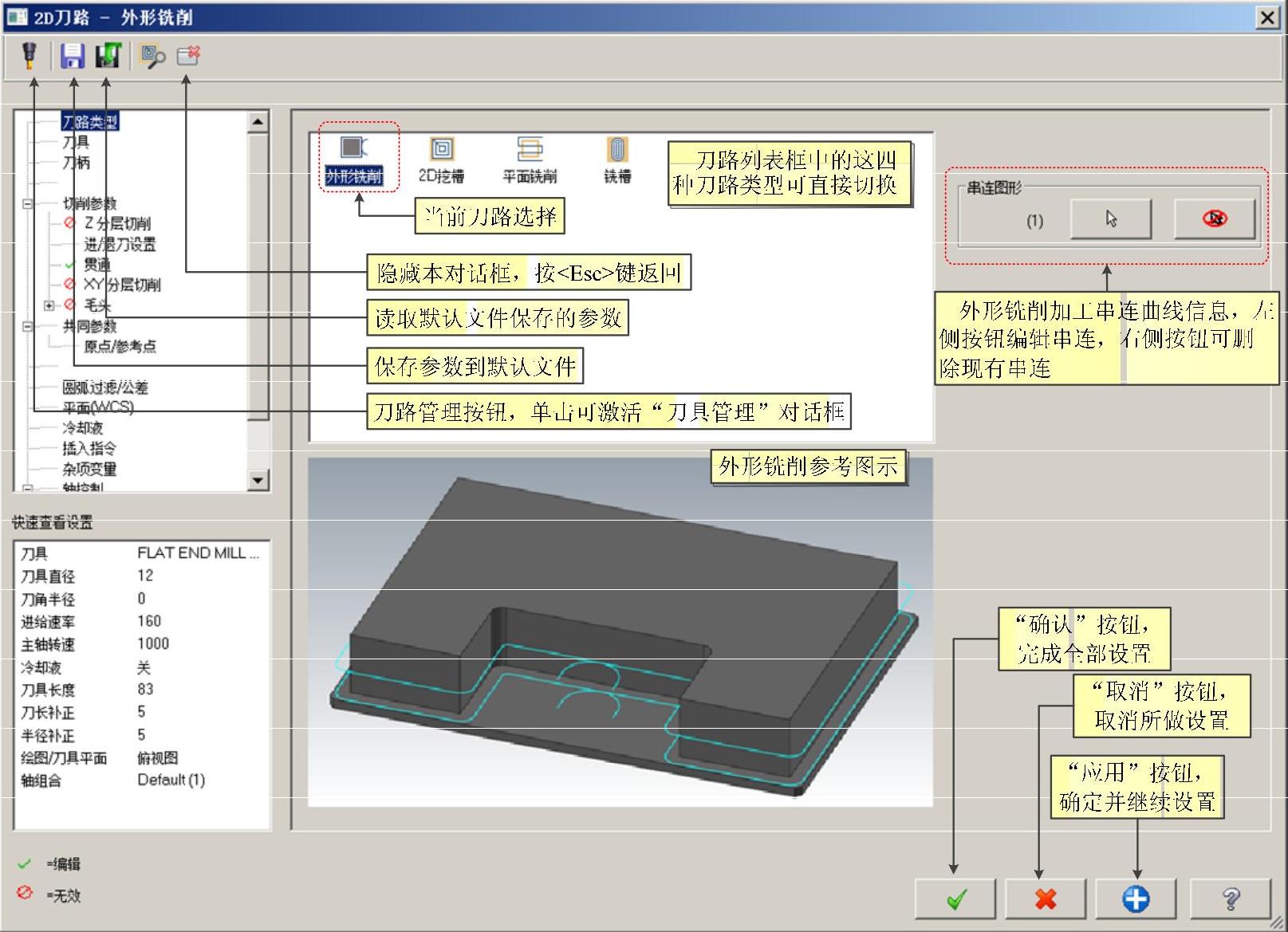

(2)“刀路类型”等选项 “2D刀路-外形铣削”对话框的第一个选项,由于选择的刀路是外形铣削,所有刀路类型选项列表框中默认也是外形铣削,如图6-3所示。需要提醒的是,对话框左上角的“保存参数到默认文件”按钮 可将自己所做的设置保存,下次使用时可直接调取,加快设置。其余按钮的作用参见图中说明。

可将自己所做的设置保存,下次使用时可直接调取,加快设置。其余按钮的作用参见图中说明。

图6-3 “刀路类型”选项

(3)“切削参数”选项 如图6-4所示,设置说明如下;

1)补正方式。补正在数控加工中称之为补偿或偏置。系统提供了五种补正方式。

电脑:由计算机按所选刀具直接计算出补正后的刀具轨迹,程序输出时无G41/G42指令。

控制器:在CNC系统上设置半径补偿值,程序轨迹按零件轮廓编程,程序输出时有G41/G42指令与补偿号等。这种方法特别适用于2D轮廓精铣加工。该选项在CNC系统设置时,几何补偿设置为刀具半径值,磨损补偿设置为刀具磨损值。

磨损:刀具轨迹同电脑补正,但程序输出时与控制器补正一样有G41/G42指令与补偿号等。其应用时在CNC系统上仅需设置磨损补偿值。该选项在CNC系统设置时,几何补偿设置为0,磨损补偿设置为刀具磨损值。

反向磨损:与磨损补正基本相同,仅输出程序时的G41/G42指令相反。

关:无刀具半径补偿的刀具轨迹,且程序输出时无G41/G42指令等。该选项适合于刀具沿串连曲线的沟槽加工。

图6-4 “切削参数”选项

2)补正方向。补正方向指刀具沿编程轨迹的左侧或右侧偏置移动,有“左”与“右”两个选项。补正方向与编程轨迹的关系如图6-5所示,程序输出时对应G41与G42指令。选择补正方向时右侧的图标会发生变化。若补正方式选择关,则刀具沿编程轨迹移动。

图6-5 补正方向与编程轨迹的关系

3)校正位置。这里的校正位置指刀具上的刀位点,即刀具上描述刀具轨迹的位置点,有“中心”与“刀尖”两个选项,选择时右侧的图示会发生变化提示,默认且常用为刀尖。

4)外形铣削方式。其下拉列表中显示有五个选项,说明如下:

2D:是默认选项,常规的2D铣削加工。

2D倒角:是利用倒角铣刀对轮廓进行倒角加工,选择该选项时,下面的图示会发生变化,显示要求设置的倒角宽度与刀尖位置补偿值,如图6-4中间截取了2D倒角示例图像与参数供参考。

斜插:指轮廓铣削的同时伴随深度的进刀移动,斜插方式有按角度斜插、按深度斜插和垂直下刀三项,对应有不同的斜插参数,图6-4中下部截取了示例图样供参考。

另外,还有“残料”与“摆线式”两个选项,读者可针对相应的图示体会设置,这里不赘述。

5)壁边预留量与底面预留量。图6-4所示清晰地表明其是2D铣削加工后相应位置留下的加工余量。

(4)“Z分层切削”选项 如图6-6所示,该选项仅在2D外形铣削方式下有效,勾选“深度分层切削”可进行参数设置,其可对深度方向设置粗、精加工次数和每一刀的深度值。勾选“锥度斜壁”选项时,下面的锥度值文本框激活,同时图示发生变化,显示每一层之间刀具按角度横向移动一定距离,其不仅可提高2D粗铣加工时刀具的寿命等,而且还能利用这一功能加工侧壁拔模斜度。其余未尽设置故名思义即可理解。该选项特别适用于深度较大的二维轮廓铣削加工。

图6-6 “Z分层切削”选项

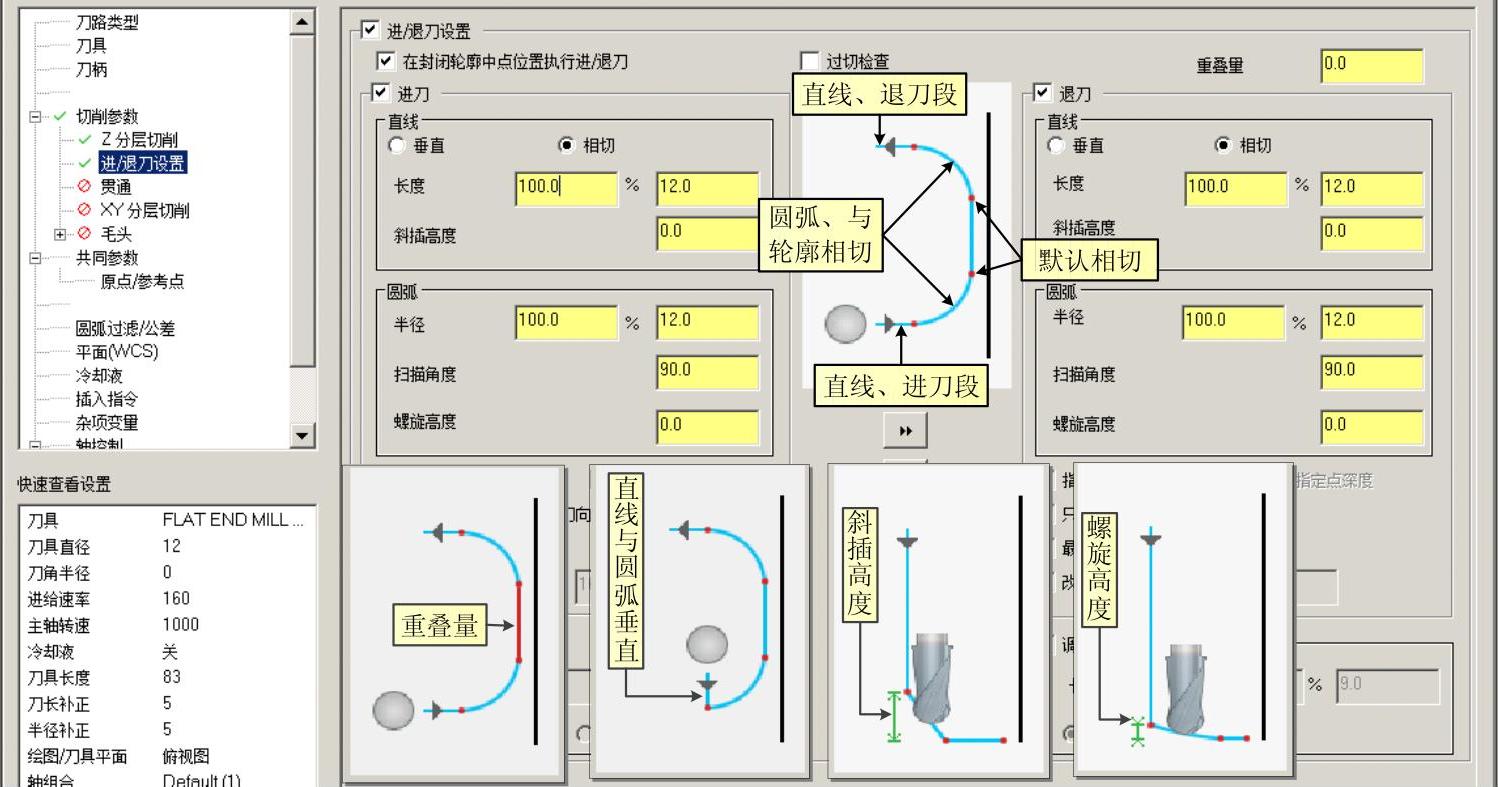

(5)“进/退刀设置”选项 如图6-7所示,其主要设置在图中已说明。该选项的设置对二维铣削的切入/切出刀轨设计非常有益,直接影响加工质量,如“重叠量”是精铣轮廓的必须选项。同时注意,当选用了控制器补正方式,进/退刀段的直线长度不得为零,一般在刀具直径的50%以上。

(6)“贯通”选项 该选项指纯2D铣削,类似示例5-1所示的纯侧壁加工,此时若“共同参数”中的“深度”设置为下表面时,可用贯通距离将刀具向下延伸一段距离,确保外轮廓侧壁的完整切削。其设置如图6-8所示。当然,若深度设置考虑了贯通超出量,则该选项可不设置。

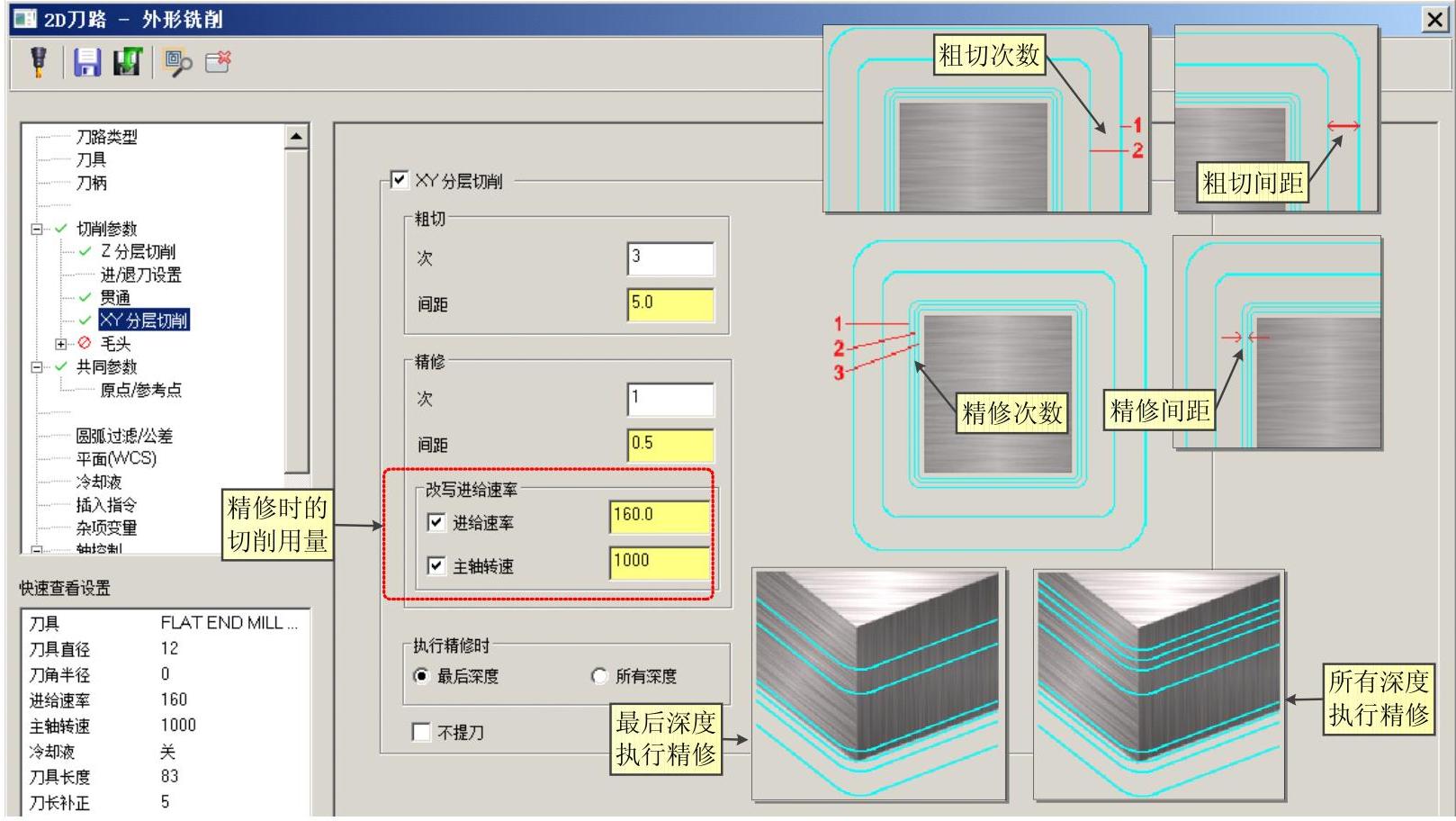

(7)“XY分层切削”选项 如图6-9所示,该选项设置用于横向加工余量较大场合的加工,其主要设置按对话框图示即可理解与设置。

(8)“毛头”选项 毛头指封闭轮廓切削时内部零件与外部夹紧废料之间的一小段连接段,轮廓加工完成后内部与外部之间仍然连接的部分。该选项设置用于加工轨迹封闭,内部材料无装夹的场合。

图6-7 “进/退刀设置”选项

图6-8 “贯通”选项

图6-9 “XY分层切削”选项

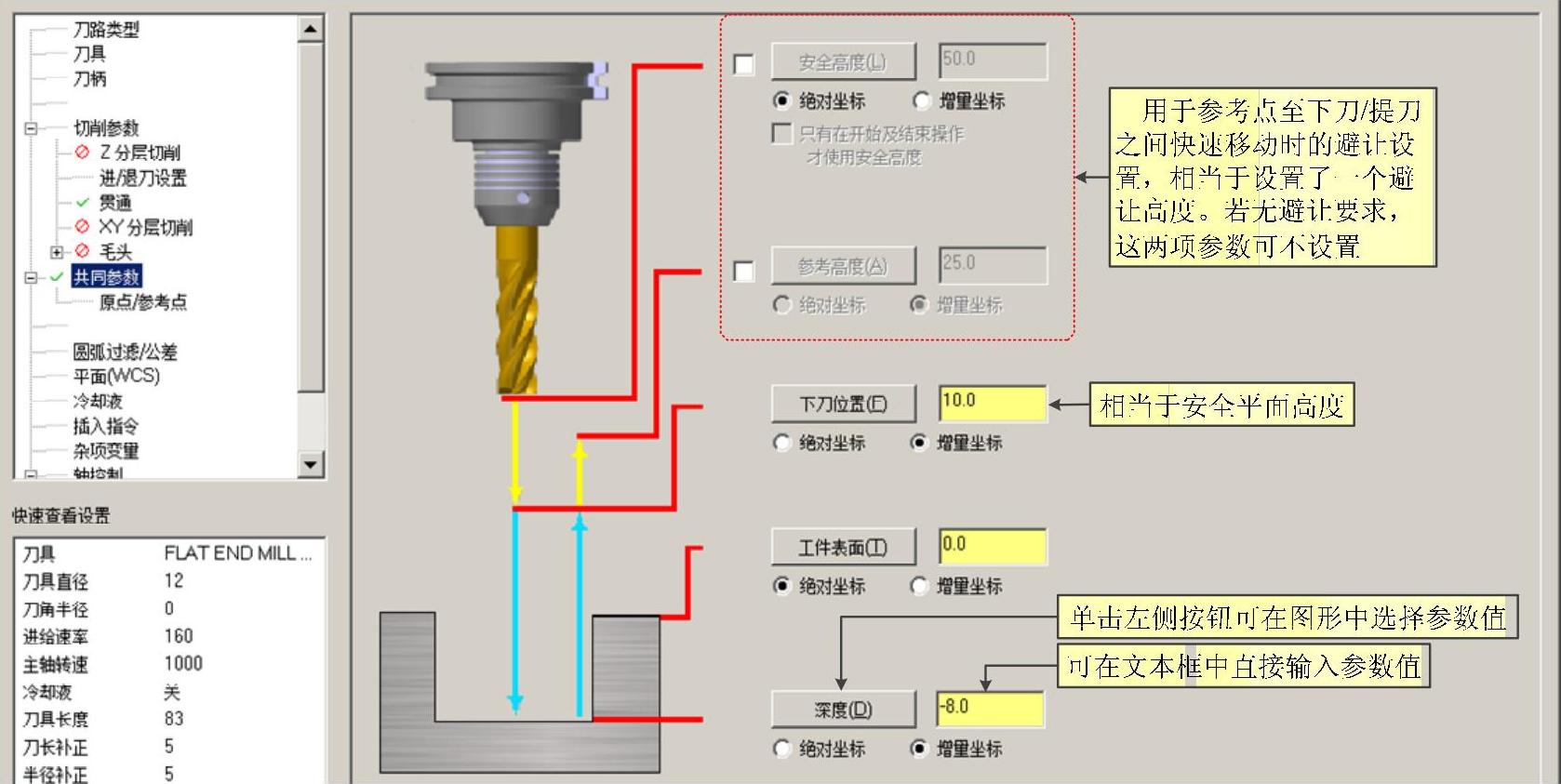

(9)“共同参数”选项 如图6-10所示,各参数值可以在文本框中直接输入,也可单击左侧的按钮返回操作窗口中选择点确定参数值。2D铣削时一般主要设置“下刀位置”“工件表面”和“深度”三个参数。(https://www.xing528.com)

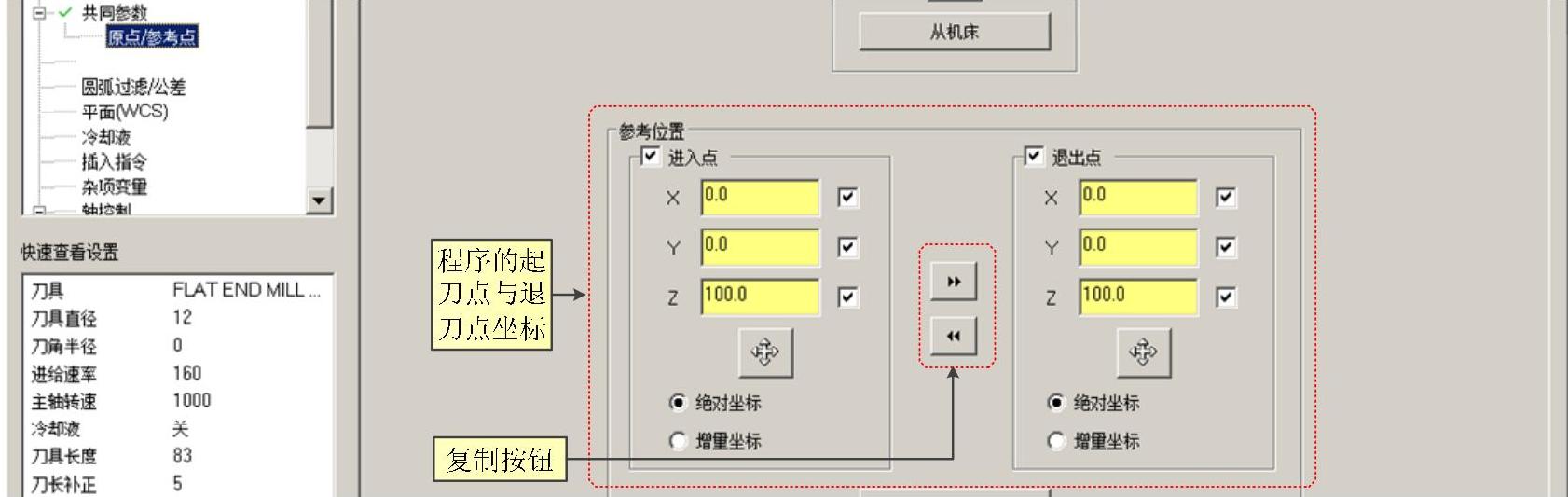

(10)“原点/参考点”选项 如图6-11所示,一般仅需设置参考点坐标即可,若进入点与退出点重合,则只需设置一个点参数,然后按相应的复制按钮复制到另一点。

图6-10 “共同参数”选项

图6-11 “原点/参考点”选项

2.外形铣削设置例题与示例

(1)外形铣削设置例题 如下所示:

例6-1 已知图6-2a所示的串连曲线与毛坯边界,试应用外形铣削功能铣削图6-2c所示二维凹槽轮廓,假设凹槽深度为8mm。其余原始条件参见以下示例的统一要求。本例也可先用6.2节的2D挖槽粗铣,凹槽侧壁留加工余量1.0mm,然后再进行本例的精铣加工。

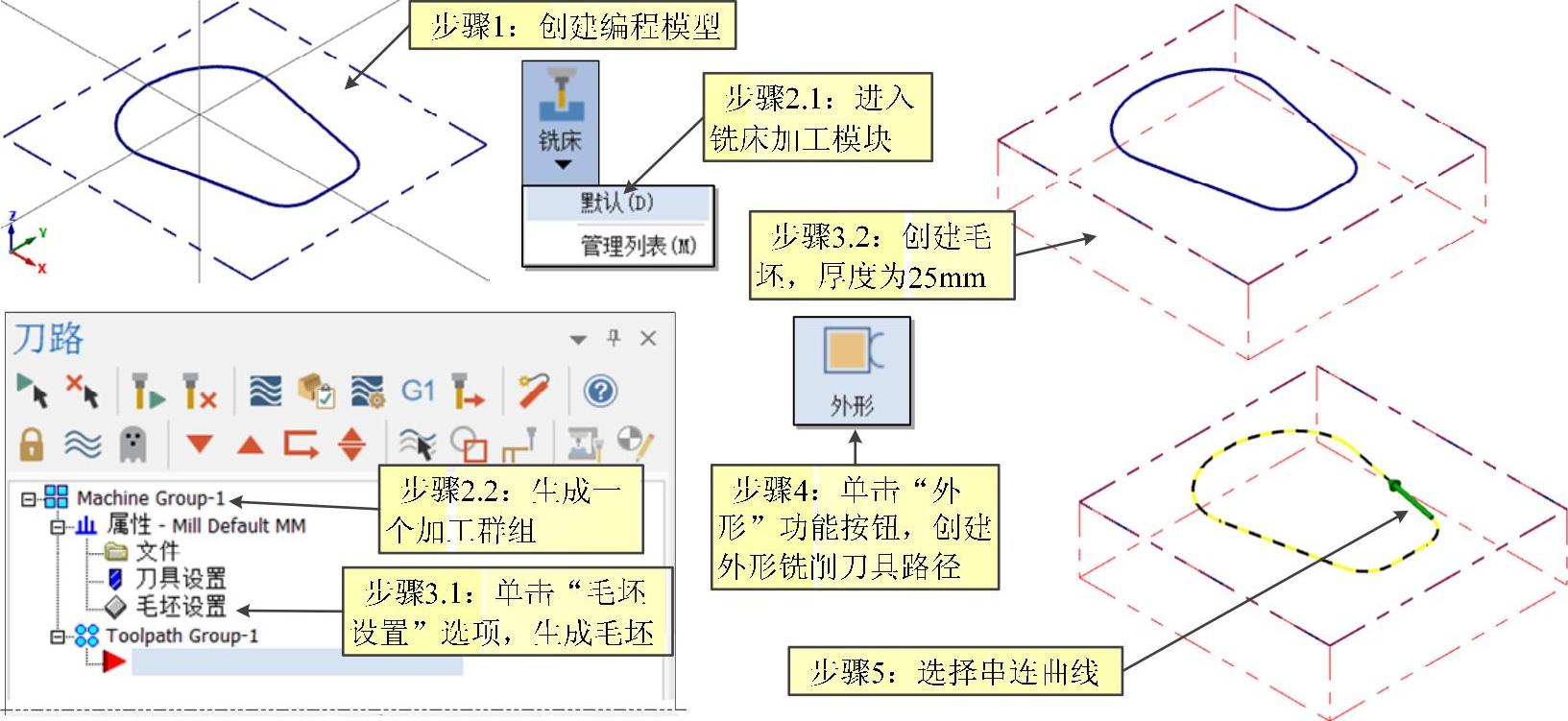

加工编程操作过程如图6-12所示,其操作步骤如下:

步骤1:在Mastercam设计模块创建编程模型,或读入图6-2a所示的串连曲线与毛坯边界的模型,并假设椭圆中心位于世界坐标系原点位置。

步骤2:单击“机床→机床类型→铣床▼→默认(D)”命令,进入铣床加工模块,同时在“刀路”操作管理器中自动生成一个加工群组。

步骤3:单击“毛坯设置”选项 ,创建一个包含边界曲线且厚度为25mm的毛坯。

,创建一个包含边界曲线且厚度为25mm的毛坯。

步骤4:单击“铣床刀路→2D→外形 ”功能按钮,由于是第一个操作,会弹出“输入新NC名称”对话框,可不修改默认名称单击“确定”按钮

”功能按钮,由于是第一个操作,会弹出“输入新NC名称”对话框,可不修改默认名称单击“确定”按钮 ,弹出“串连选项”对话框。注意,“新NC名称”对话框中设置的名称默认是当前文件名,是否修改对加工程序的输出基本没有影响,仅是在前面说明部分提示是NC文件的名称。

,弹出“串连选项”对话框。注意,“新NC名称”对话框中设置的名称默认是当前文件名,是否修改对加工程序的输出基本没有影响,仅是在前面说明部分提示是NC文件的名称。

步骤5:如图6-12所示选择串连曲线,注意起点和方向对加工路径与切入/切出点有较大的影响。注意分析与理解图中的选择与最后刀轨的关系。单击“串连选项”对话框中的“确定”按钮 ,弹出“2D刀路-外形铣削”对话框。

,弹出“2D刀路-外形铣削”对话框。

步骤6:在“刀路类型”选项下,确认刀路类型为“外形铣削”。

步骤7:单击“刀具”选项,从刀库中创建一把φ12mm的平底铣刀,按图设置刀具号、刀具长度补偿和刀具半径补偿,设置切削用量等。

步骤8:单击“切削参数”选项,设置控制器补正,左补正方向,壁边预留量与底面预留量均为0。

步骤9:单击“进/退刀设置”选项,按图所示设置进刀、退刀参数以及重叠量。

步骤10:单击“共同参数”选项,设置深度为-8mm,下刀位置为5mm等。

步骤11:单击“原点/参考点”选项,设置参考点(0,0,100)。

步骤12:单击“2D刀路-外形铣削”对话框下方的“确定”按钮 ,生成刀具轨迹。

,生成刀具轨迹。

步骤13:单击“路径模拟”按钮 ,模拟观察刀路。

,模拟观察刀路。

步骤14:单击“实体仿真”按钮 ,观察实体仿真加工结果。

,观察实体仿真加工结果。

步骤15:后置处理,生成数控加工程序(图略)。

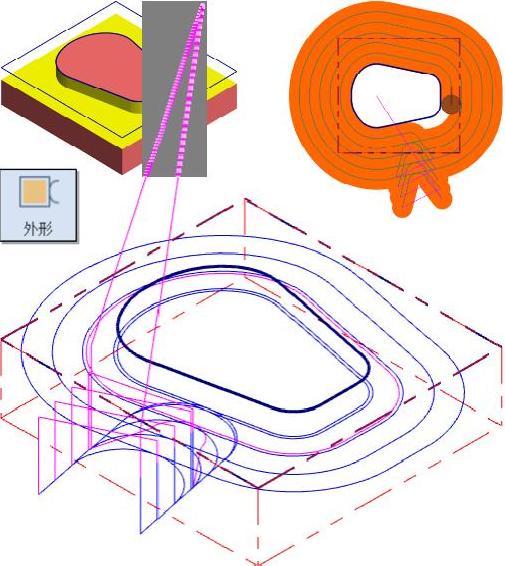

说明:由图6-12中步骤14的实体仿真可见,前期未经粗铣加工,工艺存在不合理的地方,如垂直下刀以及精铣加工余量较大等问题,因此可在学完挖槽加工内容后,按例题中要求的“2D挖槽粗铣-外形铣削精铣”的工艺方案加工。

图6-12 例6-1加工编程操作过程

图6-12 例6-1加工编程操作过程(续)

图6-12 例6-1加工编程操作过程(续)

(2)外形铣削设置示例 如下所示:

以下给出几个外形铣削设置示例,供学习时检查自己的掌握程度。基本原始条件:串连曲线与毛坯轮廓如图6-2a所示;毛坯厚度为25mm;工件坐标系的原点在零件上表面椭圆中心位置;起/退刀点(参考点)坐标为(0,0,100);安全平面高度为5mm;外形铣削刀具为φ16mm平底铣刀,刀具号、刀具长度补偿和半径补偿号均为1;凹槽内廓铣削刀具为φ12mm平底铣刀,刀具号、刀具长度补偿和半径补偿号均为2;粗铣凹槽内廓铣削的切削用量为n=1000r/min,vf=160mm/min;精铣凹槽内廓铣削的切削用量为n=1200r/min,vf=120mm/min;下刀进给速度为水平铣削速度的一半。

示例1:精铣图6-2b所示凸台外轮廓,凸台高度为8mm,加工轨迹与实体仿真效果如图6-13所示。设置选项:毛坯厚度为25mm,顺铣加工,切入/切出点为图示线段中点,控制器补正,壁边预留量与底面预留量均为0,深度一刀切出,直线相切圆弧切线切入/切出,重叠量为2mm,贯通距离为0,轮廓一刀切出。

示例2:粗、精铣凸台外轮廓,凸台高度为8mm,加工轨迹、实体仿真与刀路径模拟效果如图6-14所示。“XY分层切削”选项设置为粗切4刀,间距为8mm,精修1刀,间距为0.5mm。其余设置同示例1。

图6-13 外形精铣示例

图6-14 外形粗、精铣示例

注意

外形铣削刀路粗铣外轮廓时,存在很多空刀加工,加工效率受影响。利用刀路修剪功能修剪刀路可适当提高加工效率,图6-15所示为用外轮廓外偏置4mm的修剪线修剪刀路后的刀具路径。“刀路修剪” 功能按钮布置在“刀路”功能选项卡的“工具”选项区。

功能按钮布置在“刀路”功能选项卡的“工具”选项区。

图6-15 示例2的刀路修剪

示例3:粗、精铣凸台外轮廓,如图6-16所示,凸台高度为16mm,加工轨迹与实体仿真效果如图6-16所示。“Z轴分层切削”选项设置为最大粗切步进量5mm,精修1次,精修量1mm,不提刀,深度分层切削排序为依照轮廓。其余设置同示例2。

图6-16 外形粗、精铣示例3

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。