例5-1 图5-17所示为某圆盘凸轮及其几何参数,凸轮厚度为10mm,拟采用数控加工方法加工凸轮外轮廓曲线。编程步骤如下:

1.工艺规划与加工模型的准备

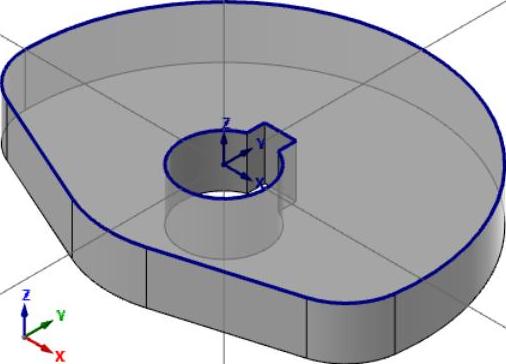

根据凸轮的结构特点,拟采用φ16mm圆孔与底面定位装夹,工件坐标系设置在圆孔上表面中心,将零件的长边旋转至X轴方向,单击“视图”功能选项卡“显示”功能区的“显示轴线”按钮 (也可按功能键<F9>)以及“显示指针”按钮

(也可按功能键<F9>)以及“显示指针”按钮 ,可显示坐标系轴线与工件坐标系图标,如图5-18所示。

,可显示坐标系轴线与工件坐标系图标,如图5-18所示。

圆盘凸轮外轮廓加工属二维外轮廓加工,Mastercam编程仅需轮廓曲线即可,图中实体模型可增强观察效果,建议实体模型单独建立层别,便于编程时方便隐藏。加工模型按图5-17所示尺寸绘制二维轮廓或进一步创建实体模型。

图5-17 圆盘凸轮

本例凸轮外廓加工选用φ16mm平底铣刀,毛坯选用φ82mm×10mm的半成品圆盘料,上、下表面以及中间孔已加工完成。首先粗铣部分轮廓,逆铣加工,留单面加工余量3mm;然后分粗铣与精铣两步顺铣加工轮廓,精铣单面加工余量0.5mm。粗铣时,主轴转速为800r/min,进给速度为160mm/min;精铣时,主轴转速为1200r/min,进给速度为120mm/min,深度一次加工完成。精铣时要求并采用刀具半径补偿功能,交接处重叠量为2mm。

2.铣床加工编程模块的进入与毛坯设置

单击“机床”功能选项卡“机床类型”选项区铣床下拉菜单中的“默认”命令 进入铣床加工模块。

进入铣床加工模块。

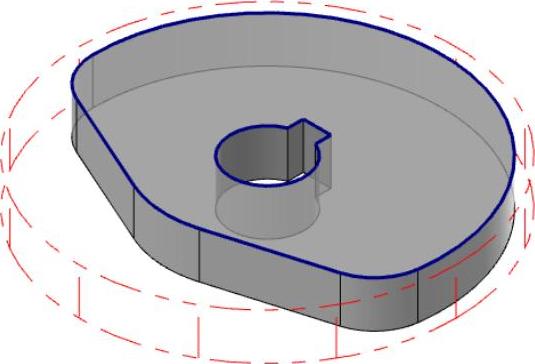

在激活的“刀路”操作管理器中,展开属性节点,单击“毛坯设置”选项 ,设置圆柱毛坯尺寸为φ82mm×10mm,如图5-19所示。

,设置圆柱毛坯尺寸为φ82mm×10mm,如图5-19所示。

图5-18 工艺处理

图5-19 圆柱毛坯设置

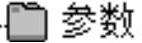

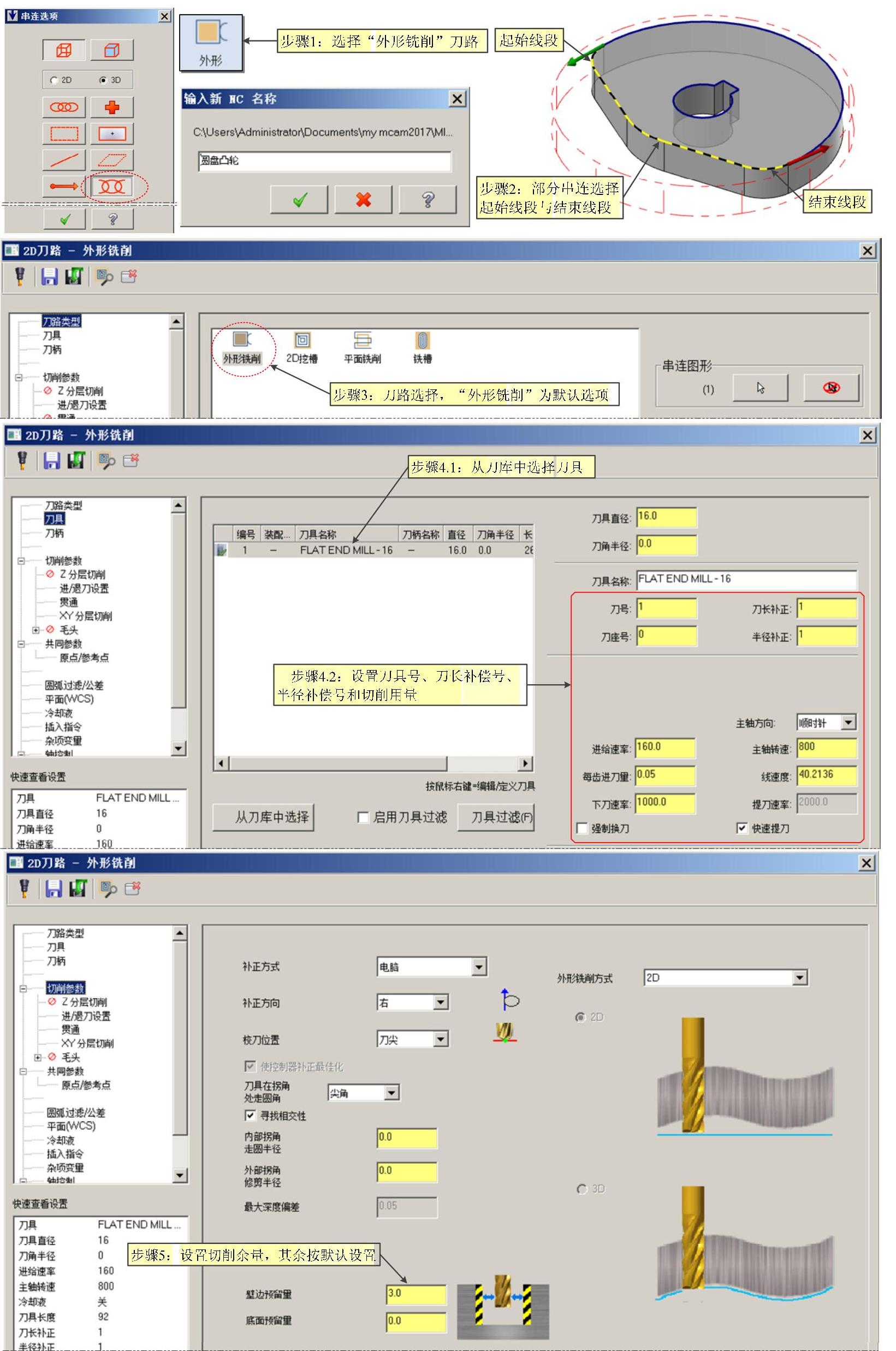

3.粗铣部分轮廓加工编程

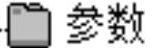

粗铣部分轮廓加工编程操作步骤如图5-20所示。其操作步骤简述如下:

步骤1:单击“铣床刀路”选项卡“2D刀路”列表中“外形铣削”功能按钮 ,由于是第一个操作,因此弹出“输入新NC名称”对话框,输入名称“圆盘凸轮”,单击“确定”按钮

,由于是第一个操作,因此弹出“输入新NC名称”对话框,输入名称“圆盘凸轮”,单击“确定”按钮 ,弹出“串连选项”对话框。

,弹出“串连选项”对话框。

步骤2:在“串连选项”对话框中单击“部分串连”按钮 ,如图所示在“部分串连”方式下依次选择起始线段与结束线段选中部分串连轮廓,注意方向为如图所示逆时针方向。单击“串连选项”对话框中的“确定”按钮

,如图所示在“部分串连”方式下依次选择起始线段与结束线段选中部分串连轮廓,注意方向为如图所示逆时针方向。单击“串连选项”对话框中的“确定”按钮 ,弹出“2D刀路-外形铣削”对话框。

,弹出“2D刀路-外形铣削”对话框。

步骤3:确认刀路类型为“外形铣削” 。

。

步骤4:单击“刀具”选项。首先从刀库中选择φ16mm平底铣刀,其次设置主轴转速为800r/min,进给速度为160mm/min,刀具号、长度补正和半径补正均为1。

步骤5:单击“切削参数”选项。设置壁边预留量为3.0mm,其余采用图示默认设置。

步骤6:单击“进/退刀设置”选项。按图设置相关参数。

步骤7:单击“贯通”选项。设置贯通距离为2.0mm。

步骤8:单击“XY分层切削”选项。设置粗铣次数为2,其余采用图示默认设置。

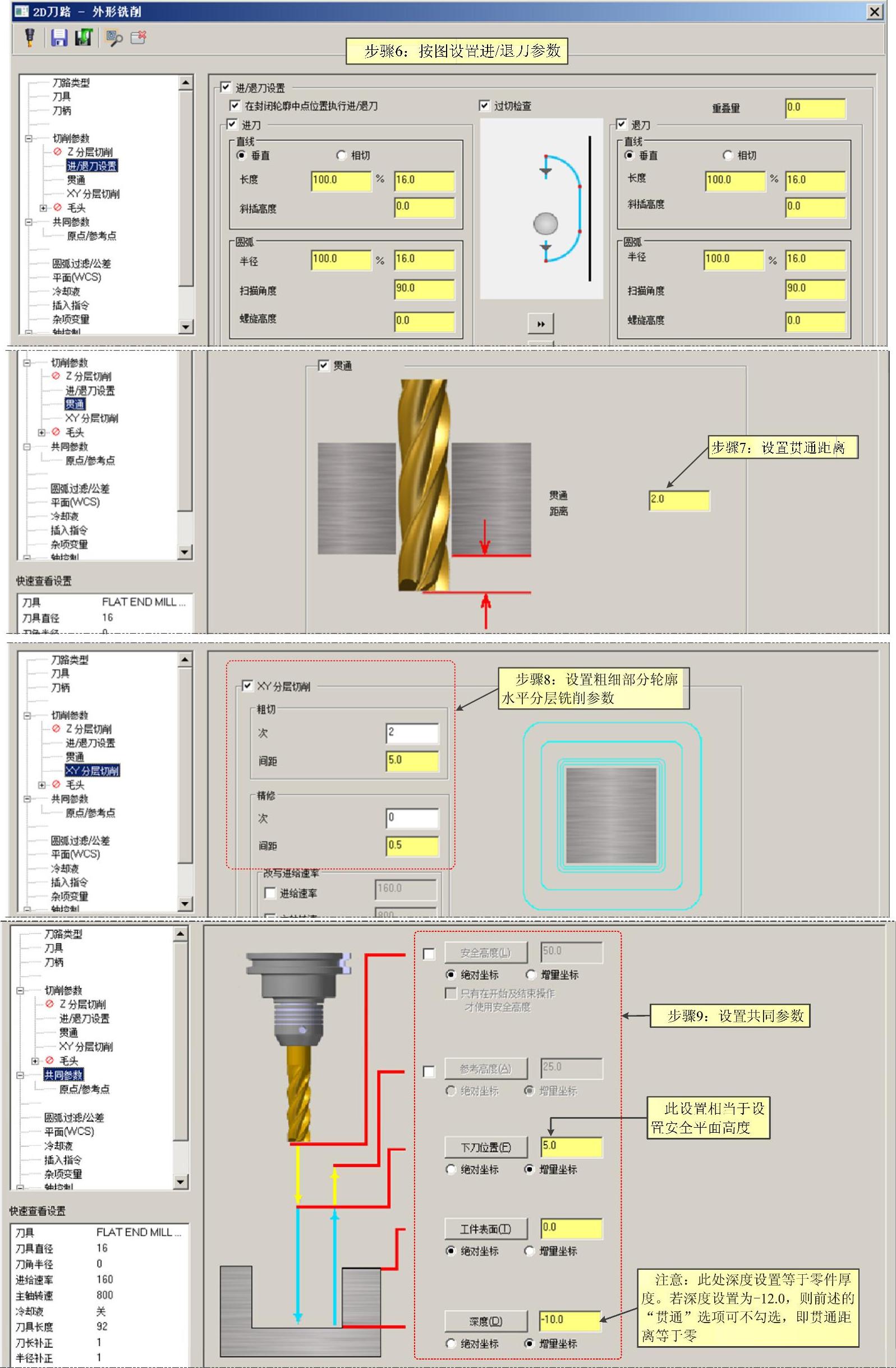

步骤9:单击“共同参数”选项。设置深度等于零件厚度10.0mm,下刀位置为5.0mm(相当于安全平面高度),取消安全高度与参考高度参数。

步骤10:单击“原点/参考点”选项。设置参考点在原点上方100.0mm。注意:参考点的进入点/退出点即通常所说的起/退刀点,此高度根据机床的结构应适当取高一点,便于工件装卸等操作,这里设置100.0是为了后续刀轨的快速移动路径图示不要太长。

步骤11:单击“2D刀路-外形铣削”对话框下方的“确定”按钮 ,退出“2D刀路-外形铣削”对话框,并自动生成刀具轨迹。

,退出“2D刀路-外形铣削”对话框,并自动生成刀具轨迹。

生成刀具轨迹后,可在刀具路径群组(Tool Group-1)节点下看到外形铣削操作。双击其中的“参数”选项 ,可激活“2D刀路-外形铣削”对话框进行再编辑。

,可激活“2D刀路-外形铣削”对话框进行再编辑。

步骤12:单击“实体仿真”按钮 ,进行实体仿真验证。(https://www.xing528.com)

,进行实体仿真验证。(https://www.xing528.com)

图5-20 粗铣部分轮廓加工编程操作步骤

图5-20 粗铣部分轮廓加工编程操作步骤(续)

图5-20 粗铣部分轮廓加工编程操作步骤(续)

4.粗、精铣轮廓加工编程

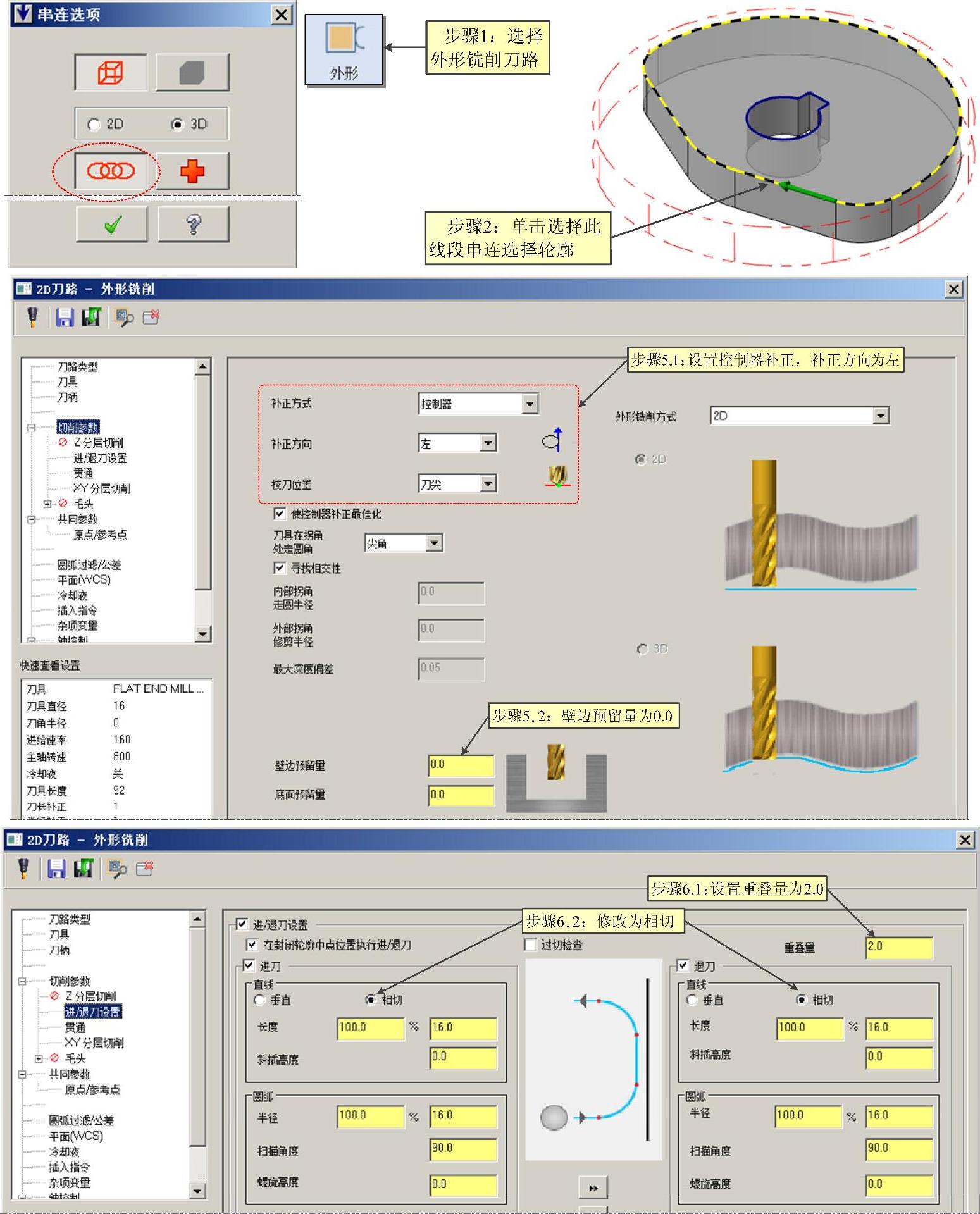

粗、精铣轮廓加工编程操作步骤如图5-21所示。其操作步骤简述如下:

为简洁编程轨迹画面,一般在新的编程操作前,可先单击“选择全部”操作按钮 ,然后单击隐藏/显示已选择操作的刀轨按钮

,然后单击隐藏/显示已选择操作的刀轨按钮 ,隐藏已有操作的刀具路径。

,隐藏已有操作的刀具路径。

步骤1:单击“铣床刀路”选项卡“2D刀路”列表中的“外形”功能按钮 ,弹出“串连选项”对话框。

,弹出“串连选项”对话框。

步骤2:在“串连选项”对话框单击“串连”按钮 ,如图所示选择轮廓串连,注意串连的方向及起点如图选择,使后续切入/切出点在直线段上。单击“串连选项”对话框中的“确定”按钮

,如图所示选择轮廓串连,注意串连的方向及起点如图选择,使后续切入/切出点在直线段上。单击“串连选项”对话框中的“确定”按钮 ,弹出“2D刀路-外形铣削”对话框。

,弹出“2D刀路-外形铣削”对话框。

步骤3与步骤4:刀路类型与刀具设置同上一操作。

步骤5:单击“切削参数”选项。设置补正方式为控制器,补正方向为左,壁边预留量为0.0。

步骤6:单击“进/退刀设置”选项。设置重叠量为2.0,进刀/退刀直线为相切。

步骤7:“贯通”选项设置同上一操作。

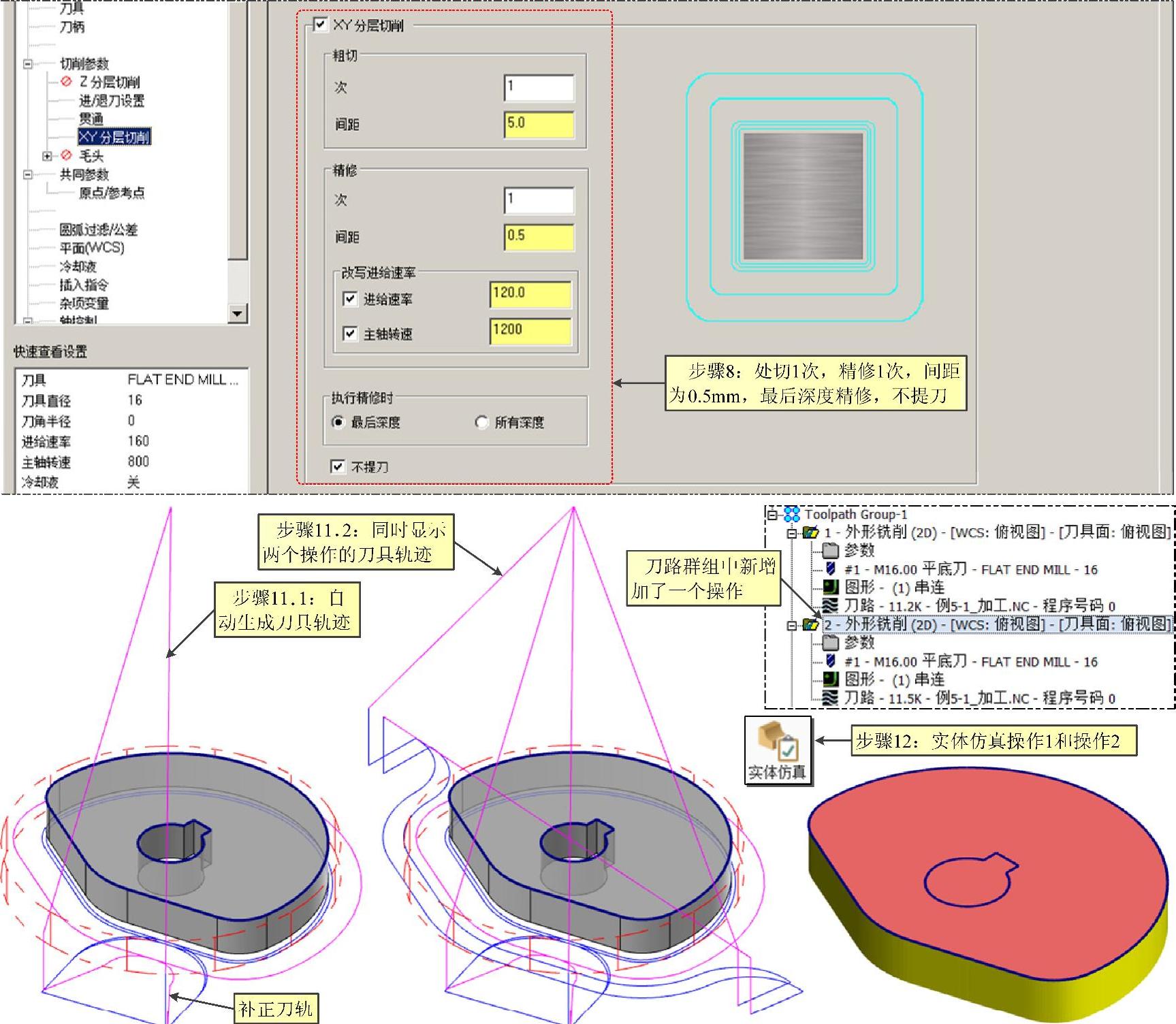

步骤8:单击“XY分层切削”选项。设置粗铣次数为1,精修次数为1,精修间距为0.5mm,精修进给速率为120.0mm/min,精修主轴转速为1200r/min,最后深度执行精修,不提刀。其余采用图示默认设置。

步骤9和步骤10:“共同参数”选项设置同上一操作。

步骤11:单击“2D刀路-外形铣削”对话框下方的“确定”按钮 ,退出“2D刀路-外形铣削”对话框,并自动生成刀轨。注意联系刀具半径补偿原理体会图中指定的补正刀轨(紫色显示的刀轨)。

,退出“2D刀路-外形铣削”对话框,并自动生成刀轨。注意联系刀具半径补偿原理体会图中指定的补正刀轨(紫色显示的刀轨)。

生成刀具轨迹后,可在刀具路径群组(Tool Group-1)节点下的第1个操作下看到本次生成的第2个操作。双击其中的参数选项 可进行再编辑。

可进行再编辑。

步骤12:单击实体仿真按钮 ,进行实体仿真验证。

,进行实体仿真验证。

若编程本操作前隐藏了之前操作的刀具路径,则需单击选择全部操作按钮 ,单击隐藏/显示以选择操作的刀轨按钮

,单击隐藏/显示以选择操作的刀轨按钮 ,显示已有所有操作的刀具路径,然后在进行实体仿真验证。

,显示已有所有操作的刀具路径,然后在进行实体仿真验证。

图5-21 粗、精铣轮廓加工编程操作步骤

图5-21 粗、精铣轮廓加工编程操作步骤(续)

5.后置处理与NC程序输出

参照图5-14和图5-15所示方法输出加工程序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。