计算机辅助设计由于自身的特点,要求采用系统的、定量的设计方法。在锻件生产中,多品种、小批量的生产占多数,并且缺乏系统的、定量的设计方法。这种情况阻碍了锻模CAD/CAM系统的建立。成组技术是解决这一矛盾的有效途径。利用成组技术可针对不同种类锻件的工艺过程和锻模设计的特点,建立相应的锻模CAD/CAM系统。成组技术的应用可以提高生产效率、加工质量和生产管理水平。

成组技术用于锻造生产,就是按照锻件形状、尺寸和材料的不同,将锻件进行分类,根据各类锻件的不同特点采用不同的生产工艺和模具设计方法。成组技术有利于建立系统的设计方法,有助于以定量的方式表达现有的设计经验。设计锻模时,可以采用与锻件相对应的系统化、公式化的设计准则。这样,在现有的技术发展水平上,利用成组技术就使得锻模CAD/CAM系统较易建立。

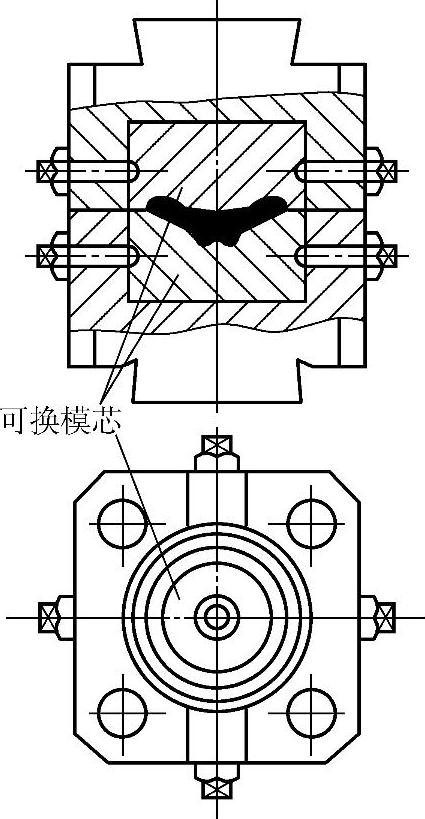

锻模的标准化是建立锻模CAD/CAM系统的一个重要问题。在CAD/CAM系统中,利用已存储在计算机中的标准模具结构和模具零件信息,可提高系统的自动化程度,简化设计过程。成组技术就是在零件分类的基础上,采用相类似的加工方法及加工设备。因此,可根据锻件形状和工艺的相似性,使锻模标准化和系列化。在设计锻模时,同组内的不同锻件,利用标准化的模具结构,仅需对少数模具零件(如模芯零件)进行设计,其他零件可直接调用。图9-3-17所示为一种具有单模芯的标准模具结构。

图9-3-17 一种具有单模芯的标准模具结构

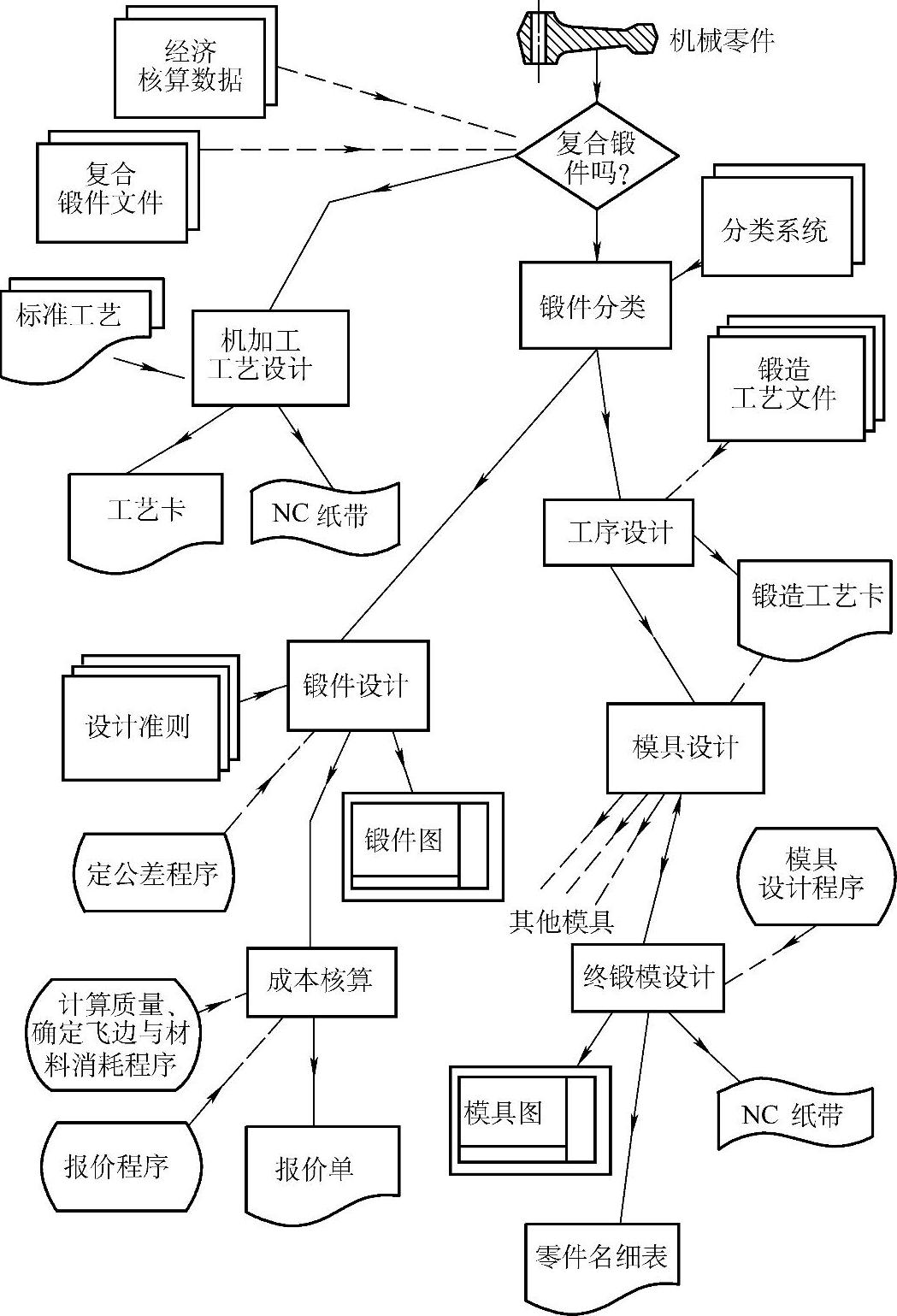

图9-3-18 以成组技术为基础的锻模CAD/CAM系统

锻件的锻造工艺取决于它的形状、尺寸和材料。另外,生产批量和工厂现有设备也是考虑的因素。例如,小批量生产时,使用预锻模是不经济的,这时可采用胎模锻预成形,甚至取消预成形工序。对于一个工厂,可利用的设备总是有限的。利用成组技术可为每类锻件制定出一系列的标准工序组合,最终按生产批量和经济性等因素选定具体工序。这种方法有助于锻造工艺过程的优化设计。

总之,锻件的合理分类为锻模CAD/CAM奠定了基础。以成组技术为基础的锻模CAD/CAM系统可用图9-3-18表示。(https://www.xing528.com)

在图示的系统中,首先输入有关机械零件的信息,接着决定零件是否可用已有的标准复合锻件加工。如果可以就不必再进行锻件和锻模的设计,可直接输出工艺卡和NC纸带。如果需要设计新锻件,首先确定其类别,再根据类别进行锻件设计和模锻工序的设计。设计模具时,按锻件类别调用相应的设计方法。设计的模具可以包括制坯模、预锻模、终锻模和切边模等。最后,输出锻模的零件图、装配图、零件明细表和NC纸带。如果需要,系统还可以估算成本,输出报价单。

完成图9-3-18所示的系统需要做大量研制工作。为此,可先分别建立适用于不同类别锻件的CAD/CAM系统。这些系统只能应用于一定类别的锻件。在此基础上将各个系统结合起来,形成应用范围较广的系统。

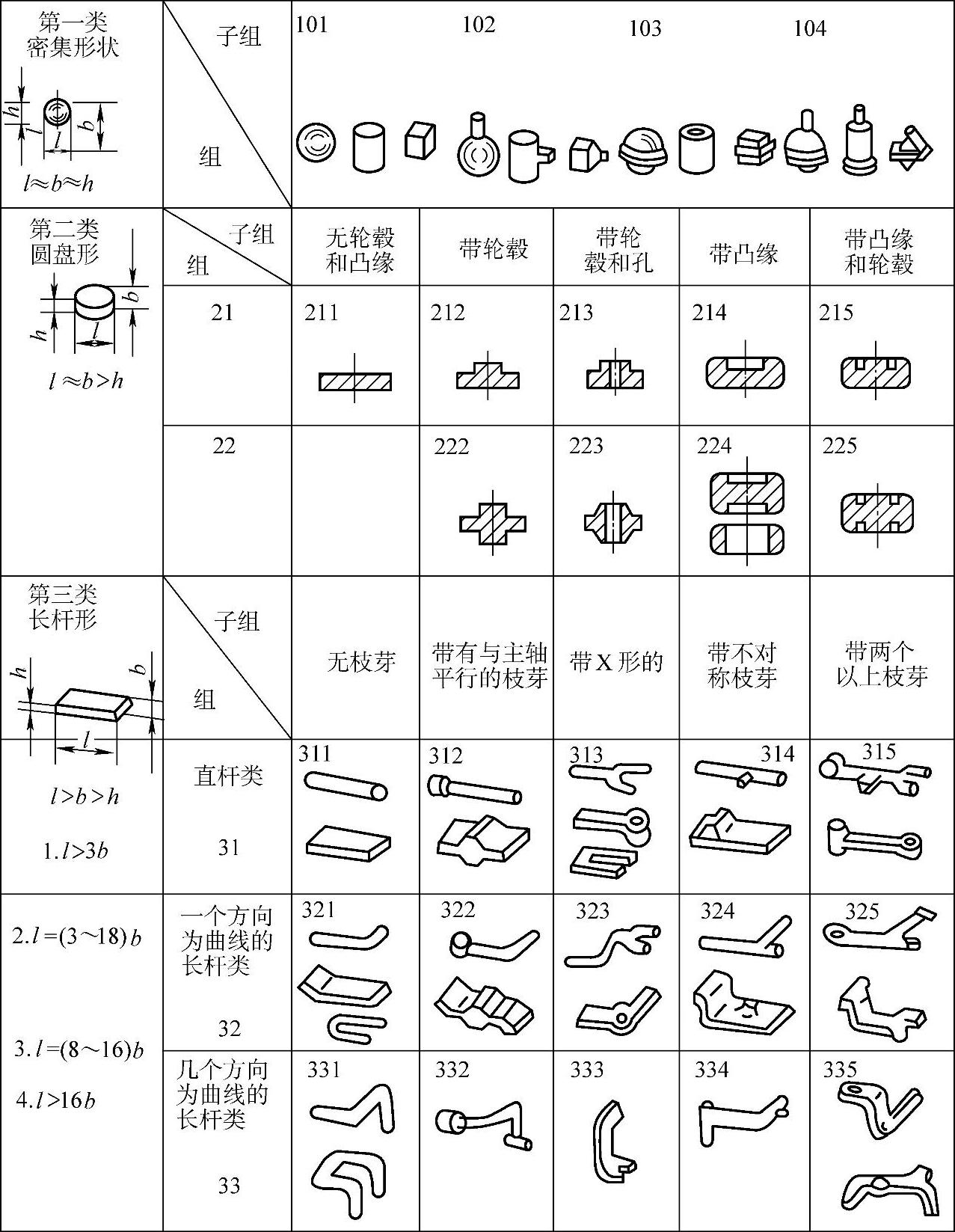

图9-3-19 按锻件的形状和尺寸关系分类的方法

应用成组技术的关键是对零件分类编码。目前,已提出许多分类编码的方法,大多数的锻件分类方法是以锻件的形状和各部分的尺寸比例作为分类标准。图9-3-19所示的分类方法中,锻件分为三大类。第一类为紧凑型锻件,这类锻件在三个方向上的主要尺寸近似相等,即:l≈b≈h。第二类为盘类锻件,这类锻件在两个方向上的尺寸近似相等,而且大于第三个方向(高度方向)的尺寸。第三类为轴类锻件,其显著特点是一个方向上的尺寸远大于另一个方向上的尺寸。根据主要形状元素是否弯曲或在几个平面内弯曲,以及是否具有附加形状元素,轴类锻件有可分为组和子组。

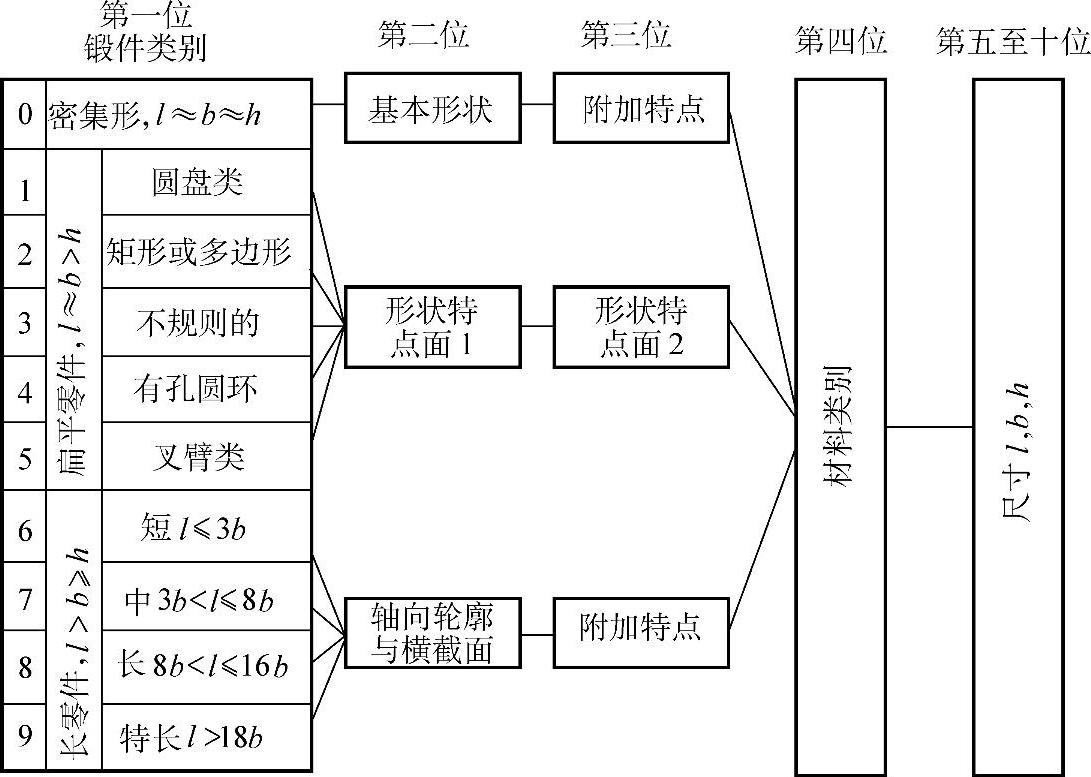

上述分类中未考虑锻件的材料和尺寸大小。图9-3-20所示的分类方法保持了上述分类标准的特点,还包含了材料和尺寸大小等因素。在这种分类方法中,锻件的分类可用10位数字编码表示。前三位数字表示了锻件的形状特点。锻件的三个基本类别即紧凑类、盘类和轴类,用第一位数字表示。数值0~9表示了锻件的主要特征或尺寸比例关系,第二位数字表示同一类锻件的基本特点,例如轴类锻件的轴线弯曲方向与横截面形状;第三位数字用以描述锻件形状的一些附加特征,这附加特征往往是很重要的。对于紧凑类锻件凸起或压凹的位置与方向决定着分模面位置和工步数。又如轴类锻件的突起、孔等附加形状的对称性及其与弯曲平面的关系是确定工艺和设计模具时必须考虑的因素。第四位数字表示锻件的材料。为此,系统中将锻件材料分为十大类,分别用0~9表示。锻件的长、宽、高方向的尺寸用第5~10位数字表示。采用这种锻件分类方法,可使锻造工艺的设计合理化,便于锻模CAD/CAM建立。

图9-3-20 锻件分类的编码方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。