锻造工艺优化的目标与实际生产中的要求是一致的,即对锻件质量、模具寿命和制造成本的要求,主要有以下几个方面。

1.材料消耗

在实际的普通锻造工艺中,需要在锻后切除的飞边部分的材料约占锻件重量的10%~30%,飞边体积越大,材料利用率越低。因此,应在保证成形质量的条件下尽可能减小飞边的质量。可采用体积的差别表征该目标函数,具体定义为理想锻件与实际锻件的体积差值占理想锻件体积的百分数,即:

式中Vs——实际锻件的体积;

Vi——理想锻件的体积。

与材料消耗有关的目标函数应为:min(ϕ)。

2.成形载荷

成形载荷直接决定了设备吨位的选择。通过优化可以使成形载荷降低,从而可以选择较小吨位的设备完成产品的制造。另外,较小的成形载荷还可以减小设备的磨损和冲击疲劳,延长设备和模具的寿命,从而降低了产品的生产成本。在实际应用中,真正影响模具寿命的是锻造过程载荷行程曲线的峰值,所以计算时往往将该峰值载荷作为目标函数。

与成形载荷有关的目标函数应为:min(Fmax)。

3.变形均匀性

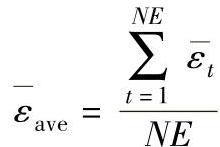

锻件变形越均匀,局部变形差越小,组织就越均匀。相应地,内部组织应力越小,由组织不均匀变形产生的裂纹机会就越小,锻件的疲劳寿命也相对提高。实际计算时可采用锻件(除去飞边部分)所有单元体的等效应变与整个终锻件的平均等效应变的均方差为锻件变形均匀性的指标:

式中

NE——变形体单元总数;

——每个单元体的实际等效应变;

——每个单元体的实际等效应变;

——最终锻件的平均等效应变,均方差是表示数据离散程度的一个特征值。(https://www.xing528.com)

——最终锻件的平均等效应变,均方差是表示数据离散程度的一个特征值。(https://www.xing528.com)

4.制品内部的损伤值

金属在锻造过程中,由于模具几何形状和边界摩擦导致变形不均匀,拉应力比较大的区域容易出现空穴或微裂纹,导致产品服役寿命降低,或产品内部质量完全不合格。而材料的损伤值是反映材料断裂倾向的物理量,根据相应的断裂准则,当变形材料的损伤值达到了材料的临界损伤值时,材料将断裂。锻件内部的损伤值越小,在使用过程中产生开裂的机会就越小,疲劳寿命也相对延长。因此,优化变形工艺参数使得工件内部材料的损伤值最小具有重要的实际意义。目前,一些通用的体积成形有限元分析软件(如DEFORM和MARC等)已广泛应用于锻造成形过程的数值模拟,可以方便地计算出应力、应变和损伤值等信息。例如,Cockroft&Latham模型描述的损伤特性为:

式中  ——等效应力;

——等效应力;

σ*——最大应力,当最大主应力σ1≥0时,

σ*=σ1,当σ1<0时,σ*=0;

εf——材料发生断裂时的应变;

——等效应变;

——等效应变;

Ci——材料的损伤值。

用除去飞边部分的锻件中的最大损伤值作为衡量锻件变形损伤的指标,可将控制锻件内部的损伤值的目标函数定义如下:

min[f(x)]=min[Cmax] (9-2-38)

5.能耗的最小化

锻造生产的成本中能耗占很大的比例,因此降低能耗也是降低成本、提高经济效益的重要手段。锻件变形的能量消耗主要包括材料达到一定的塑性变形而需要的能量Ep和变形体与模具表面的接触摩擦所消耗的能量Ef,即:

相应地,优化目标可为:min(E)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。