下面简单介绍采用DEFORMTM3D软件进行法兰长杆件摆动辗压模拟的一个例子。

1.法兰长杆件摆辗成形的有限元模型

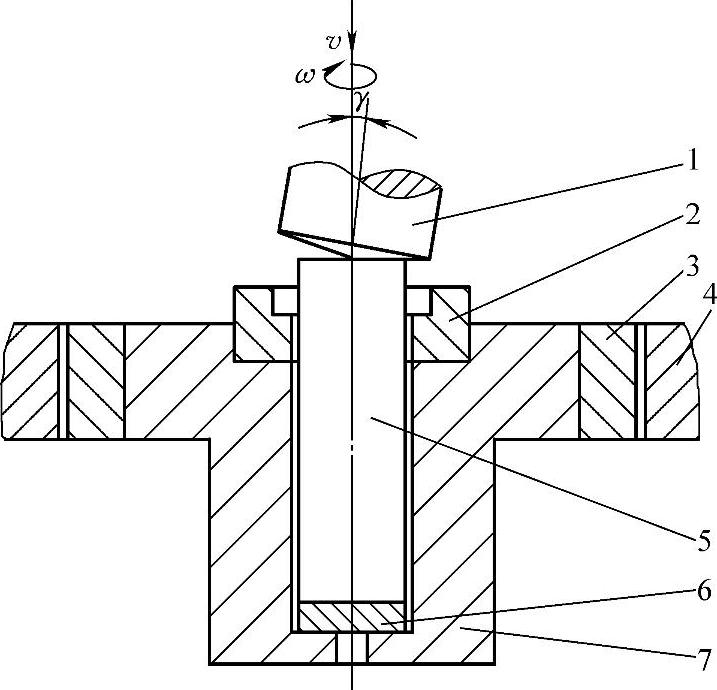

图9-1-11所示为摆辗工艺示意图。该工艺的特点是:在摆辗过程中主要依靠头部的镦粗变形来获得法兰部分,其余杆部基本不发生塑性变形。根据实际情况进行如下假设:模具在加载过程中保持刚性状态;略去变形中的温度效应;采用刚塑性材料模型进行计算,模拟坯料的材料为A5。

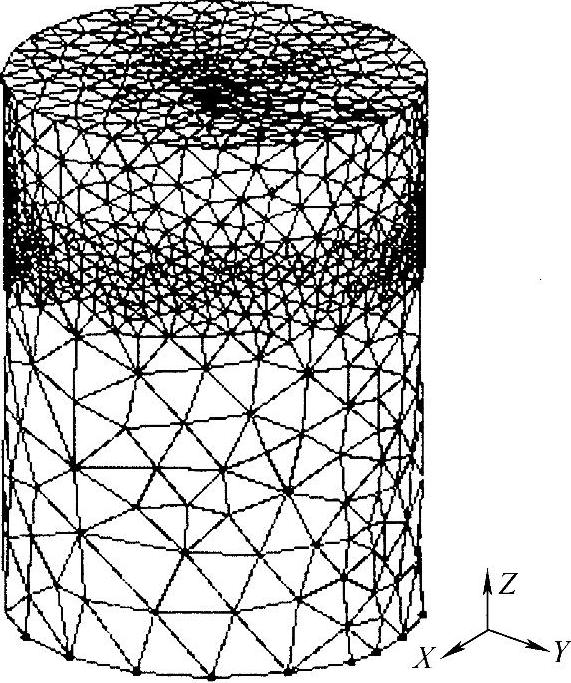

采用四节点四面体等参元进行力学模型的离散化,根据以往的实验结果,坯料仅头部在形成法兰时有显著的塑性变形,杆部仅上端靠近法兰的部分有一定的塑性变形,但变形量很小,所以,对工件的网格划分采取了头部局部加密的方式。坯料被划分为11821个单元,2545个节点,如图9-1-12所示。在计算过程中随着变形量的增大,单元的形状将发生畸变,影响模拟的顺利进行,必须进行网格重划,因此单元和节点的数目略有变化。

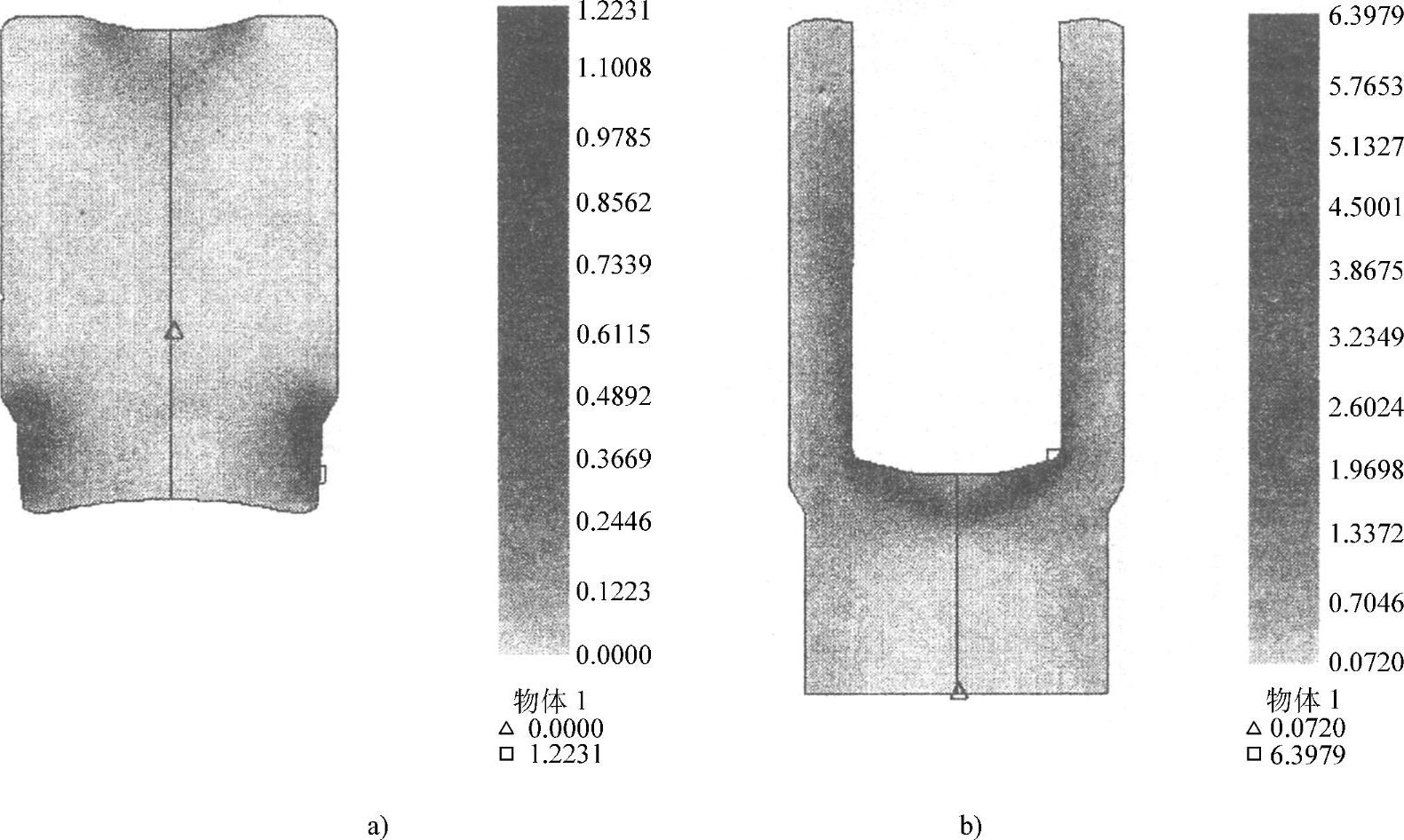

图9-1-8 变形第一阶段工件的等效应变分布

a)行程=9.0mm b)行程=41.9mm

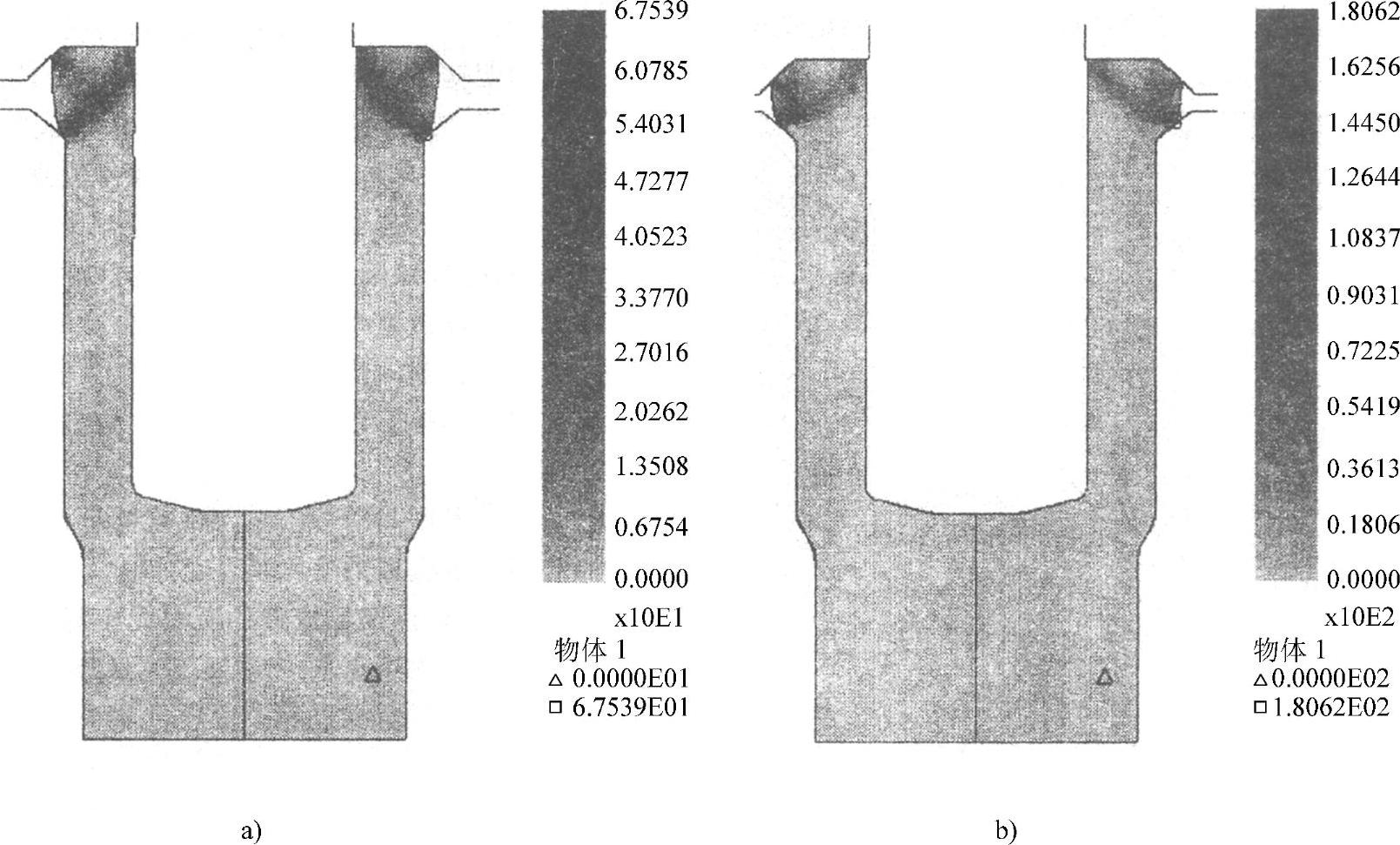

图9-1-9 法兰成形过程中的等效应变速率分布(s-1)

a)行程=0.18mm b)行程=3.00mm

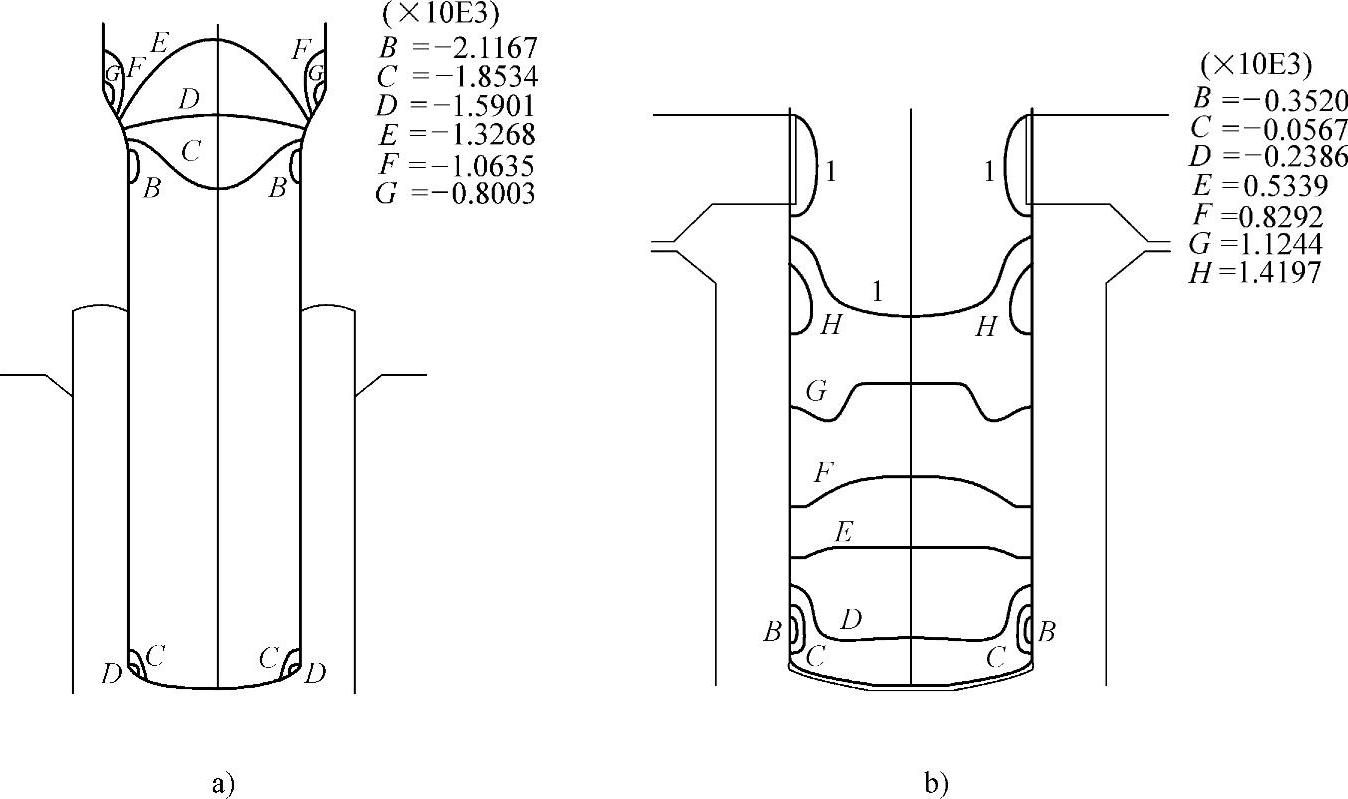

图9-1-10 冲头内部轴向应力分布(MPa)(https://www.xing528.com)

a)反挤 b)拔出冲头

根据摆辗工艺的实际情况,模拟过程被分为两个阶段,第一阶段摆头的运动为自转、公转和轴向进给三种运动的合成,直到坯料法兰部分的高度已经满足尺寸要求为止;第二阶段摆头的运动仅为自转、公转的合成,轴向运动停止,直到将坯料上表面辗平为止。

2.成形过程的有限元模拟结果

该成形过程的模拟摆头共回转28r(ωt=56π),前26.57r(ωt=53.15π)为第一阶段,摆头摆辗进给3.8mm,达到工件法兰部分的高度;后1.43r为第二阶段,摆头停止进给、仅发生摆动,将工件上表面辗平并使下模充满。

图9-1-11 销类件头部摆辗成形示意图

1—上模 2—下模 3—滑块 4—导轨 5—工件 6—垫板 7—模座

图9-1-12 坯料初始网格

图9-1-13所示为摆辗过程中坯料的网格变化。图9-1-14所示为摆辗过程子午面上的环向应力场和应变速率场。图9-1-15所示为摆辗过程结束时工件子午面的等效应变分布和损伤因子分布,图9-1-16所示为有限元模拟计算出的摆辗力随摆头行程的变化曲线。可见,当摆辗刚刚开始的时候,摆头由开始接触工件到压入工件,接触面积扩大较快,因此摆辗力迅速增大,然后进入稳定的摆辗变形阶段,摆辗力缓慢而稳定地随着行程的增大而增大,到摆辗过程后期,由于工件法兰部分已初步形成,法兰部分下表面和侧面与下模发生接触,材料变形阻力增大,因此摆辗力再一次迅速增大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。