某汽车的轮胎螺母挤压件如图9-1-4所示。采用DEFORMTM-2D对其成形过程进行仿真分析。该螺母是由挤镦复合工艺成形,此工艺中“挤”的过程就是复合挤出杯形体;“镦”的过程就是镦粗形成球面法兰,该工艺较为突出的问题是,生产一定数量的工件后,冲头发生断裂,并且即使选用不同的材料后,断裂部位仍发生在同一位置。对于此类问题,就可以采用有限元模拟进行深入研究。

图9-1-4 汽车轮胎螺母

有限元模拟的基本步骤为:建模、造型、划分网格、施加边界条件、设定模拟步长、模拟计算、后处理。

1.建模

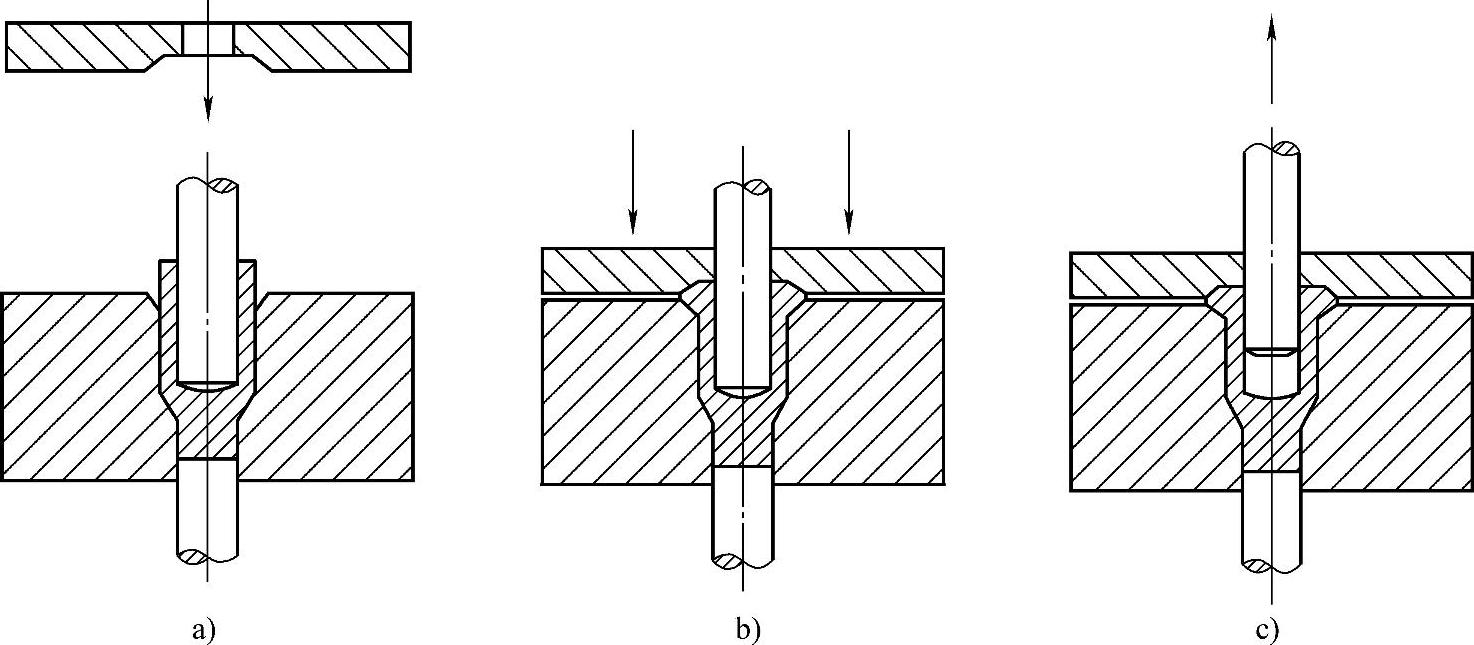

如图9-1-5所示,可将螺母挤镦复合成形分为三个变形阶段:图9-1-5a为复合挤,即正挤四方头、反挤杯体;图9-1-5b为镦挤球面法兰;图9-1-5c为冲头从工件中拔出,卸下工件。这样,在模拟中也需分三个阶段。另外,由于该件采用圆柱坯,且模具及零件本身基本为轴对称形状,主要的变形量集中于零件的轴对称部位,因此可将其简化为轴对称问题,将其子午面作为研究对象,并应以零件轴线为分界线,取子午面的一半进行模拟。

工件材料为20钢,按刚粘塑性体来处理;冲头材料为W6Mo5Cr4V2,屈服强度远大于工件,为分析冲头断裂原因,将冲头按弹性体处理;由于上、下凹模设为刚性体;坯料与模具之间的摩擦按常剪切因数摩擦模型计算,摩擦因数取0.1。冲头与上凹模的加载速度为120mm/s;初始温度为20℃。

图9-1-5 汽车轮胎螺母挤镦复合成形过程示意图

a)复合挤 b)镦挤球面法兰 c)拔出冲头

图9-1-6 坯料初始网格

(原坯料的二分之一)

2.造型

计算仅涉及冲头、上下凹模、坯料等四个物体,因此只需在软件中描述出此四个物体的形状和尺寸即可。模拟中具有独立的运动方式、材质、温度,以及作用的物体应单独进行造型,以便程序可分别控制它们。利用DEFORMTM软件的形状定义功能,将子午面的一半描绘出来,并注意各图形轮廓线段均按逆时针的顺序排列,以满足判断模具与工件接触或分离的要求。(https://www.xing528.com)

3.划分网格

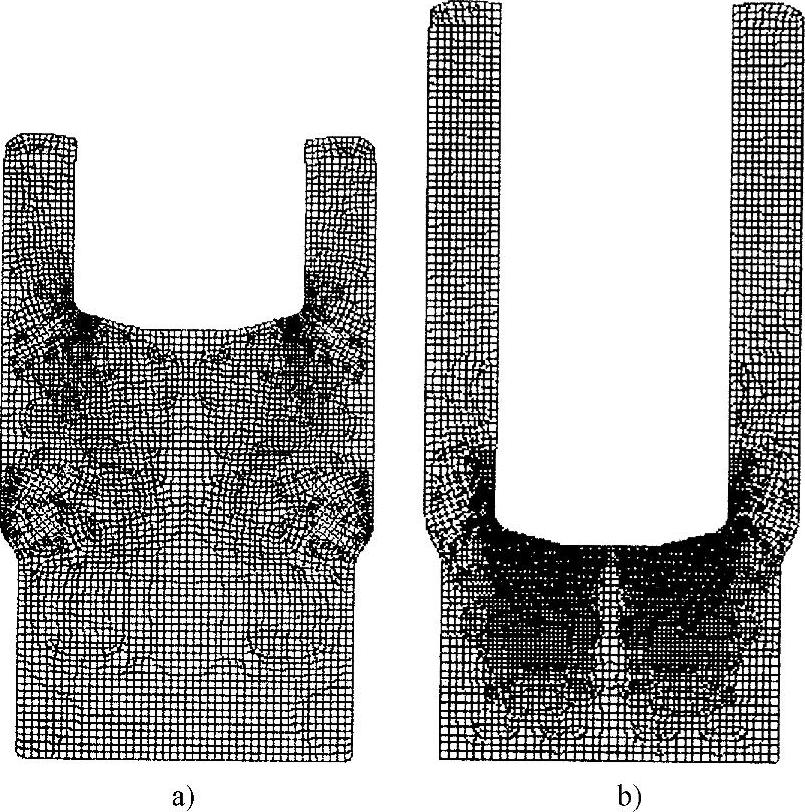

利用软件提供的网格划分窗口,可将需研究的对象划分为一定数量的四边形单元,并且可以控制网格密度分布,形状较复杂、变形量可能较大的部位网格应较密,反之应该较疏。首先,选取网格密度定义方法,DEFORMTM中有两种基本定义方法,分别为系统定义和用户定义。系统定义方法主要是为自动重划设计的,它主要采用权因子的方法来控制网格密度分布,目前主要有四个权因子:边界线段长度(反映对象的形状复杂程度)、温度分布(反映对象中的温度变化梯度)、应变分布和应变速率分布(反映对象中的应变和应变速率的变化梯度)。权重越大的参数对网格密度的影响越大,这样就可以在变形过程中重划网格时动态地自动地控制网格密度分布。而用户定义方法只能用于人工划分或重划,这里所谓人工也仅是通过鼠标点选需控制密度的位置,并点选需执行的命令来完成网格划分。

在本例中,变形前初始网格如图9-1-6所示。

4.施加边界条件

本例中需对变形体对称轴节点施加径向速度为零的约束,对于运动的模具,需定义其运动速度和方向,这些均可通过软件的交互式菜单进行输入。另外,可采用软件提供的接触判断功能自动施加接触边界条件。

5.设定模拟步长

在计算以前将模具的行程分成一定量的增量步,即将模具的连续运动简化为有限个单步运动。增量步的确定方式包括给定每步的时间增量和给定每步的位移增量,可根据计算的方便程度来选择。对于一般难度的问题,只需将每个工步分为100步左右即可,对于非常复杂的问题,如大挤压比的挤压问题,需要将步长设得更小,因此可能要计算200步或者更多。本例中第一阶段(即复合挤)最为复杂,变形量很大,因此分为400步进行计算,第二阶段(镦挤)和第三阶段(拔出冲头)变形量较小,分为100步进行计算。

在上述主要步骤完成之后,就可以进行模拟计算,并在计算后进行后处理。

6.模拟结果及其后处理

图9-1-7所示为变形过程的网格变化,图9-1-8所示为第一阶段等效应变分布,图9-1-9所示为第二阶段球面法兰成形过程中的等效应变速率分布,图9-1-10所示为变形第一阶段和拔出冲头时冲头内轴向应力分布。冲头刚刚从工件中拔出时,沿冲头横截面轴向拉应力分布不均匀,心部拉应力大,在球面法兰附近,冲头所受轴向拉应力值最大。

图9-1-7 变形过程网格变化

a)行程=25.0mm b)行程=41.9mm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。