(一)燃油黑烟的防治

燃油产生黑烟是由于燃烧不完全所引起的。其主要原因是燃油系统和炉型设计不合理,如油喷嘴选型不合理,油喷嘴能力与炉子所需供热负荷不相符,油温不稳,喷前油压不稳,油品不干净,助燃空气不足,点火操作不当和维护管理不当等都会冒黑烟。因此,最根本的防治办法,首先根据炉子对火焰性能的要求选择油喷嘴类型,然后按供热负荷决定喷嘴的规格和数量,供油系统要供给无杂质的、保持一定的粘度和压力的燃料油;保证重油的加热、过滤和稳压的正常运行。风压和风量对于重油燃烧都很重要。雾化好,空气油滴的混合也好,燃烧也迅速就不冒黑烟。

(二)燃煤烟尘的防治

我国现有燃煤炉还比较落后,普遍存在热效率低,机械化程度低和加热质量差等问题,导致排烟口冒黑烟,特别是手锻炉就更为严重,因此手锻炉的改造是当前环保治理的首要任务。

手锻炉改造途径及其他影响烟尘的因素

1.改善燃烧方法

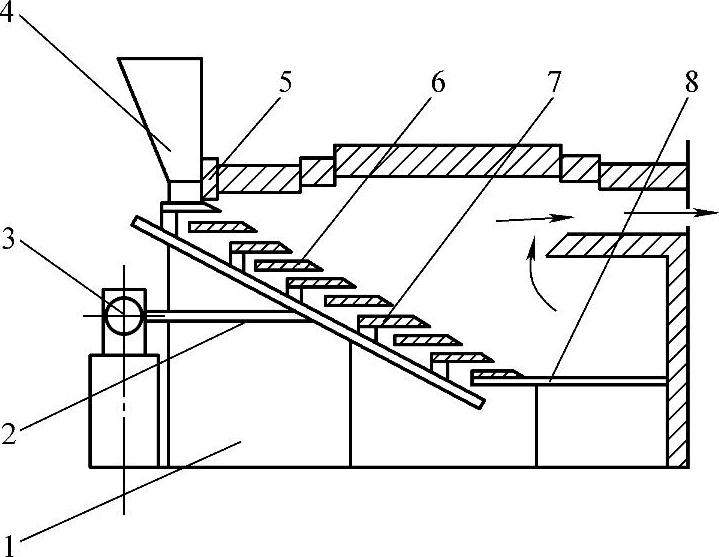

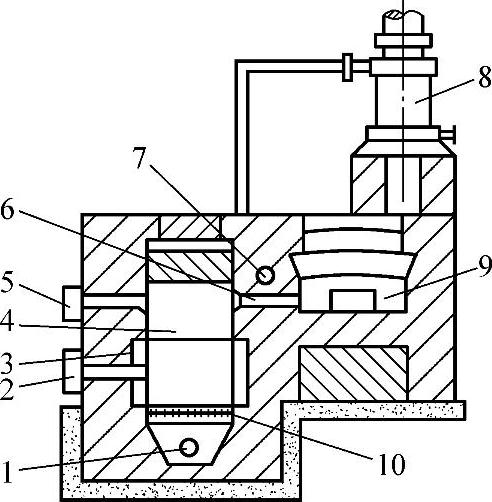

(1)往复炉排 往复炉排由一半活动炉排片和一半固定排片组成,有制成倾斜阶梯状(见图8-1-32)或水平炉排状(见图8-1-33)。

图8-1-32 倾斜阶梯状往复炉排示意图

1—风室 2—推拉机构 3—减速箱 4—煤斗 5—煤闸板 6—固定炉排片 7—活动炉排 8—燃尽炉排

活动炉排片与枢架连在一起,用机械装置传动作前后往复运动。炉排逐级推进,燃烧阶段分明,给煤均匀,所以燃烧完全、热效率高、碳粉产生少;同时,由于煤层薄,炉排热负荷低,风压也低,因此煤灰也不容易扩散到大气中去。只要燃烧室结构尺寸配备合理,操作正确,不装设除尘器也可以得到较好的消烟除尘效果,但如操作不当,稍微疏忽仍会超标。

(2)螺旋送煤明火反烧法 螺旋送煤机把煤由下倾斜向前连续地推进,并有周期性的松动,增加了透气性,形成了连续均匀的预热燃烧。因此,煤干馏出来的气体也是均匀的,而风量也是均匀的,形成均匀的氧化燃烧避免游离碳的析出,所以很少产生黑烟。

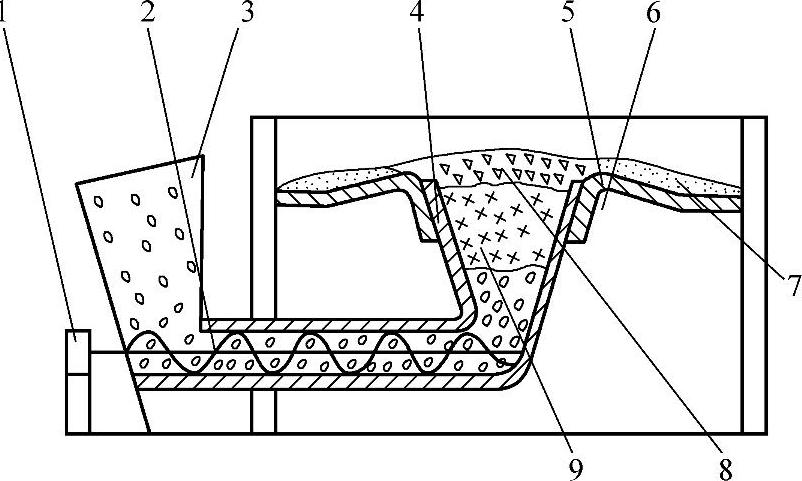

明火反烧法与传统的燃烧方法相反,燃着的煤(明火)在上面,未燃煤层在下面,燃烧层由上往下延伸(反烧)称明火反烧法。明火反烧是作为预热煤,然后送引燃烧室见图8-1-34,这样可把黑烟消灭在燃烧过程中,既充分利用能源又减少黑烟。

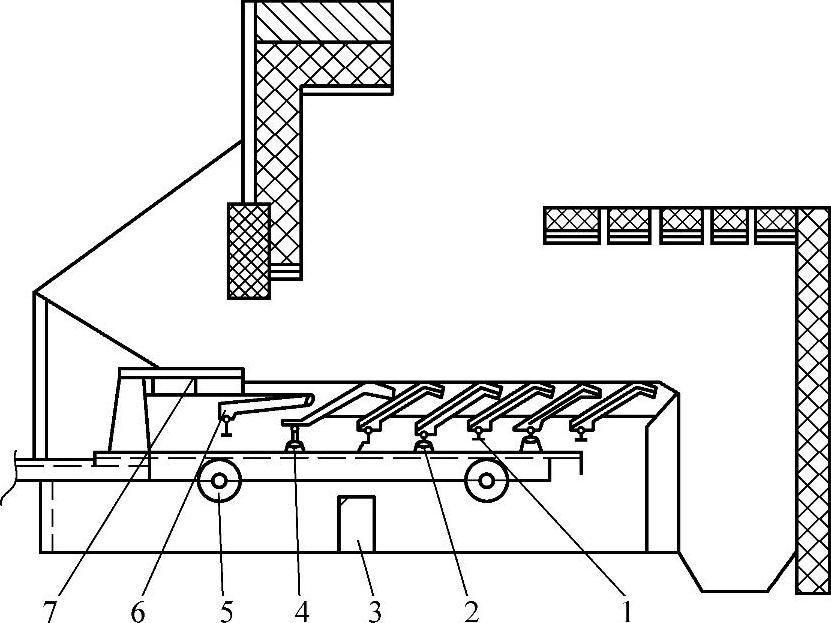

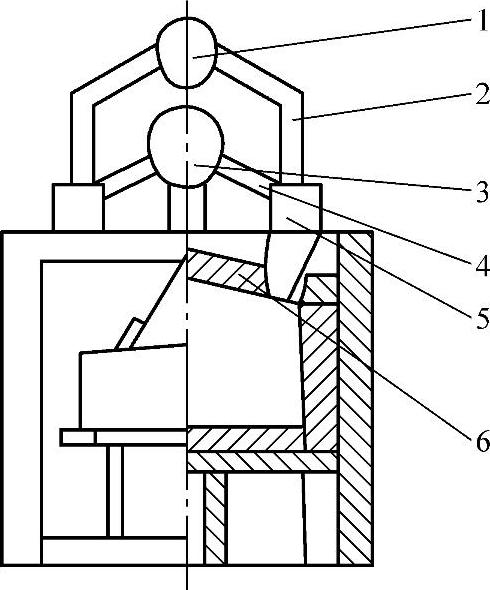

图8-1-33 水平炉排示意图

1—固定炉排梁 2—连杆 3—炉排变速箱 4—活动炉排梁 5—滚轮 6—板炉排 7—推煤板

图8-1-34 螺旋下饲加煤机示意图

1—减速器 2—螺旋加煤器 3—煤斗 4—角形炉箅 5—翻转炉箅 6—风室 7—燃尽区 8—燃烧(氧化还原)区 9—准备(干燥、干馏)区

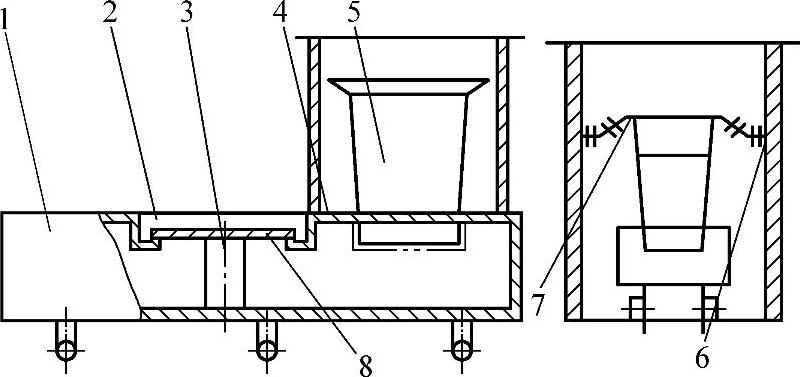

(3)抽板顶升燃烧机 在图8-1-35所示的前后行走小车的顶部钢板为抽板,它的一端是实体平板,另一端切出一个开口与无底的煤筒焊接。煤筒的横截面尺寸与燃烧室底部加煤缸相配合,里面有一个可上下升降的顶盖。加煤缸底由抽板的实体部分托住,当需要加煤时往煤筒中加满煤,移动小车使煤筒对准加煤缸,筒下的顶升机构将顶盖顶起,将煤筒中的煤顶入煤缸小车复位。小车移动和顶盖升降可以采用机械传动或液压装置。抽板顶升机比螺旋下饲加煤机的故障少,无须预先处理煤。

图8-1-35 抽板顶升燃烧机示意图

1—前后行走小车 2—煤缸 3—顶升装置 4—抽板 5—加煤 6—翻转炉排 7—角形炉排 8—顶盖

(4)半煤气化炉 半煤气化炉的基本结构如图8-1-36所示。它是将固体燃料转化为气体燃料,煤经气化后有65%~70%的化学热能和8%~10%的物理热能储存于煤气中。能在较小空气过剩系数下完全燃烧,有明显的节能效果,其热效率在10%以上,减少对环境的污染,改善劳动条件。半煤气化炉的技术要求较高,必须注意设计参数的选定:对煤质的要求,其粒度以15~30mm的均匀小块为好;碳分要高,灰熔点要高,灰分要低,燃料层要保持600~1000mm,布料要均匀,严格控制各层温度,一定不要使发生室上部温度超过600℃。

图8-1-36 半煤气化炉

1—一次空气入口 2—除渣口 3—水套 4—发生室 5—加煤门 6—煤气喷口 7—二次空气入口 8—预热器 9—加热室 10—活动炉栅

(5)小型热脏煤气炉 这种炉可集中供气给靠近车间且能使煤气站连续工作的炉群。小煤气发生炉见图8-1-37。所产生的热煤气(其出炉温度为600℃),在煤气出口压力为500Pa的作用下,通过煤气管道输送到加热炉顶部的煤气储存罐中,然后进入三通结构的喷火嘴,经调节煤气和二次风混合并进入炉膛,点燃后即可加热锻件,能达到满意的消烟除尘的效果。

图8-1-37 小煤气发生炉

1—风罐 2—排风管 3—煤气贮存管 4—煤气排管 5—三通及喷火嘴 6—煤顶上拱

这种发生炉对煤质的粒度要求较高,一般要求焦炭6~13mm、无烟煤13~25mm、烟煤20~50mm。同时,输送距离也受到限制,一般为70~80m。另外,煤气压力低混合时是半喷式,煤气与空气混合差,致使燃烧不完全。

小煤气发生炉的煤气热值较低,为使炉温达到1300℃以上又不进行强化燃烧时,应尽量利用废气合理预热二次风和采用新型喷嘴,如引射式平焰烧嘴,其热效率可从原来的5%提高到11%,排烟的温度由800~900℃降到700℃以下,烟气中的一氧化碳含量明显降低。

以上介绍的几种燃烧方法都能有效地减轻或消除燃煤烟尘的污染,但必须选择合理的炉型和熟练的操作技术才能得到满意的结果。

2.改进炉型结构

要使煤完全燃烧必须满足三个基本条件:适量的空气、良好的空气燃料混合条件以及燃烧室有较高的温度。

在设计中着重处理好以下几方面:

1)炉排面积与燃料室的体积及其关系。

2)燃烧室的供风量要适当。

3)采用曲线变拱与缩小炉膛空间。

3.采用新的筑炉材料

为了节省燃料(实际上也减少污染)和改进筑炉工艺,推荐几种新的筑炉材料,如硅酸铝耐火纤维,其具有耐高温(最高使用温度为1260℃),保温隔热性能好,其热导率仅为一般粘土砖的1/5,轻质砖的1/3;热容量小,为一般耐火砖的1/10或1/15;热稳定性和抗机械振动性能好;化学稳定性好、易加工等特点。我国现在生产的硅酸铝纤维含三氧化二铝不超过55%,其使用温度<1000℃,不能直接用做炉衬,可作为隔热和保温层。英国在1974年试制成功了含三氧化二铝达95%的高级耐火纤维,最高使用温度为1600℃,可以直接作为锻造加热炉的炉衬。

碳化硅质耐火材料,其物理性质和化学性质因其品种而异,具有高的耐火度及荷重软化点,开始变形温度为1600℃和机械强度大等特点。碳化硅涂料是由微米级的碳化硅粉加粘结剂和水配制而成。把这种液浆刷在炉的内壁上,使炉温在涂前的1250℃提高到1400℃,可节约22%燃料。对工作温度在1200~1350℃的锻造加热炉,涂料有效期可达3~4个月。

4.司炉操作技术对消除烟尘效果的影响

锻造加热炉的改造固然重要,但是否能达到良好的效果很大程度上取决于人的操作技术。司炉工要通过培训,了解和熟悉炉子的结构特点,懂得煤层厚度,配风多少、炉膛压力、出渣周期等与消烟除尘的关系,并能遵照操作规程精心操作。

(三)锻造加热炉的除尘装置

改进燃烧的主要效果是消除黑烟,由于炉子本身受到各种条件限制,自身还不能完全消除随烟气排出的尘埃,因为它是不燃物质,就不容易完全消灭在炉子之中,要采取必要的集尘装置来防止它的扩散,但是目前对于中小型加热炉的除尘装置,尚未进行有针对性的研究,目前多借用工业锅炉的除尘器。

除尘装置按捕集原理可分为重力沉降、离心力分离、过滤集尘、洗涤集尘、静电集尘……等。目前被锻造加热炉借用的多为重力沉降(重力沉降室、多段沉降室)、离心力分离(旋风分离器、多管式旋风分离器、双级旋风分离器、旋风湿式分离器)和静电集尘,特别是离心力分离用得较多。近年来静电集尘也开始被采用,其效率能达到96%以上,占地少、操作简单,但价格昂贵。

衡量除尘器的性能,一般以除尘器的效率、分级效率、除尘器的阻力能耗、使用寿命、钢耗量、价格、加工安装的难易程度以及占地面积等项指标来评价。每种除尘器都有一定的特点和使用范围。在满足环境标准的前提下,尽可能取得环境效益和经济效益的一致。对于旋风除尘器,除尘效率高的除尘器一般阻力较大,其运行费能耗也大,因此,在选用与配套时必须以最佳综合效益为准。

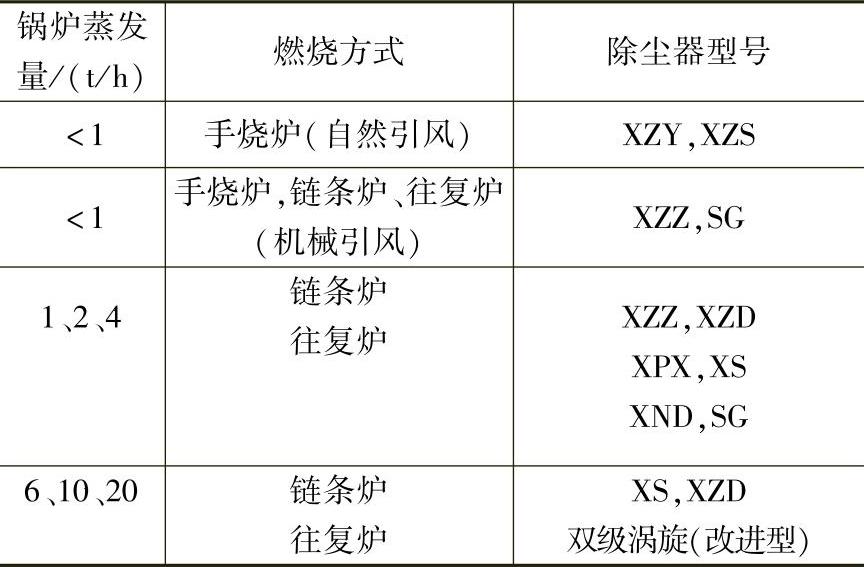

按以上选用原则,可参考工业锅炉的除尘器配套方案(见表8-1-31)。一般燃煤量80kg/h以下的可选用与0.5t锅炉配套的除尘器,100~150kg/h燃煤量对应1t锅炉,200~300kg/h燃煤量为2t锅炉,其余依次类推。

表8-1-31 工业锅炉旋风除尘器配套方案

在设计时可以采用两级净化结构,如第一级是利用旋风原理的离心力,净化收集粗大的尘粒;第二级为滤袋高效过滤,收集粒径<10μm的尘粒。

鉴于锻造加热炉与工业锅炉的区别,在设计除尘系统时,须注意如下问题:

1)根据烟尘的性质和分散度,选用合适的除尘器。

2)锻造加热炉在未安装除尘器之前,一般利用烟气温度靠烟囱抽力自然排烟。但在装除尘器后排烟阻力加大,需要采用机械排烟。因此,必须计算炉膛到排烟系统的阻力,选用合适的引风机,以保证烟气顺利排出和使炉膛压力达到工艺要求。

3)锻造加热炉排烟温度一般比较高,加装除尘器时要采取降温措施,同时考虑余热回收利用,如先利用高温炉气预热炉料或预热助燃空气,再装余热水箱等换热器。

(四)车间中其他尘源的除尘装置

1.砂轮机

在打磨钢材产生的粉尘,其除尘装置有:

(1)吸尘罩。吸尘罩口必须“正面相迎”,顺着含尘气流运动的方向设置,才能充分发挥除尘效率。

(2)除尘器。采用扩散式旋风除尘器,对砂轮打磨钢材时产生的粉尘,当粒径在5~10μm时,效率可达90%以上。

2.喷砂室(https://www.xing528.com)

喷砂室系利用压缩空气的压力作用下,石英砂以高速由喷嘴喷向被清理的工件表面,大量的石英砂因冲击工件破碎而产生粉尘,有时所用的砂子粒度就很细。因此,自喷砂室排出的含尘空气,应采取中、高效二级净化。

由于石英砂磨琢性大,因此所采用的除尘器、风管弯头和风机等需采取耐磨措施。

3.抛丸清理滚筒

清理滚筒系利用高速回转的叶轮将弹丸抛向滚筒内不断翻转的工件来清除锻件表面的氧化皮。由于设备封闭,故排风量小。可采用旋风除尘器,一般仍需再加一级净化效率更高的(湿式或袋式)除尘器。

(五)锻造加热炉治理和除尘装置示例

1.燃油炉喷嘴的改进

某厂采用重油自身预热烧嘴在锻造加热炉上的应用,取得显著效果。

自身预热烧嘴是一种把预热烧嘴、排烟装置结合在一起的燃烧装置。空气预热可达400~500℃,在应用重油自身预热烧嘴同时,对炉体结构形式也进行改进,采用硅酸铝纤维毡、轻质耐火砖、硅藻土等保温材料使炉墙热损失减少。当炉温为1300℃时炉墙外表面温度为60℃左右。据室式加热炉生产统计,节油率为32.2%;车间内粉尘及CO含量均低于国家标准。但必须对重油的燃烧实行严格控制;重油自身预热烧嘴的外烧砖的寿命低,有待改进。

2.机械化燃煤消烟除尘锻造加热炉

某厂设计了一台具有燃烧性能好、加热速度快、回收余热、消烟除尘、机械化加煤的锻造加热炉。

(1)加热炉主要技术参数

炉膛面积 (0.928×0.696)m2;

燃烧段面积 (0.69×0.62)m2;

炉膛温度 1250~1300℃;

加热炉生产率 200~260kg/h;

燃料消耗量 65~85kg/h;

空气消耗量 620m3/h;

过剩空气系数 1.2~1.4;

燃烧机结构形式:三缸液压台式阶梯往复炉排燃煤机。

(2)加热炉主要结构 加热炉主要由燃煤机、炉体、余热回收和烟气处理系统四部分组成。

(3)余热回收 利用加热炉排出的高温烟气(约在1000℃左右),以加热二次空气和水来回收余热。冷却后的烟气温度降至240℃左右,回收余热达烟气热量的70%(见图8-1-38)。

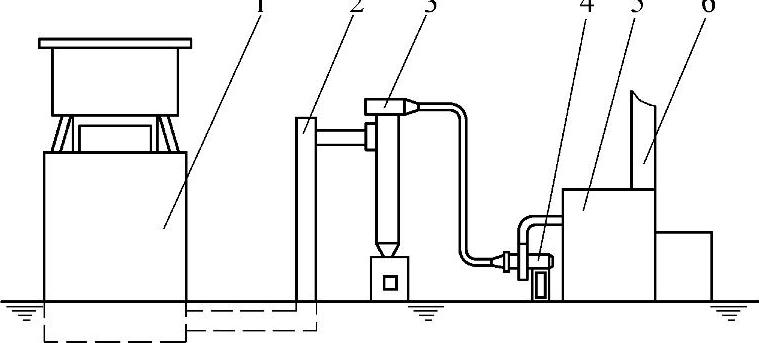

(4)烟气除尘及脱硫 煤在燃烧过程中产生的SO2、NOx等有害气体的粉尘混在高温烟气中,经冷却后还必须进行旋风除尘和脱硫处理,方能达到净化排放标准(见图8-1-39)。

图8-1-38 余热回收及烟气处理示意图

1—余热回收炉 2—烟道 3—旋风除尘器 4—锅炉引风机 5—脱硫池 6—烟囱

图8-1-39 加热炉除尘流程示意图

1—下饲式螺旋加煤机 2—加热炉 3—冷却水箱 4—旋风除尘器 5—引风机 6—沉灰阀 7—烟囱

除尘后的烟尘经引风机进入脱硫池,进一步降低烟气温度。经反复换热降温后,含SO2的烟气基本上达到SO2的露点以下,呈饱和状态,并从气体中析出。与烟尘微粒一起,在喷淋水膜的作用下,SO2和微尘分别溶于或沉淀于水中。经脱硫处理后,余气经10m以上烟囱排空,此时烟气温度,≤140℃。

脱硫池的水呈酸性:由分流口流入强碱溶液(pH>10),利用电石渣水溶液与其反应,产生的固体废弃物为亚硫酸钙及中性水可直接排放,无二次污染。

3.锻造加热炉明火反烧消烟除尘

某厂在锻造加热炉上采用螺旋下饲式送煤机和明火反烧,并在排烟系统安装了除尘器,烟尘浓度达到国家排放标准,见图8-1-39。

锻造加热炉的主要参数:

加热室炉底面积:(0.58×0.812)m2=0.47m2;

配用锻压设备:250kg空气锤或3000kN摩擦压力机;

锻造生产率:平均(8h)80~140kg/h;

耗(原)煤量:平均(8h)380~420kg/t(锻坯)。

4.锻造加热炉消烟除尘及余热利用

某厂设计制造一台半煤气锻造炉及余热蒸汽锅炉。该装置由三部分组成:①煤气发生室;②锻造加热炉;③余热蒸汽锅炉。

主要技术参数:

锻造加热室面积 3.2m2;

煤气发生炉直径 ϕ1860mm;

一、二次风量总和 6000m3;

一、二次风压 15000Pa。

余热锅炉由ϕ900mm×4100mm的两个上汽包与ϕ800mm×4100mm的两个下水包联接,组成水管锅炉主体。该炉的烟尘和黑度达到排放标准。

5.DVL型袋式除尘器

某大学研制的DVL型袋式除尘器,比普通旋风除尘器或普通旋风除尘器与湿式除尘装置组合对化学活性很强的粒径小于10μm的细微尘粒净化效率高。

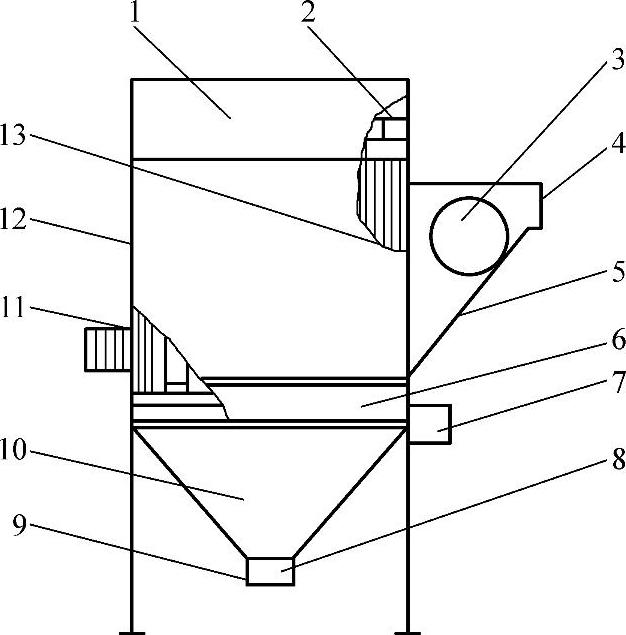

除尘器见图8-1-40。由两级净化结构组成,第一级利用旋风原理的离心力,净化收集粗大的尘粒,第二级为滤袋高效过滤。收集粒径小于10μrn的尘粒。

图8-1-40 DVL袋式除尘器示意图

1—上箱体 2—反吹机构 3—旋风 4—含尘流入口 5—旋风灰口 6—下箱体 7—净气出口 8—排灰器 9—排尘口 10—灰斗 11—滤袋 12—中箱体 13—气流分布板

除尘器用于高温烟尘净化时,能回收一定的余热,降低烟温。

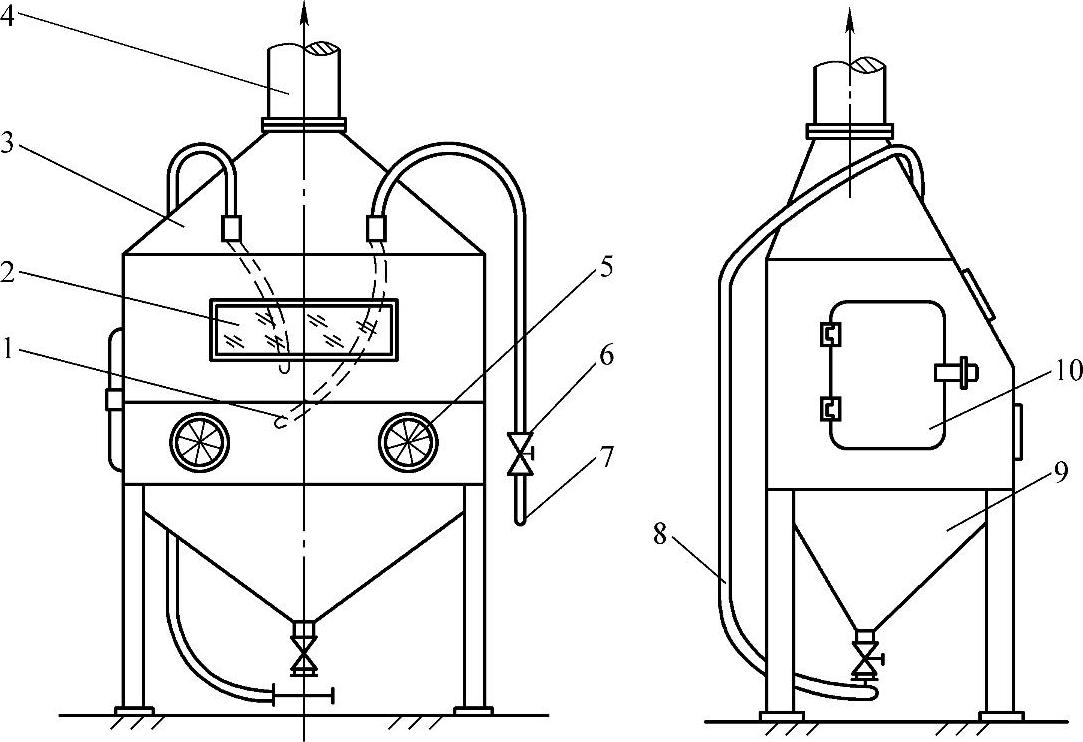

6.喷砂密闭柜

在密闭柜中进行喷砂,见图8-1-41,因在柜内设有排风而产生负压所以粉尘不会外逸。

图8-1-41 喷砂密闭柜

1—喷嘴 2—观察孔 3—喷砂柜 4—排风管 5—工作孔 6—阀 7—压缩空气管 8—吸砂皮管 9—贮砂斗 10—门

7.全密闭的大型清砂滚筒装置

锻件的清理滚筒有的采用局部密闭罩,但不能解决从滚筒中倒出锻件时产生的粉尘,如采用全密闭罩则可解决,同时也使工作时的噪声减小,见图8-1-42。

图8-1-42 全密闭大型清砂滚筒

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。