对锻锤等冲击性锻压设备采取隔振措施时,应根据隔振要求、隔振材料和隔振器的性能及适用范围、使用条件作全面考虑,选用适当的隔振材料及减振器,以达到预期的隔振目的。

1.隔振材料的性能要求

1)动弹性模量低、弹性好、刚度小。

2)承载能力大、强度高,阻尼系数较大。

3)性能稳定、寿命长。

4)抗酸、碱、油的侵蚀性能好。

2.隔振材料分类

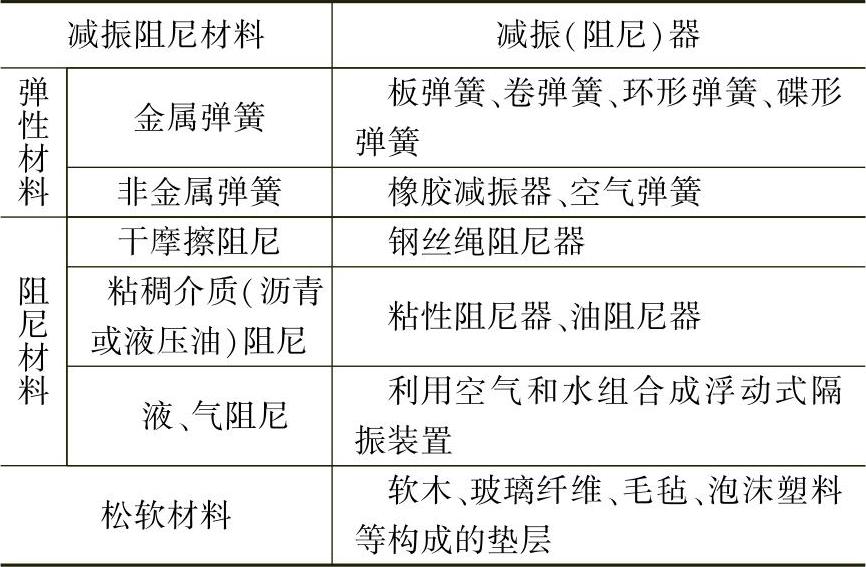

冲击性锻压设备常用的减振器及隔振材料见表8-1-11。

3.常用减振器、阻尼器

表8-1-11 冲击性锻压设备常用减振器及隔振材料

(1)粘滞阻尼器 它是一种在容器内装入粘稠半流态的高分子材料并插入空心柱塞所组成的阻尼器。采用不同配方,可获不同的阻尼值,其阻尼比可在0.1~0.5范围内调整。它能有效地抑制在六个方向的任何振动,对冲击性设备振动的隔离效果好,能使锻锤的振动迅速衰减。20世纪70年代,隔而固隔振公司又研制成一种新型的、固有频率更低(4Hz)的由卷弹簧和该粘滞阻尼器(VISCO)构成的组合弹性隔振器,可用于直接隔振。

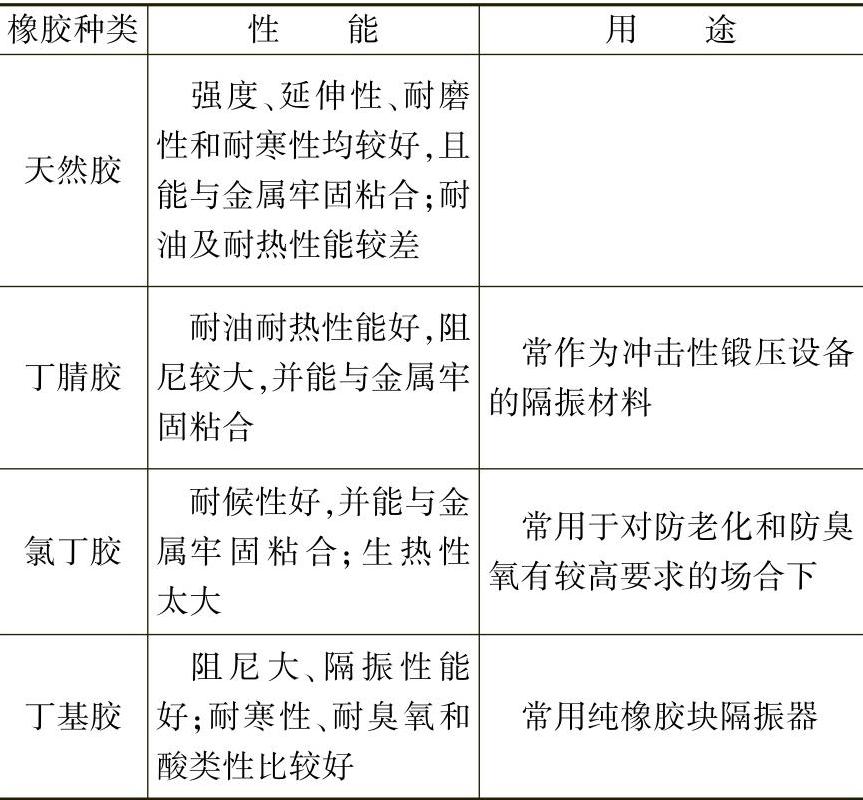

(2)橡胶减振器 防振橡胶可以制成各种形状和不同硬度的制品,有良好的弹性和足够的强度:无论在拉、压、剪切和扭转等受力状态下,变形都较大;在交变应力下不易出现疲劳现象;橡胶还具有较大的内摩擦力,能吸收部分的冲击能量并很快抑制冲击振动,同时,防振橡胶具有非线性特性,是一种较为理想的隔振材料,常用防振橡胶分类见表8-1-12。可根据橡胶的性能和锻压设备的使用条件选用。

表8-1-12 常用防振橡胶分类

橡胶的硬度是决定橡胶性能的主要参数,一般用肖氏硬度表示。当硬度低时,则强度低,弹性好,阻尼小;硬度大则强度高,变形小,阻尼值增大,但弹性较差。在隔振设计中使用的橡胶,以采用肖氏硬度40~70为宜。

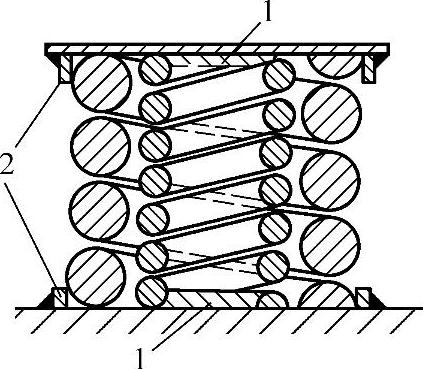

(3)卷弹簧减振器 钢质圆柱形螺旋弹簧是隔振装置中普遍使用的一种隔振元件。它具有力学性能稳定、承载能力高、耐久性好、计算可靠(计算值与试验值很接近)等优点。用它组成隔振体系的自振频率一般可做到2~3Hz,是一种良好的减振器。但其阻尼很小,因此隔振时常与橡胶阻尼器或液压阻尼器组合使用。

当载荷较大而减振器的安装空间有限时,可以采用不同直径的圆柱螺旋弹簧同心装置。为保证同心弹簧间有适当的间隙,在弹簧和支承结构的连接处,必须考虑到能够防止内外圈弹簧在工作过程中的偏移。一般可采取如图8-1-4所示的结构。

图8-1-4 并联同心弹簧

1—圆板 2—定位圆环

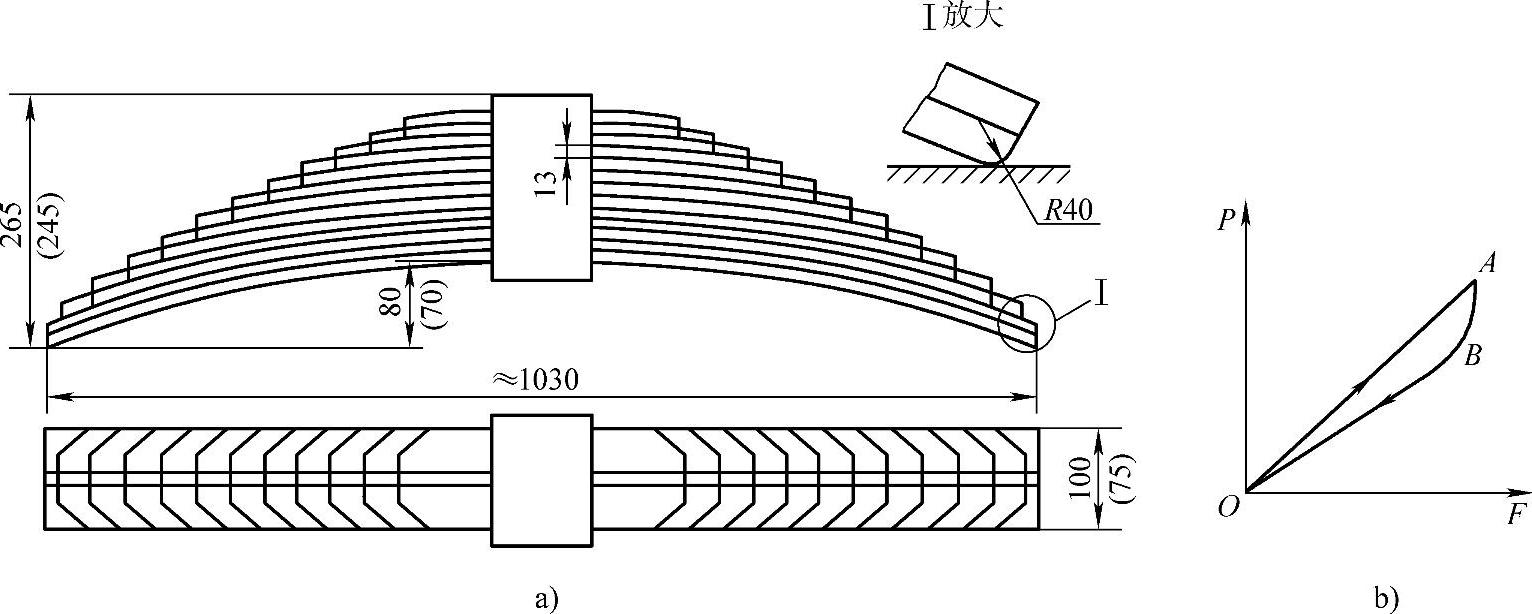

(4)板弹簧减振器 板弹簧具有结构简单、维修方便的特点。由于多板弹簧其板间的相互摩擦可消耗振动能量,其加载与卸载特性线不重合(见图8-1-5),所构成的迟滞回线包容面积较大,故其缓冲和减振能力较强。加载时摩擦力阻止变形的产生,因而刚度加大,特性曲线为OA部分;卸载时,由于摩擦力阻止弹性变形的恢复,因此降低了回弹力,特性曲线近似为ABO。面积OABO为一次加载循环中所消耗的摩擦功。

图8-1-5 多板弹簧及其工作特性曲线

a)多板弹簧结构 b)多板弹簧的工作特性曲线(https://www.xing528.com)

目前我国尚未生产出专用于锻锤等隔振用的多板弹簧,可选用铁道车辆专用的减振板弹簧代替,只要把其卷耳切掉即可。

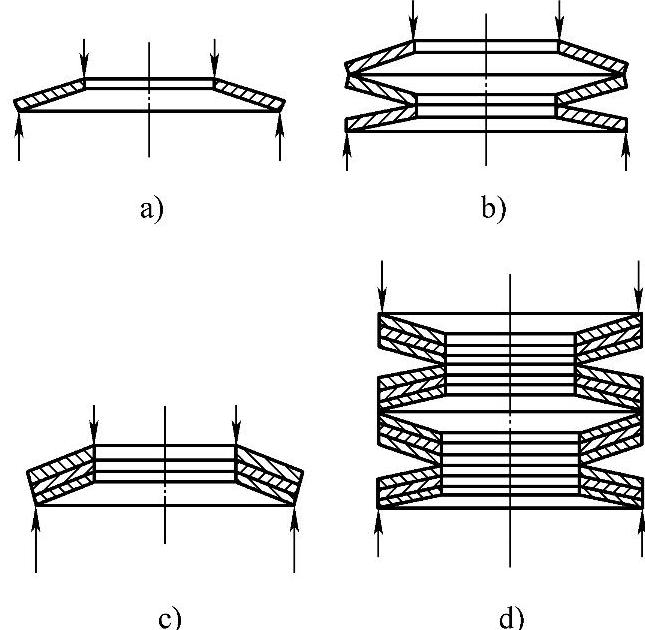

(5)碟形弹簧减振器 碟形弹簧是由钢板冲压成形的一种碟状垫圈式弹簧,它也是加载与卸载特性线不重合的金属弹簧(见图8-1-6)。当承受轴向载荷后,碟片锥角减小,弹簧产生轴向变形。由于单片碟簧的变形和承载能力有限,因此大都采用叠合、对合或复合形式使用。采用叠合方式既增加刚度又增加阻尼;采用对合方式,变形增加,但阻尼不变;而采用复合方式,变形和承载能力均得以提高。故碟片采用不同的组合方式,可获得不同类型的特性曲线。碟形弹簧减振器与其他阻尼器组合,目前已成功应用于对锻锤和压力机振动的治理。

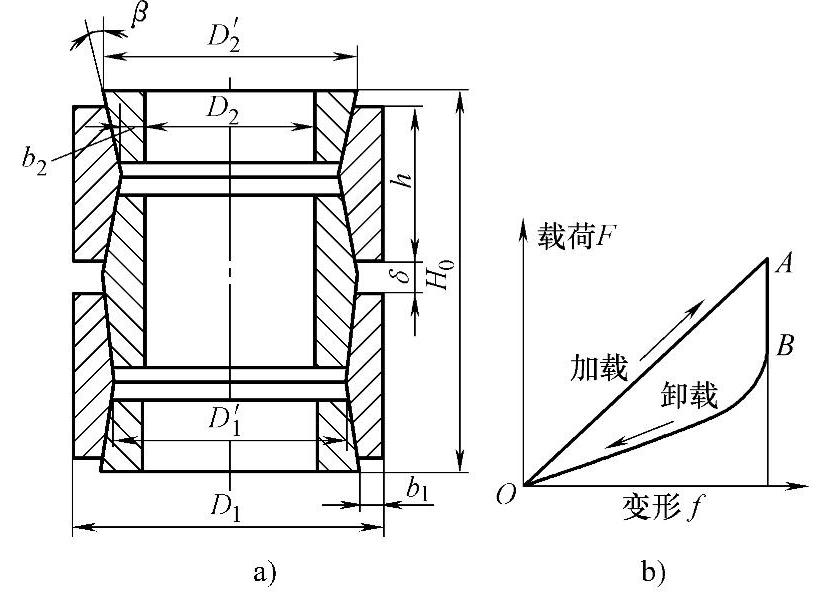

(6)环形弹簧减振器 环形弹簧是由若干带有配合圆锥面的外圆环和内圆环所组成(图8-1-7a)。当环形弹簧承受轴向载荷F时,内圆环受压缩而直径缩小,外圆环受拉伸而直径扩大,内、外圆环沿圆锥面相对滑动产生轴向变形而起弹簧作用。

由于环形弹簧工作时摩擦力很大,卸载时摩擦阻滞了弹簧变形的恢复,使其加载和卸载的特性曲线不重合(图8-1-7b)。图中弹簧加载和卸载特性曲线所包同的面积,即是摩擦力转化为热能所消耗的功,其大小几乎可达到加载时所作功的60%~70%,因此环形弹簧的缓冲减振能力很强。

图8-1-6 碟簧及其组合形式

a)单片式 b)对合式 c)叠合式 d)复合式

图中D1、D'1分别为外圆环的外、内直径;D2、D'2分别为内内环的内外直径;h为圆环高度,一般取网环直径的16%~20%:δ为自由状态下相邻两外圆环间距,一般为 ;b1、b2分别为外、内圆环厚度,一般b1=1.3b2,b≥(1/5~1/3)h;圆锥角β一般取为14°~17°。

;b1、b2分别为外、内圆环厚度,一般b1=1.3b2,b≥(1/5~1/3)h;圆锥角β一般取为14°~17°。

图8-1-7 环形弹簧及其工作特性曲线

a)环形弹簧结构 b)环形弹簧的工作特性曲线

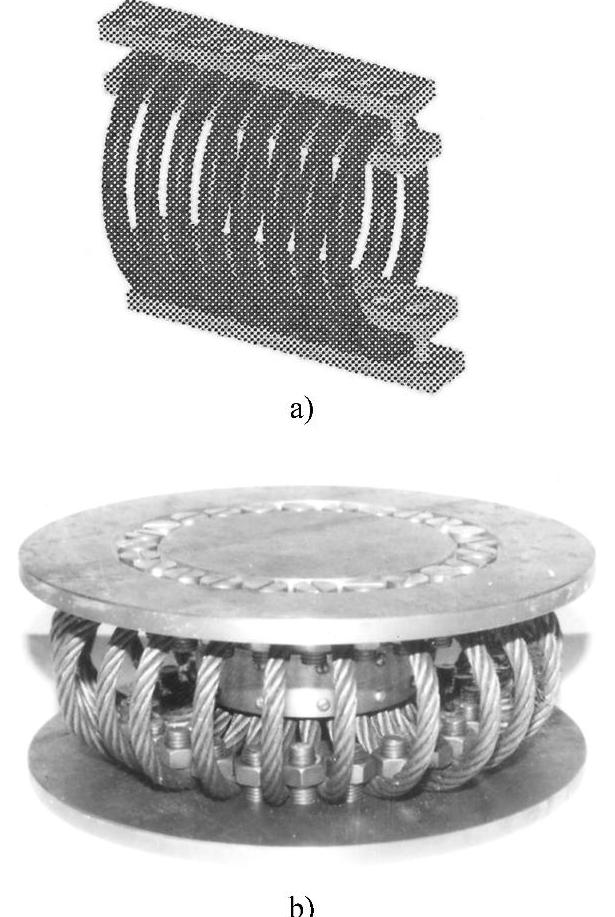

(7)钢丝绳阻尼器 根据钢丝绳的缠绕方式不同,该阻尼器可制成网柱形或环形两种形式。前者是将钢丝绳绕制成圆柱螺旋弹簧状(见图8-1-8a),并采用专用夹板固定的一种干摩擦阻尼器:后者是将钢丝绳绕制成圆环状,并采用内外两层钢制夹环固定的阻尼器(见图8-1-8b),其主要机理是采用多股细钢丝的弯曲刚度和各钢丝问的摩擦阻尼作用使振动得到衰减的。当系统载荷超过一定限度,便引起钢丝间相对滑动,产生较大的十摩擦阻尼而获得减振效果。该阻尼器的特点是变形容量大,具有优良的阻尼耗损特性;抑制共振能力强;刚度和阻尼调节方便,其阻尼比与绳圈直径、钢丝股数、绳圈数有关;能在较宽的频带和大振幅范围内进行减振与隔振,可与碟簧组合,对锻锤进行直接减振。与网柱形结构相比,环形钢丝绳阻尼器的横向和纵向性能一致,稳定性好。

图8-1-8 钢丝绳阻尼器

a)网柱形 b)环形结构

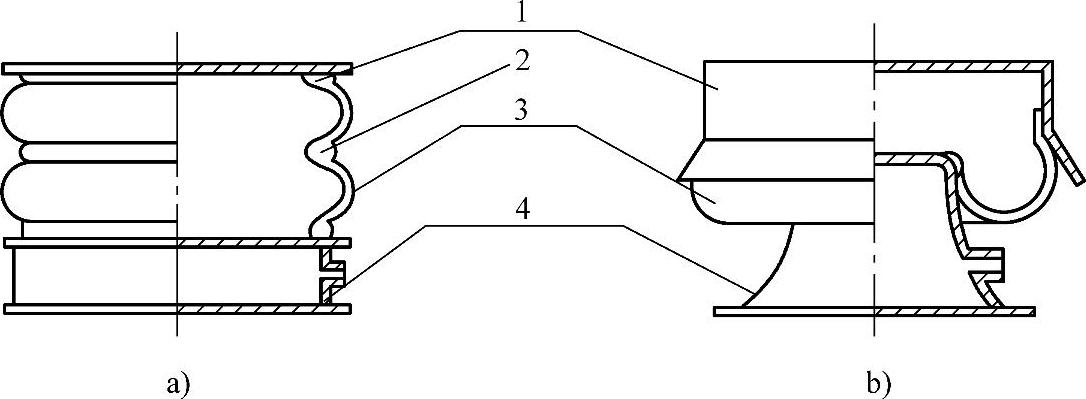

(8)空气弹簧减振器空气弹簧是一种在密闭的气囊(采用强力尼龙线增强的气密式橡胶囊,见图8-1-9)中充入压缩空气,利用空气的可压缩性实现弹性作用的隔振元件,主要有囊式与膜式两种类型。空气弹簧具有如下特性:

1)空气弹簧的刚度随载荷的改变而变化,因而在任何载荷作用下其白振频率几乎不变,使其防振性能不变。

2)具有非线性特性,因而可将其载荷一挠度曲线设计成理想的形状。

3)可通过调压阀改变气囊内气压,以获得不同的承载能力,使一种空气弹簧能适应多种载荷的要求.经济效果好。

4)能充分防止低频(5Hz左右)振动,且寿命长。

我国1957年开始研究空气弹簧,目前除已在地铁、铁道车辆和汽车上使用外,在精密设备的消极隔振中也逐步推广应用。但在锻锤等冲击性锻压设备的减振中尚未采用。

图8-1-9 空气弹簧减振器

a)囊式 b)膜式 1—上盖 2—腰环 3—胶囊 4—下盖(底座)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。