1.碳素钢和低合金钢锻件或坯料的酸洗

(1)酸洗前的准备工作

1)配制和调整酸洗溶液。酸洗溶液的成分和加热温度可参考表7-4-24,并结合实际生产条件具体确定。酸洗溶液的体积约为酸洗槽容积的70%。

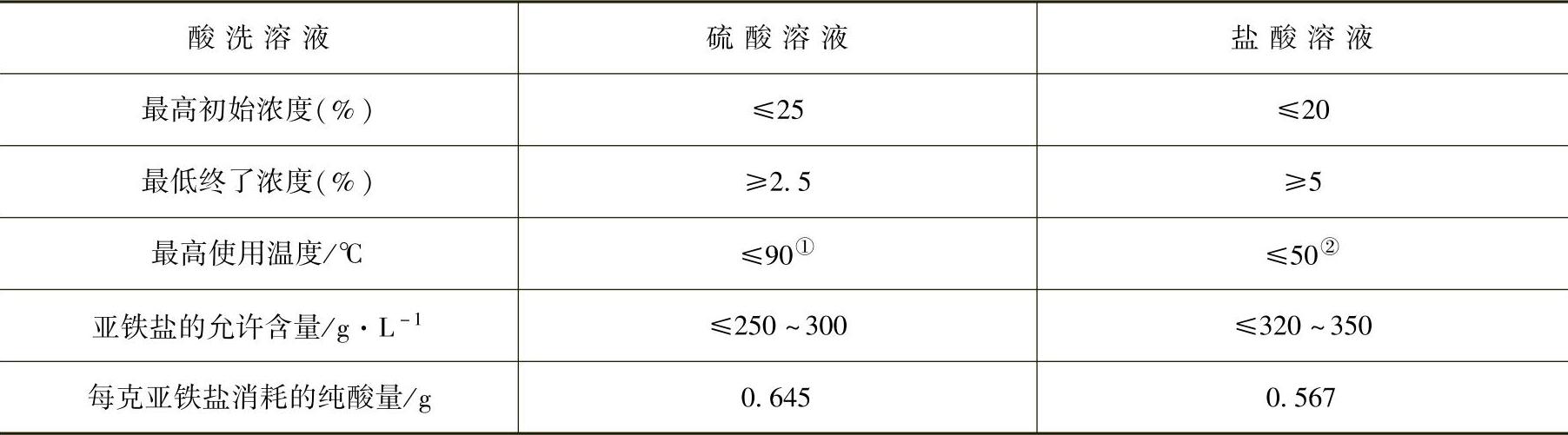

表7-4-22 酸洗溶液的性能

①硫酸酸洗允许的最高溶液温度主要决定于使用的附加剂。

②盐酸酸洗溶液高于50℃时,则逸出酸蒸气太多,不宜使用。

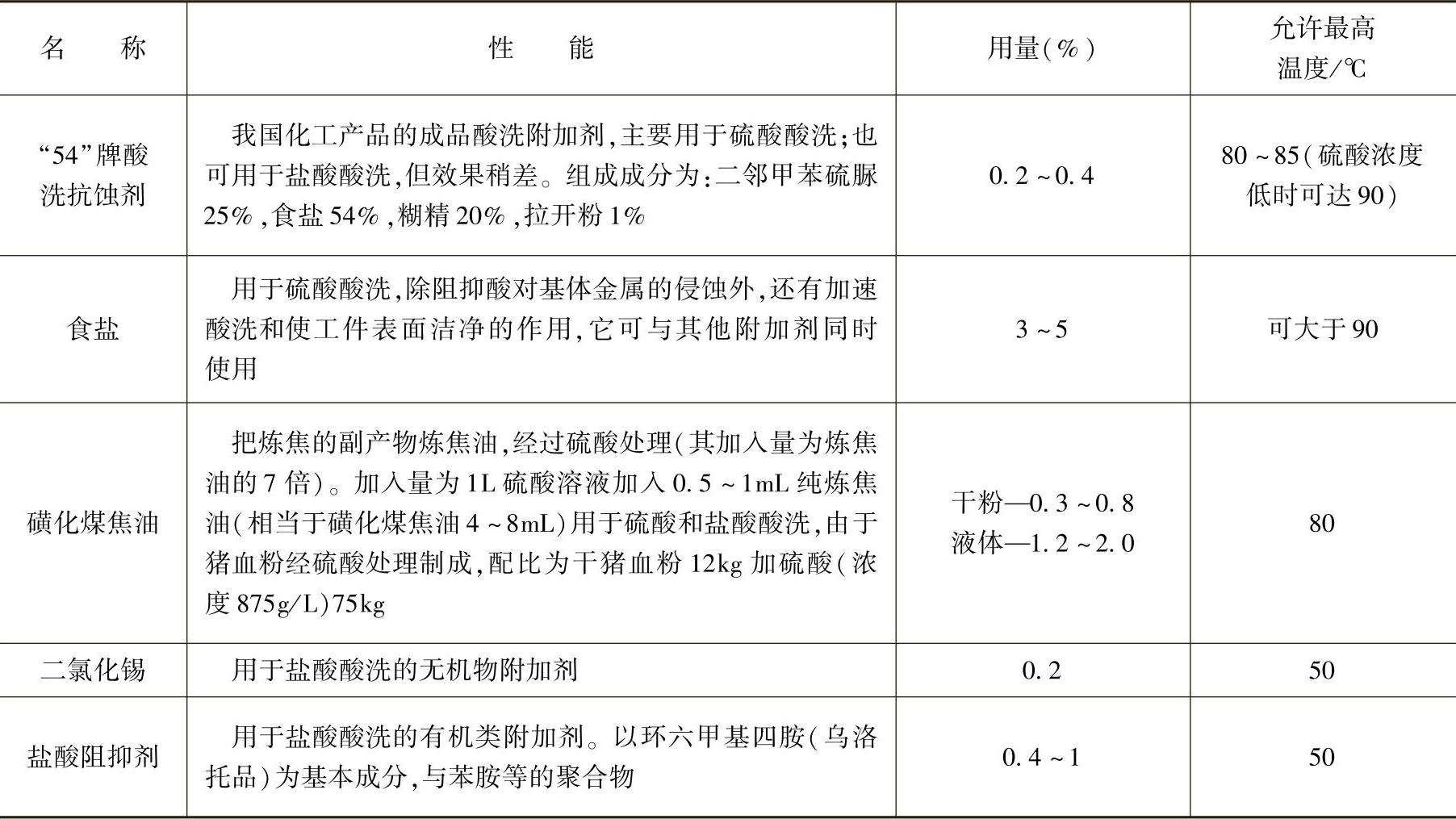

表7-4-23 常用酸洗附加剂的性能

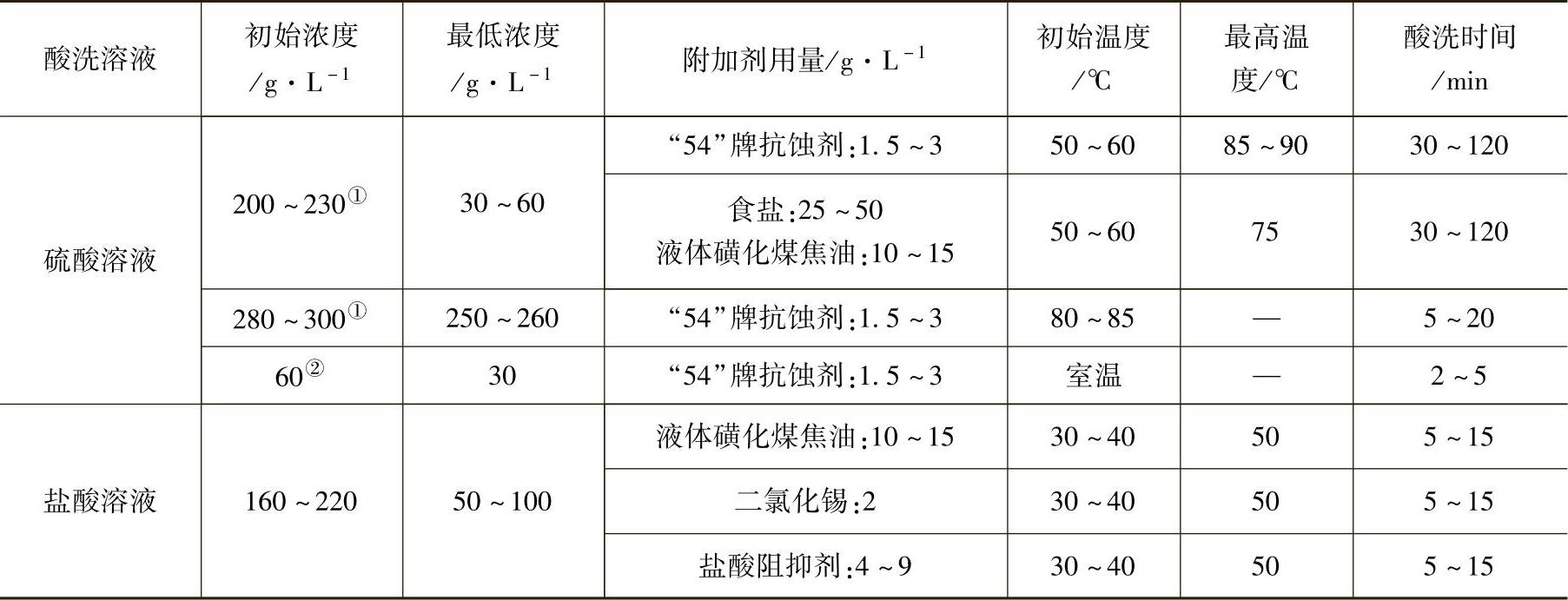

表7-4-24 硫酸和盐酸的酸洗规范

①高浓度硫酸快速酸洗,用于设置有废酸回收处理设备的车间。

②低浓度硫酸快速酸洗,以温度为300~400℃的热工件侵入酸洗槽。

当酸洗溶液的酸浓度降低到接近最低值,而亚铁盐含量尚低于允许值时(见表7-4-22),应添加浓酸,将溶液调整到初始浓度,同时按比例添加附加剂。为了充分利用酸洗溶液,最后一次调整浓度时,可根据亚铁盐的含量确定浓酸添加量,使浓度再降到最低值时,压铁盐含量同时达到允许值,排除废酸液。

为了保持硫酸酸洗速度,可根据浓度降低情况,分段提高酸洗溶液的温度。

2)配制和调整碱性中和溶液。中和溶液用苛性钠40~50g/L或再生石灰45~55g/L配制成,工作浓度为2%~5%;工作温度一般为室温,也可加热到40~50℃。每班调整一次浓度,使用5~9个班后,排除废液。

(2)酸洗工序

1)零件准备。将待酸洗的锻件或坯料装入酸洗筐或专用夹具。板形件不得有序排列而应杂乱堆放;带不通孔的锻件应使不通孔呈水平状态放置。

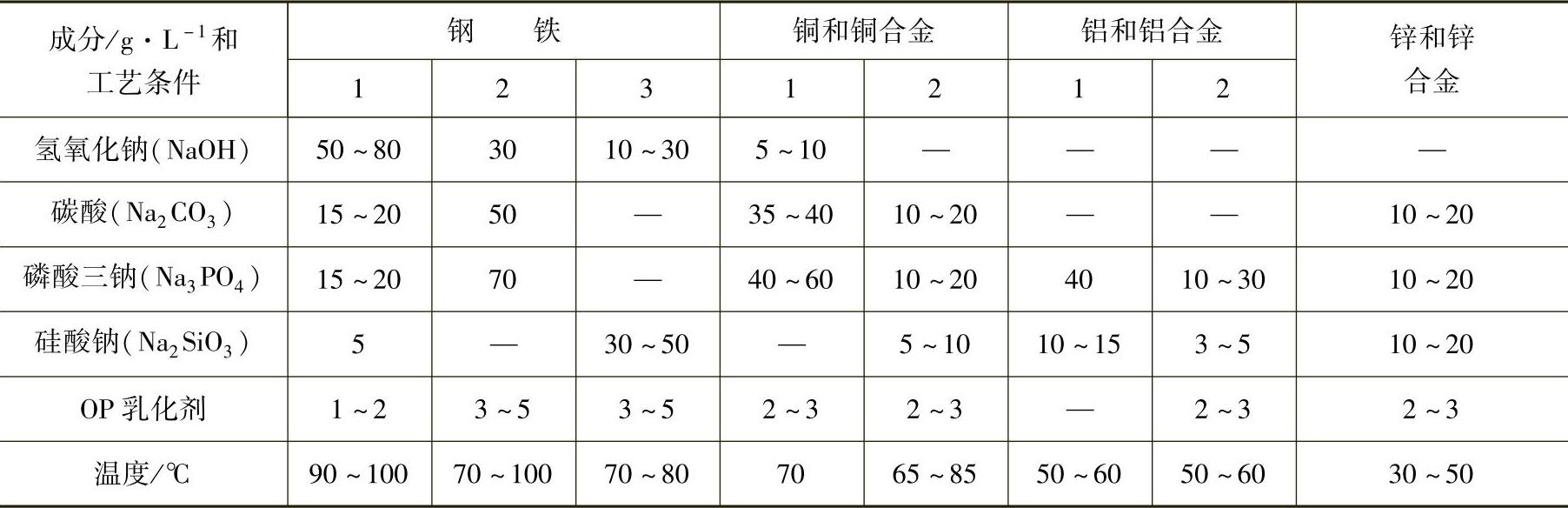

2)除油。锻件上如果有油污,应先进行除油。表7-4-25所示的除油溶液可以任选一种。

3)水洗。将工件放在冷流水中或在热水中浸洗1~2min,以去除残留碱液。(https://www.xing528.com)

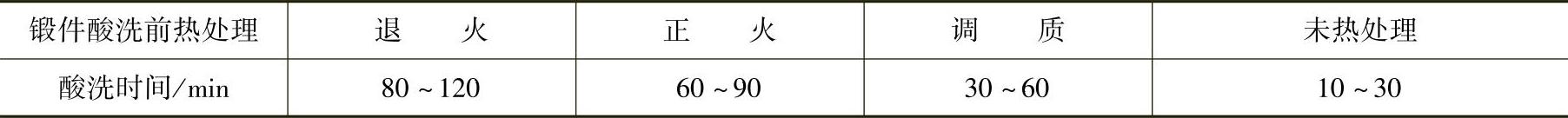

4)酸洗。将酸洗筐浸入酸洗槽,并且进行上下摆动。酸洗时间与氧化铁皮的厚度和结构特点、酸液的种类、成分及温度等因素有关。影响氧化铁皮结构特点的主要因素是酸洗前的热处理。硫酸酸洗时间可按工件酸洗前的热处理类型确定,见表7-4-26。

5)水洗。酸洗后工件表面附着有酸和亚铁盐,硫酸亚铁很容易在空气中氧化成不易被水洗掉的硫酸铁,故应立即进行水洗。水洗可用冷流水,也可在60~90℃热水中洗涤3~5min。

6)中和。水洗后浸入中和槽,浸洗4~5min,清除工件表面的残酸。

7)水洗。最后在60~70℃热水中浸洗3~5min,取出后用压缩空气吹干或自然晾干。

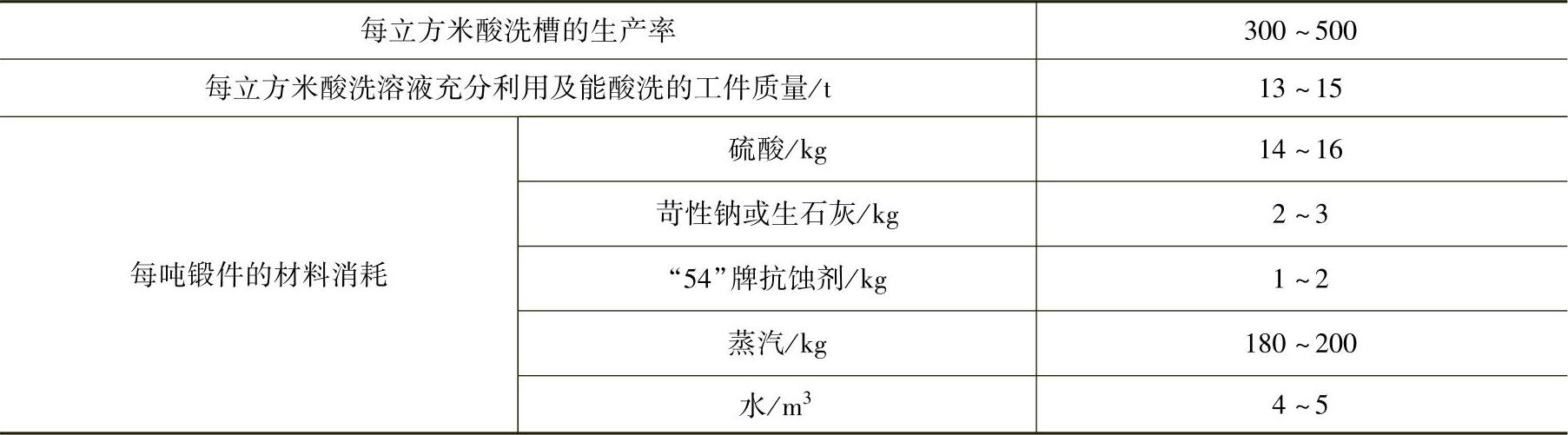

(3)硫酸酸洗的生产率和酸洗材料的消耗量(见表7-4-27)。

表7-4-25 除油溶液的组成及使用规范

表7-4-26 硫酸酸洗时间

表7-4-27 硫酸酸洗的生产率和酸洗材料的消耗量

2.高合金钢锻件或坯料的酸洗规范

高合金工具钢、耐热钢和不锈钢的氧化铁皮,在靠近基体金属处,含有较多的铬和镍的氧化物,用一般的硫酸或盐酸酸洗难以清除,需要采用一些特殊的酸洗方法。不锈耐酸钢工件酸洗后,还应进行白化(钝化)处理。常用的高合金钢的酸洗规范列于表7-4-28。

3.有色合金锻件或坯料的酸洗

铝合金和钛合金的酸洗规范列于表7-4-29。

铜及铜合金锻件酸洗规范见表7-4-30。

含硅量高的铜合金锻件,表面可能生成氧化硅,这种氧化层要用氢氟酸才能去除。

含镍高的铜合金锻件,最好在控制气氛中加热,以减少表面氧化皮的生成,表面微量的氧化皮可用酸洗黄铜的溶液清除掉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。