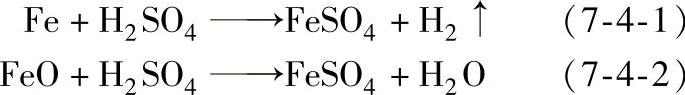

硫酸酸洗过程中,硫酸与基体金属铁和氧化铁皮内层铁微粒的化学反应进行最快,见式(7-4-1);其次是硫酸与氧化铁皮内层的氧化亚铁的化学反应见式(7-4-2):

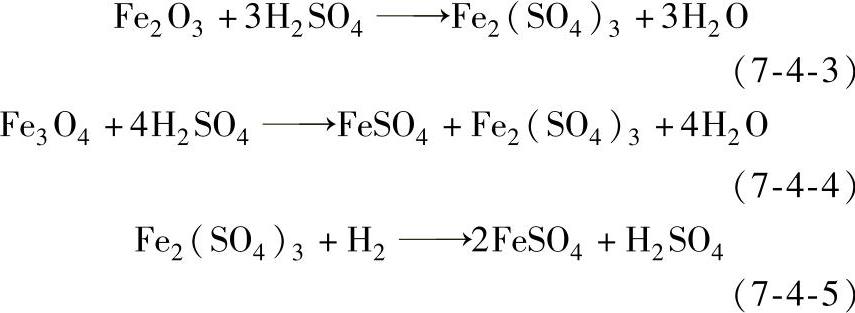

生成的氢和易溶的硫酸亚铁FeSO4,使氧化铁皮从基体金属表面剥落,在整个硫酸酸洗过程中,约有70%~80%的氧化铁皮是以这样的方式清除的。此外,还有如下一些缓慢进行的化学反应:

反应式(7-4-1)对加速硫酸酸洗过程有重要作用,但它又是有害的。它造成基体金属的损耗;氢以原子(或离子)的形式,扩散渗入基体金属,使工件产生脆性(称为氢脆);氢气从酸液中逸出,形成酸雾,危害工人健康,对机器设备和金属构件也有腐蚀作用,为了防止和减小这些有害的作用,在硫酸溶液中应添加适量的附加剂,适当降低反应式(7-4-1)的速度。应用酸洗附加剂可使硫酸酸洗的金属损耗由工件质量的3%~4%降低到0.5%~1.5%。

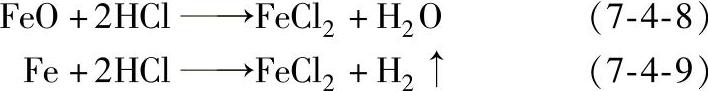

盐酸酸洗过程的特点与硫酸酸洗不同,氧化铁皮的清除主要靠氧化铁皮本身在盐酸溶液中的溶解。盐酸酸洗过程中的化学反应,按其反应速度的快慢依次为:(https://www.xing528.com)

基体金属铁与盐酸的反应见式7-4-9,相对于氧化铁皮的溶解是比较缓慢的,在使用附加剂的情况下,还可以显著减慢,氢的生成量和扩散渗入量也都随之显著减小,而且对酸洗速度的影响不大。因此,盐酸酸洗一般不会产生氢脆;金属损耗也较小,一般为工件质量的0.1%以下;酸洗后的工件表面质量也比硫酸酸洗好。

盐酸酸洗虽然比硫酸酸洗质量好,速度快,但是硫酸酸洗有另外一系列优点:硫酸价格便宜;浓硫酸的浓度高,储运方便;硫酸溶液的利用率高,当浓度降低时,可提高溶液温度,保持酸洗能力;废酸液和硫酸亚铁综合利用的用途多,方法简便;废酸回收处理后,可重新使用等。这一系列优点都是盐酸所没有的。因此,目前生产中,多采用硫酸酸洗,只有在特殊技术要求(如对氢脆敏感的高强度合金结构钢的酸洗)、或有廉价供应方便的盐酸时,才采用盐酸酸洗。

硫酸和盐酸溶液的有关性能见表7-4-22。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。